车身轻量化性能分析

张德伟,徐鑫,孔雪,祝哮,杨路,韩立胜

(辽宁忠旺集团有限公司,辽宁辽阳 111003)

0 引言

为促进我国汽车电动化、低碳化健康快速发展,同时为了企业更好地履行社会责任,缓解我国能源消耗压力,促进汽车工业节能减排,我国于2018年4月开始实施《乘用车企业平均燃料消耗量与新能源汽车积分并行管理办法》,即双积分政策。

各个汽车企业加大节能技术投入力度,积极调整产品结构,采取多种措施达到年度平均燃料消耗量和新能源汽车积分比例要求。纯电动乘用车积分公式为:0.012R+0.8,其中R为电动汽车续驶里程(工况法),单位为km。所以纯电动乘用车为了提高续航里程,积极采用各种轻量化措施,铝合金车身应运而生并逐步应用在汽车领域。

铝合金车身实现轻量化指标的同时,也应满足车身性能目标。汽车的轻量化是指在保证汽车性能目标的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性以及汽车续航里程。车身刚度是车身设计最重要的指标之一,也是决定汽车品质和性能的重要指标,它主要分为扭转刚度和弯曲刚度。本文作者通过CAE分析来评价轻量化系数和铝合金车身刚度。

1 白车身刚度及轻量化系数

1.1 白车身刚度

车身刚度是整车结构设计的基础,会直接影响到轿车的操纵性、安全性、可靠性、NVH等性能。弯曲刚度和扭转刚度是车身设计的主要指标,其中弯曲刚度是车身抵抗弯曲变形的能力;扭转刚度是车身抵抗扭转变形的能力。

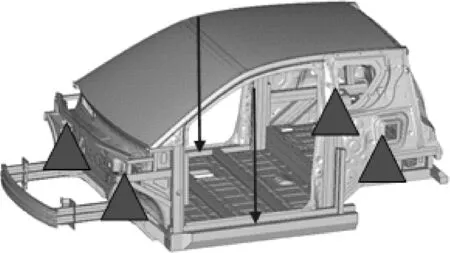

(1)弯曲刚度工况

约束:左、后减振器安装点XYZ向平动;右、后减振器安装点XZ向平动;左、前减振器安装点YZ向平动;右、前减振器安装点Z向平动。

载荷:在通过前、后减振器安装点中间位置的YOZ平面与门槛相交的位置施加沿Z轴负向载荷F=1 500 N。弯曲工况如图1所示。

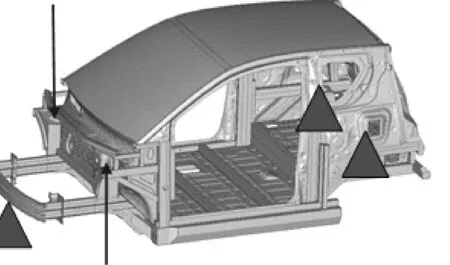

(2)扭转刚度工况

约束:左、后减振器安装点XYZ向平动;右、后减振器安装点XZ向平动;防撞梁中间位置Z向平动。

载荷:在左、右前减振器两个安装点上施加一大小为2 000 N·m的力矩,转换为力的方向(沿Z向)。扭转工况如图2所示。

图1 弯曲工况示意图

图2 扭转工况示意图

1.2 白车身轻量化系数

轻量化系数是目前被汽车行业普遍接受的一个评价白车身轻量化水平的指标,数值小,表示轻量化水平越高,它综合考虑了白车身的质量、扭转刚度及车身大小,对车身的结构设计、性能分析及轻量化水平有重要的指导意义。

轻量化系数计算公式:

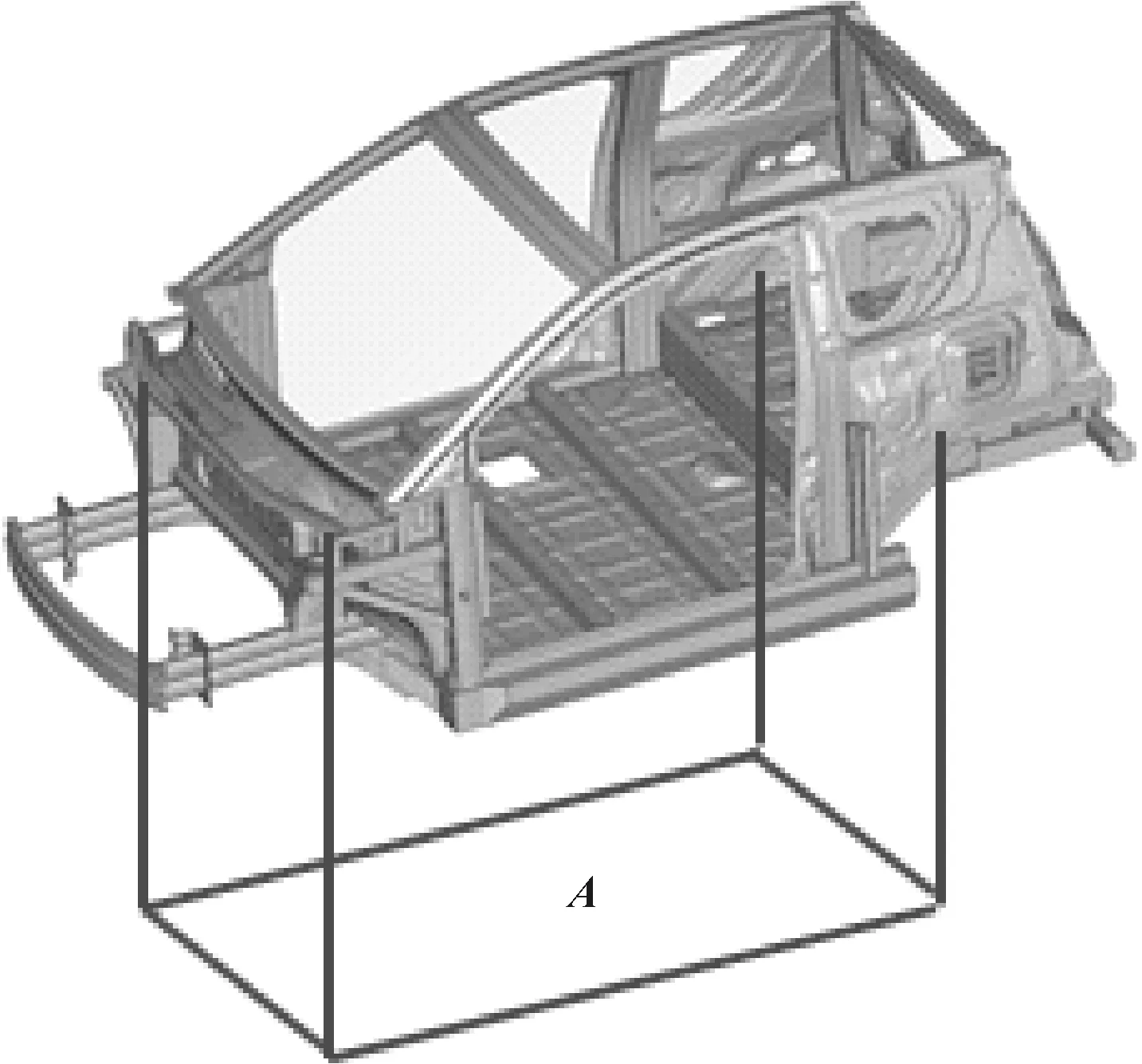

式中:L为白车身轻量化系数(简称轻量化系数),kg·(°)/[(N·m)·m2];m为白车身骨架质量,不含四门两盖,kg;Ct为白车身静态扭转刚度,带挡风玻璃,N·m/(°);A为白车身脚印面积(即轴距×轮距),m2。

欧洲汽车车身会议(Euro Car Body,ECB)每年10月份在德国举行。ECB是汽车行业的顶级水平会议,引领全球汽车车身的发展。ECB展示的2010年至2017年的车型轻量化系数平均为3.01。

2 白车身刚度分析

2.1 弯曲刚度分析

白车身弯曲刚度用车身上所受弯曲载荷之和与车身上最大弯曲位移值的比值来衡量,计算公式为

K弯曲=F/z

式中:F为所施加载荷的总和,N;z为门槛位置垂向弯曲位移最大值,mm。

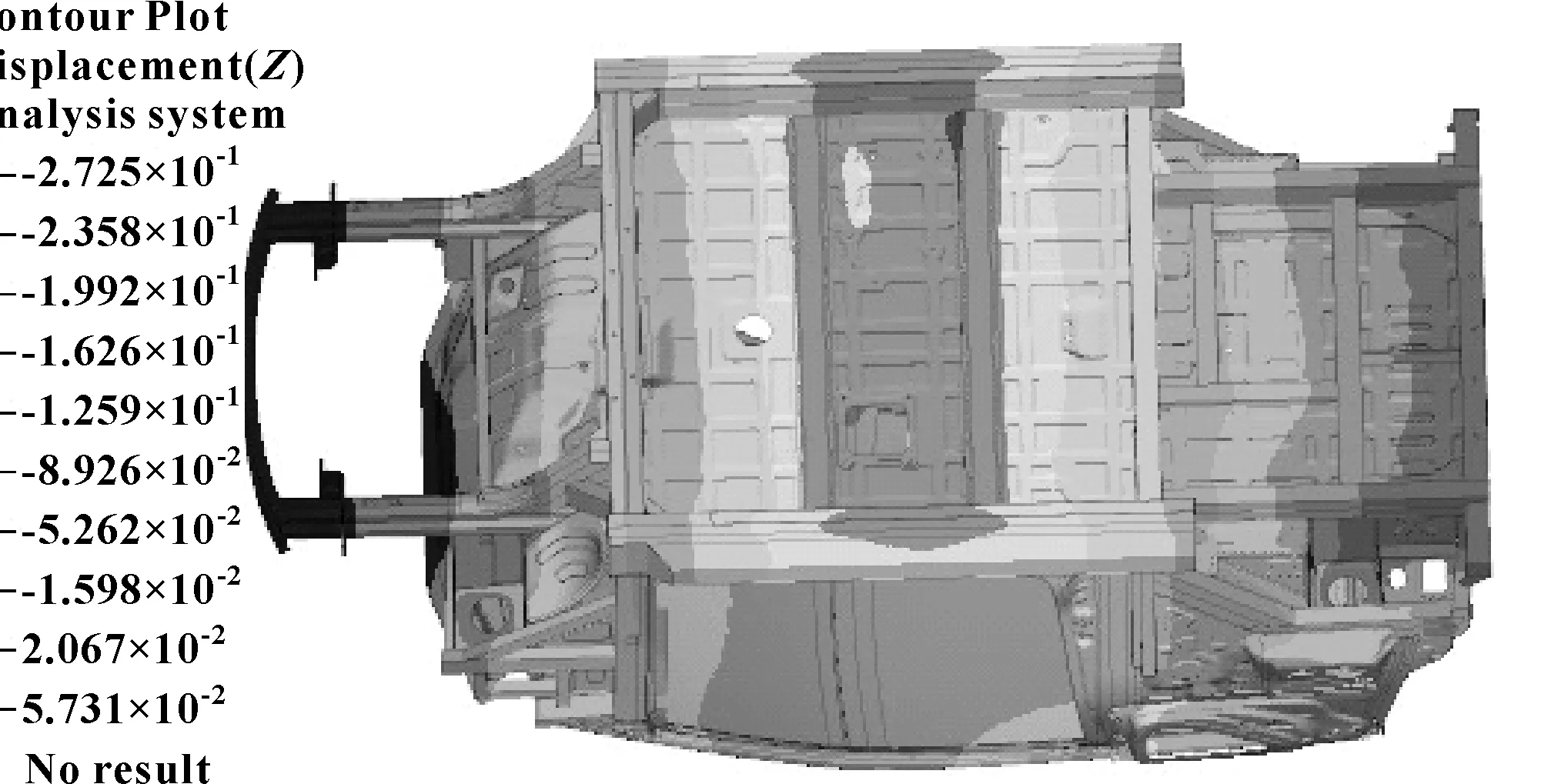

白车身在弯曲载荷下Z方向位移云图如图3所示。

图3 弯曲载荷位移云图

白车身弯曲工况下的加载位置对应门槛下的Z向最大位移为0.227 mm,施加载荷的总和为3 000 N,其弯曲刚度值为

K弯曲=F/z=3 000/0.227=13 215 N/mm

当白车身在受到弯曲载荷作用时,车身的各个开口会产生变形。开口变形量的大小会直接影响到车身零部件之间干涉性和密封性。所以,车身主要开口(左、右车门)的变形量是极其重要的,同时也是作为车身弯曲刚度的一个评价指标。在每个主要开口处选取两条对角测量线,共选取4条测量线。开口对角线的编号和位置分布如图4所示。弯曲载荷下每条测量线变形前、后的长度及其变形量如表1所示。

图4 洞口测量位置示意图

表1 弯曲载荷下开口变形mm

根据表1对开口变形量的统计可知,最大开口变形量为右车门的R1。变形量为0.029 mm,车身结构的开口变形量满足设计要求。

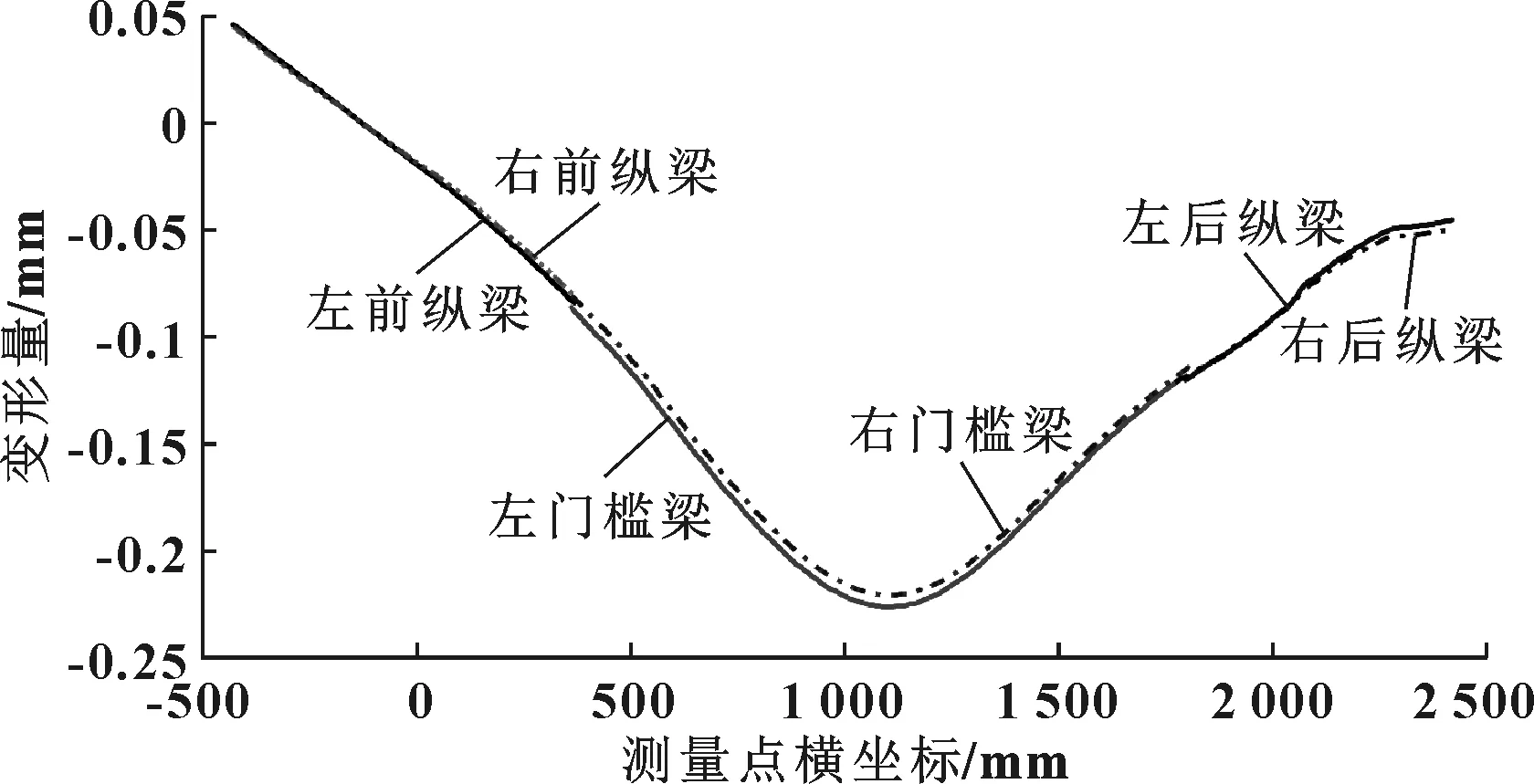

车身纵梁、门槛在弯曲下的变形曲线如图5所示,纵梁及门槛变形曲线左右对称且无突变情况,满足设计要求。

图5 弯曲变形曲线图

2.2 扭转刚度分析

车身扭转刚度用车身上所受扭矩与车身上左、右加载点的相对扭转角的比值来衡量,计算公式为

K扭转=M/φ

式中:M为所施加扭矩,N·m;φ为左、右加载点的相对扭转角,(°)。

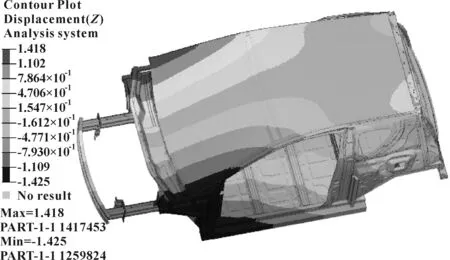

白车身在扭转载荷下Z方向位移云图如图6所示。

图6 扭转载荷位移云图

此白车身扭转工况下的相对扭转角为0.128°,施加扭矩为2 000 N·m,其扭转刚度值为

K扭转=M/φ=2 000/0.128=15 625 N·m/(°)

当白车身受到扭转载荷作用时,车身的各个开口也会产生变形,开口对角线的编号和位置分布如图4所示。每条测量线变形前、后的长度及变形量如表2所示。

表2 扭转载荷下开口变形 mm

根据表2对开口变形量的统计可知,最大开口变形量为右车门的R2。其变形量为0.495 mm,车身结构的开口变形量满足设计要求。

车身纵梁、门槛在扭转下的变形曲线如图7所示,纵梁及门槛变形曲线左、右对称且无突变情况,满足设计要求。

图7 扭转变形曲线图

3 白车身轻量化评价

随着双积分政策的实施以及新能源汽车补贴的逐步退坡,汽车企业不断加大技术投入,逐步提高轻量化水平,提高材料利用率。选取某车型为小型纯电动车,采用铝合金车身,整备质量低,续航里程高达300 km,而且100 km内耗电量低,在市场竞争中脱颖而出。根据纯电动乘用车积分公式可知:

0.012×R+0.8=0.012×300+0.8=4.4

该车型单车积分高,有利于企业积累新能源汽车正积分。在保证刚度性能基础上,运用轻量化系数来评价此铝合金车身的轻量化指标。

根据轻量化系数计算公式:

kg·(°)/[(N·m)·m2]

式中:白车身骨架质量m为136.8 kg;白车身静态扭转刚度Ct为15 625 N·m/(°);白车身脚印面积A如图8所示(即轴距×轮距),为2.155×1.440=3.103 2 m2。

图8 白车身脚印面积示意图

该车型的轻量化系数为2.82,低于ECB展示的2010年至2017年的车型轻量化系数平均值3.01,轻量化水平较高。通过合理的截面设计,可靠的接头连接,车身框架的合理布局,铝合金白车身既可以实现轻量化目标,也可以保证车身的使用可靠性能。随着铝合金车身技术的不断成熟,它将逐步广泛应用于汽车设计中。

4 结论

文中通过对铝合金白车身刚度及轻量化系数综合分析,结论如下:

(1)铝合金白车身的扭转刚度、开口变形及变形曲线满足目标要求。

(2)铝合金白车身的弯曲刚度、开口变形及变形曲线满足目标要求。

(3)铝合金白车身轻量化系数较低,轻量化水平较高,达到白车身轻量化指标。

(4)铝合金白车身既可以实现轻量化目标,同时也能满足车身刚度指标。