基于RBF神经网络整定的热风炉温控系统设计

张子蒙 章家岩 冯旭刚

摘 要:为了提高热风炉的燃烧效率,改善热风炉温控系统的自动化程度,提出了一种基于RBF神经网络整定的PID控制策略。首先,通过RBF神经网络算法和增量式PID控制器的结合,将神经网络强大的自学习能力应用于对增量式PID参数的调整。然后,在常规热风炉温控系统的基础上,将其外环改为采用RBF神经网络整定的PID控制。热风炉温控系统中内环以煤气阀门开度为变量,外环以拱顶温度为控制变量,通过改进的串级控制来实现热风炉的燃烧优化调整。 Matlab仿真分析和实际应用效果表明,RBF神经网络整定的PID控制曲线几乎无超调量,系统抗干扰能力相对传统的PID控制提高了50%。与传统的手动控制相比,所提出的控制策略使得原系统的抑制干扰能力明显增强、鲁棒性更好,在热风炉温控方面具有良好的研究和应用价值。

關键词:控制系统仿真技术;热风炉;温度控制;RBF神经网络;PID增量控制;常规PID控制

中图分类号:TP278 文献标志码:A doi:10.7535/hbkd.2019yx06007

Abstract: In order to improve the combustion efficiency of the hot blast stove and improve the automation degree of the hot blast stove temperature control system, a PID control strategy based on RBF neural network tuning is proposed. First, through the combination of the RBF neural network algorithm and the incremental PID controller, the powerful self-learning ability of the neural network is used to adjust the parameters of the incremental PID. Then, based on the conventional hot-blast stove temperature control system, the outer loop was changed to PID control using RBF neural network tuning. In the hot-blast furnace temperature control system, the inner ring takes the opening degree of the gas valve as a variable, and the outer ring takes the dome temperature as a control variable. The improved cascade control is used to optimize the combustion of the hot-blast stove. Matlab simulation analysis and practical application results show that the PID control curve set by the RBF neural network has almost no overshoot, and the anti-interference ability of the system is increased by 50% compared with the traditional PID control. Compared with the traditional manual control, the proposed control strategy makes the original system's ability to suppress interference significantly stronger and more robust. It has good research and application value in hot air furnace temperature control.

Keywords:control system simulation technology; hot blast stove; temperature control; RBF neural network; PID incremental control; conventional PID control

热风炉是高炉冶炼的重要辅助设备,主要作用是将煤气燃烧所产生的热量传递到高炉鼓风[1-3]。在燃烧初期,热风炉通过煤气量和空气量的合理匹配实现快速加热,从而使拱顶温度迅速达到预先设定值。因此,在热风炉向高炉送风过程中对送风时间和送风温度的控制非常重要。为确保达到最佳燃烧效率,必须合理送风,使热风炉充分蓄热,最大限度地减少能源在传输过程中的损耗,从而满足炼钢企业对节能降耗、最佳经济效益和社会效益的要求[4-5]。

在控制方面,传统的自动化设计是在被控对象准确的数学模型的基础上建立起来的,但热风炉的燃烧过程是一个复杂的热交换过程,有着非线性、大时滞、不确定性等特点,要想建立一个与其系统性能相匹配的数学模型是相当困难的[6-7]。国际上已经出现了实现燃烧优化的数学模型,最具代表性的有日本川崎公司针对拱顶温度和废气温度建立的热风炉优化控制数学模型[8],以及Siemens公司在保证热风炉安全运行的基础上依据“热平衡关系”建立的热流计模型[9],这些模型对被控对象的参数选取、测量精度的要求都比较高,而且价格不菲,给钢铁企业带来巨大的经济压力,因此很难在工程实际中得到广泛应用。针对热风炉温度控制系统本身的特性,笔者提出一种将RBF神经网络与常规PID控制器相结合的控制策略,相比常规的单一PID控制器[10-12],它可以使原系统具备较强的自适应能力和强鲁棒性,系统性能得到了明显提升。

1 主工艺控制流程

1.1 热风炉的工作流程

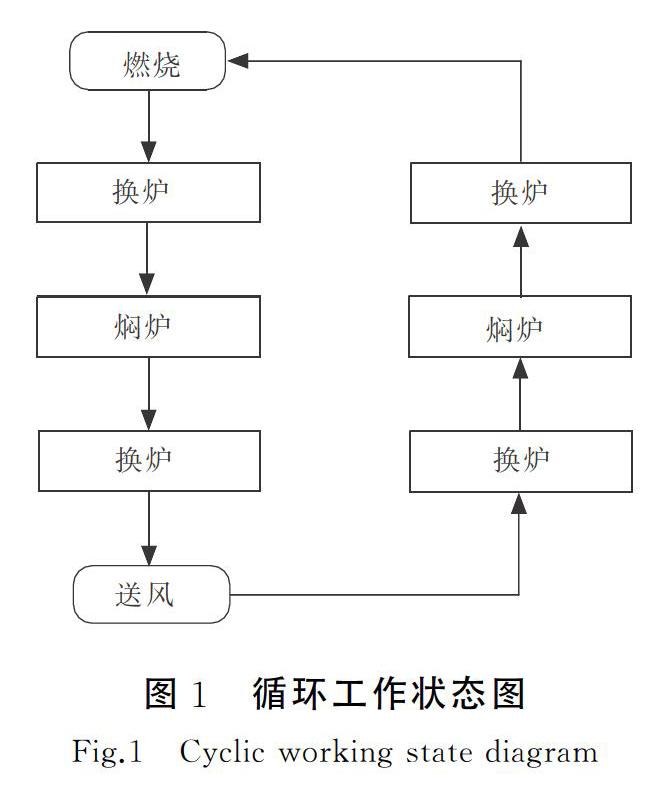

热风炉的工作流程如图1所示,它由4个部分组成:首先由燃烧经换炉到焖炉部分,然后由焖炉经换炉到送风部分,接着由送风经换炉到焖炉部分,最后由焖炉经换炉到燃烧部分。这4个工作部分构成1个周期,循环运行[13]。各个部分之间都是通过机械阀门控制的,而阀门本身都有一定的机械惯性,并不能够立即完成开/关指令,因此在完成指定动作期间肯定存在一定的时间差,在工程上将这个过渡过程称为换炉状态[4]。由于热风炉在换炉期间会受到冷风的影响,使得热风的压力和流量发生改变,不能稳定地向高炉供应同品质的热风,因此热风炉在换炉期间要通过冷风进行均压处理。均压的方法一般有2种,分别为常规均压和废气均压,在实际生產中大多采用后者,不仅可以有效降低废气的排放,起到保护环境、节能减排的作用,还可以将冷风对热风炉的影响降到最低,保证热风炉向高炉供应同品质的热风。

1.2 热风炉的工艺流程

热风炉的工艺流程如下。1)在燃烧状态时,煤气支管内的混合煤气和空气支管内的助燃空气经过合理配比后充分燃烧,并在蓄热室内产生大量的高温烟气,高温烟气以辐射和对流的方式将所携带的大量能量传递给炉内的耐火材料[14]。之后,通过操作阀门指令使热风炉从燃烧状态经换炉切换到焖炉状态。2)大量冷风吸收耐火材料表面和内部的能量后,温度快速上升形成热风,当热风温度达到设定值时,相应的阀门动作使得热风炉由焖炉状态经换炉切换到送风状态,从而将上千度的热风送入高炉本体,确保后序工艺的需要。3)随着热风能量在传递中逐渐损耗,温度逐渐下降至下限值,此时相关阀门动作,将热风炉由送风状态经换炉切换到焖炉状态并排除废气。4)最后,阀门动作使热风炉由焖炉状态经换炉切换到燃烧状态。这样,热风炉就完成了一个周期的运转,再重复上述过程,反复循环运行。

2 控制机理

2.1 经典的PID控制器

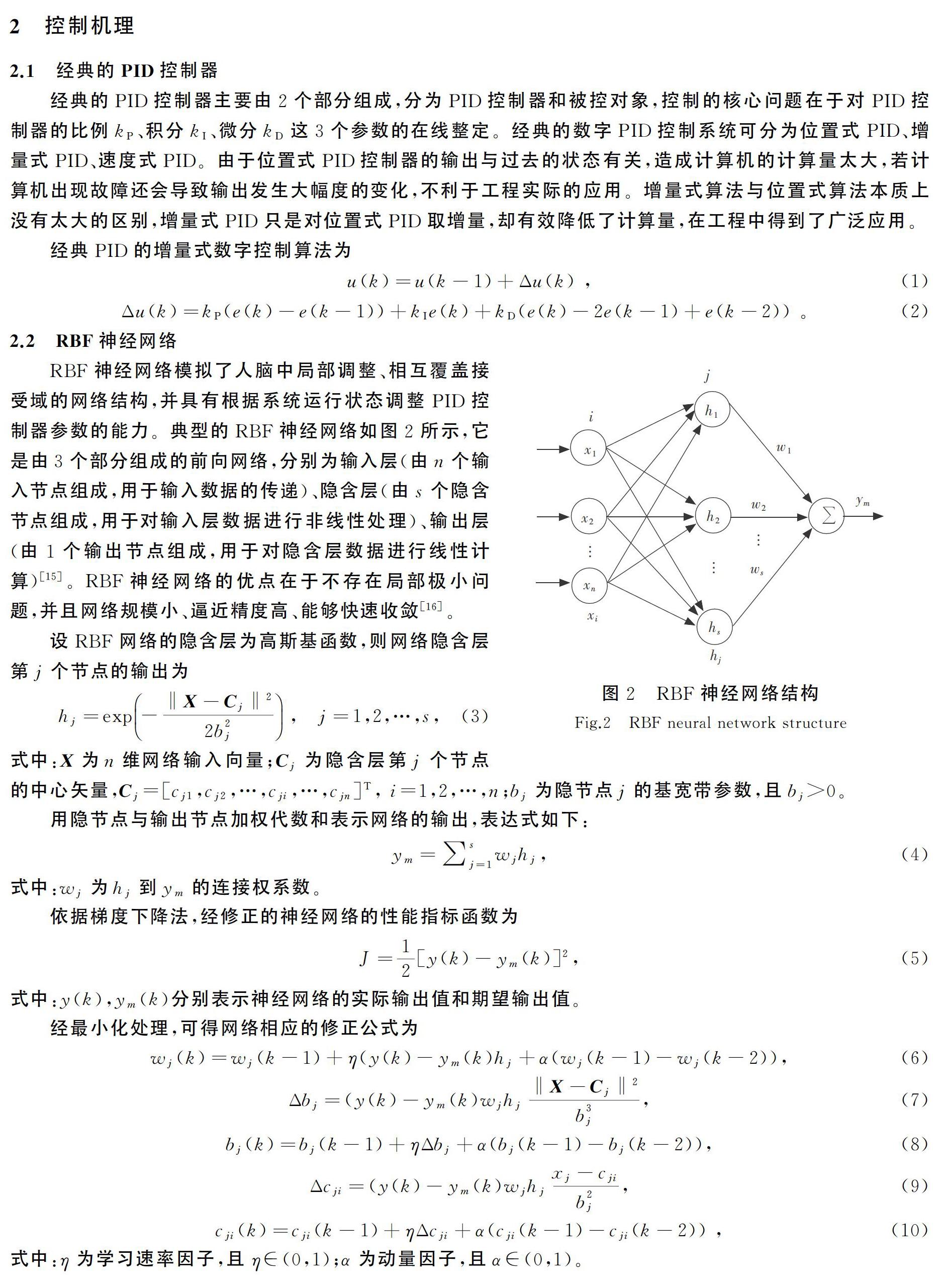

经典的PID控制器主要由2个部分组成,分为PID控制器和被控对象,控制的核心问题在于对PID控制器的比例kP、积分kI、微分kD这3个参数的在线整定。经典的数字PID控制系统可分为位置式PID、增量式PID、速度式PID。由于位置式PID控制器的输出与过去的状态有关,造成计算机的计算量太大,若计算机出现故障还会导致输出发生大幅度的变化,不利于工程实际的应用。增量式算法与位置式算法本质上没有太大的区别,增量式PID只是对位置式PID取增量,却有效降低了计算量,在工程中得到了广泛应用。

3 仿真分析及应用

3.1 仿真分析

在工程实际中,由于热风炉温控系统会受到来自外界诸多因素的影响,很难建立准确的数学模型用于理论分析。考虑到热风炉温度控制系统本身的特性,采用惯性与延时环节建立理论分析模型,具体如下:GZ(s)=KnTn s+1e-Tit=1100s+1 e-80t , (16)式中:Kn为放大系数,取值为1;Tn为时间常数,取值为100;Ti为滞后时间常数,取值为80。

工程实际应用中,拱顶温度一般为1 240~1 270 ℃,为了便于分析和更接近工程实际情况,将阶跃响应输出值设置为1 200,然后利用Matlab仿真工具对RBF神经网络整定的PID控制和常规PID控制进行对比分析。仿真结果如图5所示,在常规PID控制中,设kP=2.6 s,kI=18 s,kD=5 s。从图5中可以清晰地发现,曲线的超调量为20.57%,系统在41.9 s后达到稳定;基于RBF神经网络整定的PID串级控制系统几乎无超调量,采样周期为1 s,17.4 s后系统达到稳定,即调节时间为17.4 s。因此,基于RBF神经网络整定的PID串级控制系统相对常规PID控制,调节时间更短,稳态误差更小,系统无超调。

2个控制系统达到稳定运行后,在45 s处加上一个正向阶跃扰动,并在75 s处加上一个大小相同、方向相反的阶跃扰动。仿真曲线如图6所示,从曲线中可以看出,在干扰来临时,常规PID控制系统产生的超调量是RBF神经网络控制系统的2倍,而且常规PID控制系统在12.8 s才达到稳定,RBF神经网络控制系统在8.3 s就已进入新稳态,显然RBF神经网络整定的PID串级控制系统的抗干扰能力更强。

3.2 现场实际应用

为验证设计的RBF神经网络整定的PID串级控制系统的有效性,将该设计在某热电总厂热风炉温控系统中进行试用。该厂采用浙大中控DCS作为控制系统,在不改变原系统的工艺结构和硬件设置的前提下,通过优化算法实现热风炉的自动化控制,并采用工业组态软件设计监控画面,实现对热风炉工艺流程和重要参数的实时在线监测。

针对热电厂现场的需要,在工业组态软件监控系统下设计切换开关,实现手动烧炉与RBF神经网络整定的PID串级控制(自动烧炉)之间的自由切换。图7为手动 PID控制趋势图,图8为RBF神经网络整定的PID串级控制趋势图。

从图7中很容易发现,当煤气阀门稳定在一定开度时,煤气流量和煤气压力之间一直存在较大的差值,随着时间的推移,差距逐渐减小,但是系统调节的速度相对缓慢,在热风炉达到稳定运行时煤气流量和煤气压力仍存在一定的差距;烟道温度在拱顶温度处于稳定运行前有较大波动,波动范围在0.5 ℃左右;由于手动烧炉受自身机械特性的影响,煤气阀门开度和空气流量之间不能实现有效的动态调节,从而使得热风炉不能在最佳空燃比状态下运行。通过采用RBF神经网络整定的PID串级控制后,系统性能得到明显的改善。从图8中可以清晰地看到,在煤气阀门的动态调节下,煤气流量和煤气压力之间十分接近,多次存在交叉的阶段,有一段时间内两者还处于随动的状态,使得煤气的供应一直处在稳定状态,保证热风炉在安全、稳定的环境下运行;并且,烟道温度在拱顶温度处于稳定运行前几乎没有波动,曲线接近于一条平滑的直线;由于采用了RBF神经网络整定的PID串级控制,煤气阀门开度和空气流量的调节达到了动态平衡,使得热风炉一直在最佳空燃比状态下运行,满足了钢铁企业对节能降耗、提高效率的要求。

从表1和表2能够清楚地看到手动烧炉与RBF神经网络整定的PID串级控制对拱顶温度影响的差异性。手动烧炉时,拱顶温度最大值为1 251 ℃,经过数学处理可得,拱顶温度的平均值在1 235.83 ℃,方差为125.3,显然数据过于分散,且温度未达到预先设定值。而从表2可以看出,在自动烧炉情况下,拱顶温度最大值为1 271 ℃,同样经过数学处理可得,拱顶温度的平均值为1 263.5 ℃,方差为18.583,数据比较集中,波动范围较小且满足设定值要求,即使在煤气管网压力产生外加干扰时,拱顶温度也一直在设定值上下很小的范围内波动,显然RBF神经网络整定的PID串级控制系统的抗干扰能力很强。

笔者采集了3组数据,从最大拱顶温度、煤气消耗量等角度来对比分析了手动烧炉和自动烧爐的效果,如表3所示。从表3可以看出,手动烧炉的最大拱顶温度始终低于自动烧炉,两者温度相差15~21 ℃,显然手动烧炉时热风炉的燃烧状态达不到最佳空燃比;自动烧炉时的煤气消耗量始终低于手动烧炉5.55%~8.05%;在温度降低大于3 ℃的次数及拱顶温度最大波动值方面,自动烧炉也明显优越于手动烧炉。因此,采用了RBF神经网络整定的PID串级控制后,系统各个方面的指标性能都有所提高,热风炉运行得更加稳定、高效。

4 结 语

针对热风炉拱顶温度非线性、时变、大时滞的特点,采用了RBF神经网络整定的PID串级控制系统。经过Matlab仿真分析,验证了RBF神经网络整定的PID串级控制系统相对于常规PID控制超调量得到了极大的提升,调节时间明显加快,抗干扰能力显著增强,充分体现了RBF神经网络整定的PID串级控制的有效性和可行性。该系统试运行后发现,采用RBF神经网络整定的PID控制的自动调节系统在各个方面的性能指标都明显优越于手动烧炉控制,而且系统抑制干扰的能力明显加强、鲁棒性更好,使热风炉一直在最佳空燃比状态下运行,既节约了能源,又有效地降低了成本。

目前该系统只考虑了煤气阀门开度和拱顶温度这2个参数的影响,对于其他因素(诸如煤气品质、助燃空气流量、烟气温度等)的影响还需要作进一步的研究。

参考文献/References:

[1] 朱云国,刘增良.基于模糊神经网络的热风炉温度控制仿真研究[J].铜陵学院学报,2011(5):95-97.

ZHU Yunguo,LIU Zengliang. Simulation study for hot blast stove temperature control based on fuzzy neural network[J].Journal of Tongling College,2011(5):95-97.

[2] 张惠荣. 基于专家系统的钢厂热风炉智能控制策略研究[D].石家庄:河北科技大学,2016.

ZHANG Huirong.Research on Intelligent Control Strategy of Hot Blast Stoves of Steel Plant Based on Expert System[D]. Shijiazhuang:Hebei University of Science and Technology, 2016.

[3] 李成勤,李新宇,郭德三.微型燃气轮机中低热值燃烧室设计及试验研究[J].中国电机工程学报,2019,39(19):5829-5834.

LI Chengqin, LI Xinyu, GUO Desan. Experimental study of a low calorific value combustor for micro gas turbine [J]. Proceedings of the CSEE, 2019,39 (19): 5829-5834.

[4] 孙天涵. 高炉热风炉空燃比优化研究[D].包头:内蒙古科技大学,2015.

SUN Tianhan. Research on Optimization of Hot Blast Furnace Air-Fuel Ratio[D]. Baotou: Inner Mongolia University of Science & Technology, 2015.

[5] 姜立秋,吴铿,赵继伟,等.热风炉燃烧模糊控制系统[J].钢铁研究学报,1999,11(6):64-68.

JIANG Liqiu, WU Keng, ZHAO Jiwei, et al.Fuzzy control system for combustion of hot-air furnace[J].Journal of Iron and Steel Research, 1999,11(6): 64-68.

[6] 郝聚显,赵贤聪,韩玉召,等.热风炉煤气消耗量中期预测模型[J].中国冶金,2018,28(2):17-22.

HAO Juxian, ZHAO Xiancong, HAN Yuzhao, et al. Medium-term prediction model for byproduct gas consumption in hot blast stove [J].China Metallurgy,2018,28(2):17-22.

[7] 张冰,牛洪海,耿欣,等.高炉热风炉热效率计算模块设计及应用[J].冶金自动化,2019,43(4):34-38.

ZHANG Bing, NIU Honghai, GENG Xin, et al. Design and application of thermal efficiency calculation module for hot blast stove[J]. Metallurgical Industry Automation, 2019,43(4): 34-38.

[8] 刘武亮,王冬新.DCS燃烧控制系统在热风炉中的应用[J].轻金属,2004(9):20-22.

[9] 吕科东. 基于RBF神经网络PID控制在加热炉温度控制系统中的应用[C]//天津市电子工业协会2019年年会论文集.天津:天津市电子工业协会,2019:6.

[10] 李广军,张晶,曾安平.基于改进RBF神经网络的PID整定[J].长春大学学报,2008,18(3):57-60.

LI Guangjun,ZHANG Jing,ZENG Anping. Adaptive PID tuning based on improved RBF neural network[J].Journal of Changchun University,2008,18(3):57-60.

[11] 王爽心,杨辉,张秀霞.基于混沌遗传算法的主汽温系统RBF-PID控制[J].中国电机工程学报,2008,28(23):87-92.

WANG Shuangxin, YANG Hui, ZHANG Xiuxia. A novel RBF-PID control strategy for fresh steam temperature based on chaotic and genetic algorithm[J]. Proceedings of the CSEE, 2008,28(23): 87-92.

[12] 甄然,于佳兴,赵国花,等.基于卷积神经网络的无人机识别方法仿真研究[J].河北科技大学学报,2019,40(5):397-403.

ZHEN Ran,YU Jiaxing,ZHAO Guohua, et al. Simulation research on UAV recognition method based on convolutional neural network[J].Journal of Hebei University of Science and Technology,2019,40(5):397-403.

[13] 丁阳.热风炉燃烧自动控制系统设计[D].呼和浩特:内蒙古大学,2019.

DING Yang. Automatic Combustion Control System for Hot Blast[D]. Hohhot: Inner Mongolia University, 2019.

[14] 柏洪升,董立峰,徐淑婉.高炉热风炉自动控制系统[J].软件,2010(7):60-61.

[15] 贾立,柴宗君.火电机组主蒸汽温度神经模糊-PID串级控制[J].控制工程,2013,20(5):877-881.

JIA Li,CHAI Zongjun. Neuro-fuzzy based PID cascade control of main steam temperature of fire electrical engineering set[J]. Control Engineering of China,2013,20(5):877-881.

[16] QIAO J F,MENG X,LI W J. An incremental neuronal-activity-based RBF neural network for nonlinear system modeling[J]. Neurocomputing, 2018,302:1-11.

[17] 郑国杰,侯远龙,高强,等.基于混合粒子群的RBF神经网络PID控制策略在某随动系统测试平台中的应用[J].机床与液压,2015,43(17):7-10.

ZHENG Guojie,HOU Yuanlong,GAO Qiang, et al. Application of RBF neural network PID control strategy based on hybrid particle swarm in test platform of servo system[J].Machine Tool & Hydraulics,2015,43(17):7-10.

[18] 刘悦婷,赵小强.RBF-PID串级控制在加热炉温度系统中的应用研究[J].自动化与仪器仪表,2011(4):3-5.

[19] 董恩增,陈增强,袁著祉.基于神经网络PID控制器的混沌系统控制与同步[J].吉林大学学报(工学版),2007,37(3):646-650.

DONG Enzeng,CHEN Zengqiang,YUAN Zhuzhi. Control and synchronization of chaos systems based on neural network PID controller[J]. Journal of Jilin University(Engineering and Technology Edition),2007,37(3):646-650.

[20] 于会,于海峰,李凯,等.基于RBF神经网络的微机械陀螺仪温度控制系统[J].河北工业科技,2018,35(5):311-316.

YU Hui,YU Haifeng,LI Kai, et al.Temperature control system of micro-mechanical gyroscope based on RBF neural network[J]. Hebei Journal of Industrial Science and Technology,2018,35(5):311-316.

[21] 冯晓露,朱江涛,杜劲松,等.神经网络技术在主蒸汽温度控制系统前馈中的应用[J].浙江大学学报(工学版),2006,40(10):1833-1836.

FENG Xiaolu,ZHU Jiangtao,DU Jinsong, et al. Application of neural network technology on feed forward control of main steam temperature[J].Journal of Zhejiang University(Engineering Science),2006,40(10):1833-1836.

[22] 周宇龍.燃气锅炉主蒸汽温度自动控制系统的设计与应用[J].冶金自动化,2019,43(2):73-76.

ZHOU Yulong. Design and application of automatic control system for main steam temperature of gas boiler[J]. Metallurgical Industry Automation, 2019, 43 (2): 73-76.

[23] 谢七月,周超.基于改进自适应GPC的锅炉主蒸汽温度预测控制[J].热能动力工程,2018,33(12):86-92.

XIE Qiyue,ZHOU Chao. Predictive control for the boiler main steam temperature based on improved adaptive generalized predictive control[J]. Journal of Engineering for Thermal Energy and Power, 2018,33(12): 86-92.