低温催化氧化装置处理石化生产废气

张斌

(南京天加热能技术有限公司,江苏南京 210000)

某石化厂生产装置产生的35 000 m3/h有机废气现通过一套吸附吸收治理装置处理后排放,该装置的处理效果达不到最新的排放限值要求,需要重新考虑对这部分废气进行治理。鉴于现有装置的运行效果,拟采用低温催化氧化工艺对废气进行治理,使其达标排放。为了保证低温催化氧化装置的处理效果及运行稳定性,业主决定先建设一套实验装置,在废气主管道上设置一根支管,将有机废气部分引入低温催化氧化试验装置,气量200 m3/h,通过实验装置的实际运行效果分析低温催化氧化工艺处理有机废气的可行性。

通过取样,采用气相色谱分析,废气成分见表1。

表1 废气成分

由表1可知,废气中总烃浓度为94 146 mg/m3,其中非甲烷总烃(NMHC)浓度为83 834 mg/m3。

1 低温催化氧化的原理及特点

1.1 基本原理

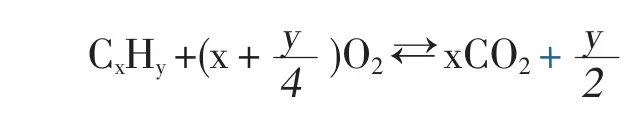

低温催化氧化是指在催化剂的作用下,废气中的可燃组分VOCs等在较低的温度下进行氧化反应,转变为CO2和H2O,其反应式为:

低温催化氧化反应的本质是气固相催化反应,通过催化剂降低氧化反应的活化能,气相分子在催化剂的表面与活性氧发生深度氧化反应,生成CO2和H2O,同时释放热量。

1.2 特点

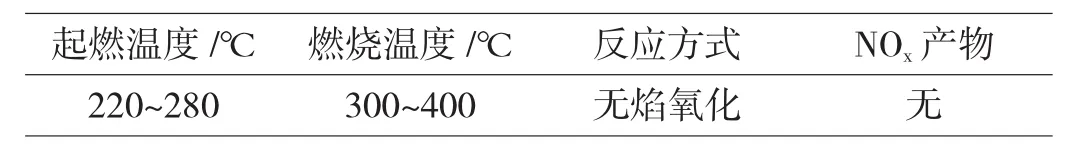

低温催化氧化工艺的主要特点为起燃温度、反应温度低,具体见表2。

表2 低温催化氧化工艺的特点

2 低温催化氧化实验装置

2.1 工艺流程

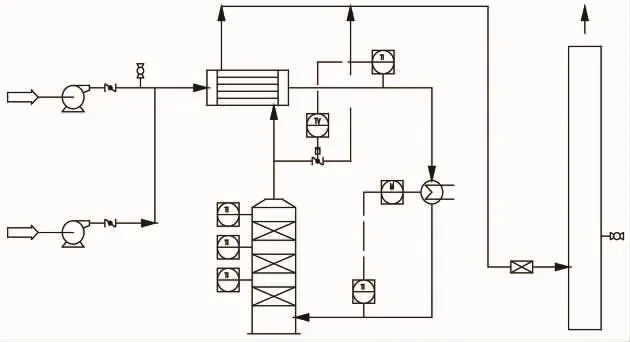

图1 催化氧化工艺流程

废气与空气混合,使得混合气中的总烃浓度降至10 000 mg/m3以下,通过换热器、电加热器升温至250℃~280℃后进入催化氧化反应器,烃类在催化剂表面氧化并放出热量,反应后的高温废气通过换热器降温后经排气筒排放。

电加热器只作为开机预热用,正常运行状态下烃类的反应热可维持系统的热平衡,不需开启电加热器。

催化氧化装置的废气进口及最终气体排放口处均设置取样口,通过采样分析反应前后气体中的有机物成分,了解催化氧化装置的处理效果。

2.2 工艺设备

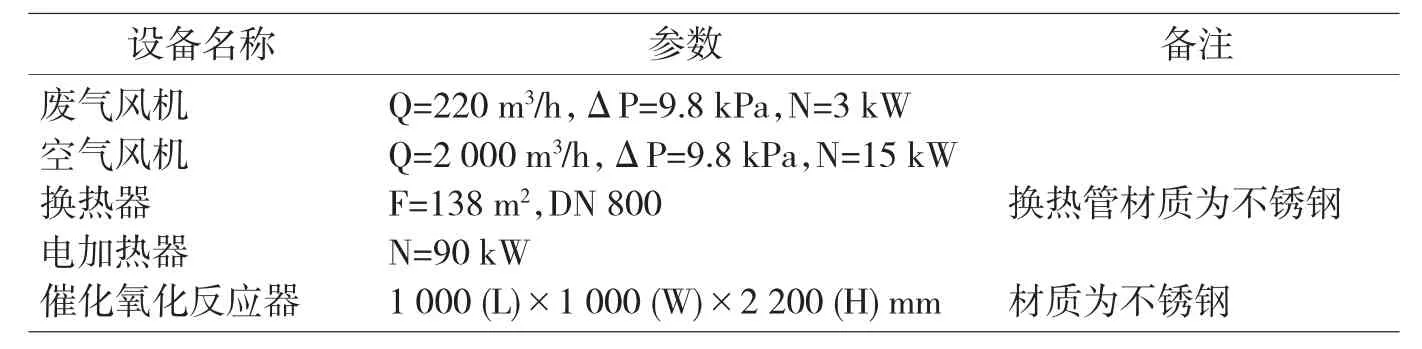

低温催化氧化装置内的主要工艺设备包括风机、换热器、电加热器和催化氧化反应器,各工艺设备的参数见表3。

表3 工艺设备参数

2.3 催化剂

目前,使用较为成熟的工业催化氧化用催化剂为贵金属催化剂,由活性组分和载体组成,其中的活性成分为贵金属,载体为陶瓷。本装置所使用的催化剂性能参数见表4。

表4 催化剂的性能参数

催化剂分三层装填于催化氧化反应器内,装填量见表5。

表5 催化剂的装填量

3 装置运行效果

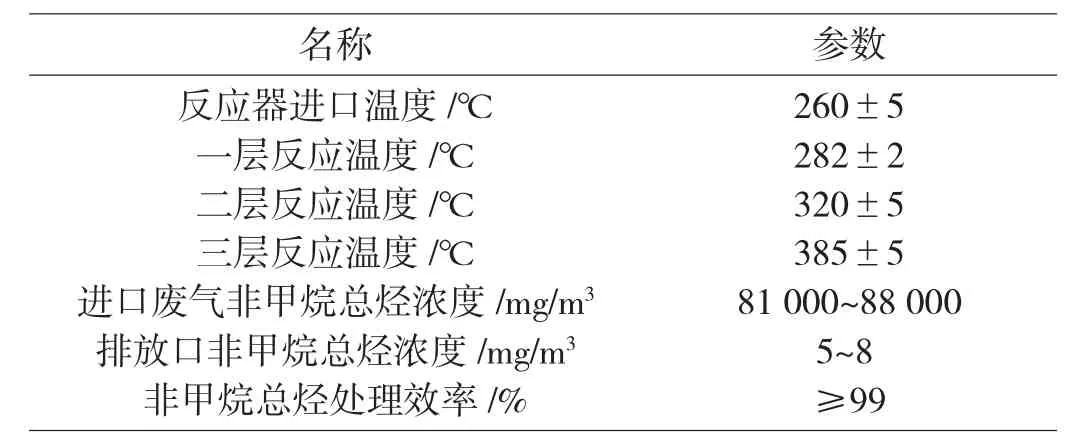

实验装置开车后,实验期内运行稳定,每天进行六次取样分析,并记录装置运行的状态数据。由于需处理的废气中的有机物为链式烃类,分析的结果以非甲烷总烃浓度显示。装置实际运行数据见表6。

表6 装置运行数据

4 结论

由实验装置的运行结果可看出,其处理效果满足了GB 16297-1996“大气污染物综合排放标准”中规定的非甲烷总烃浓度小于120 mg/m3的要求,同时也满足石化关于采用燃烧法处理废气时排放气中非甲烷总烃浓度小于20 mg/m3的要求。

综上,采用低温催化氧化工艺治理石化厂生产装置产生的烃类废气能有效地减少烃类有机物的排放,处理后的废气能达到相关标准的排放要求。