精密小直径深长孔硬态铣削技术研究

王雪梅 秦 雪

精密小直径深长孔硬态铣削技术研究

王雪梅 秦 雪

(南京晨光集团有限责任公司,南京 210006)

针对转子内孔尺寸小、精度高、表面粗糙度值低及高精度偶件(微间隙)的精密机械加工难点,优化工艺流程,通过切削试验寻求硬态铣削最佳工艺参数组合,并研究硬态铣削零件表面完整性,建立基于加工表层、表面完整性分析的质量评价。解决了现有产品关键工序能力不足、生产效率低下的问题,提升了企业的核心制造能力。

精密小直径深长孔;硬铣削;切削参数;表面完整性

1 引言

当前伺服机构零部组件的小型化、精密性要求越来越高。斜轴式液压泵是以内锥齿轮同步传动的定量柱塞泵,其转子九孔、传动轴九孔的位置精度决定了柱塞的安装位置,对柱塞的几何排量具有直接影响,两者位置若出现较大的错位,不同的柱塞排量不一、散差过大,排出的油液体积不同,将表现出较大的流量脉动,直接影响伺服机构能源系统的稳定性。因此油泵典型零件转子、传动轴、卡盘等精密孔系的尺寸精度、形位精度要求高。

为进一步提高批生产油泵运转的平稳性和使用寿命,满足大功率、长时间工作需求,需不断提高精密孔系的位置精度要求,解决现有产品精密加工工序能力不足、生产效率低下的问题;不断提高精密元件的数控化生产率,保障产品质量稳定、缩减产品研制周期,提升伺服机构关键零部件的核心制造能力。

2 零件工艺分析

随着硬态切削向精密化方向研究的不断深入,相对于磨削加工、手工研加工,硬态切削所具有的独特优势更加显现。采用以铣代研、以磨代研的工艺不断提高精密元件加工质量和加工效率,满足产品可靠性要求。

2.1 零件材料及结构特点

零件材料为5CrNiMo合金工具钢,在高温下具有良好的强度、韧性及耐磨性,在高冲击载荷作用下不易发生塑性形变[1]。其热处理后硬度达50HRC以上,零件9-7.4H7孔深度尺寸为34mm,圆柱度为0.0025mm,表面粗糙度为a0.2μm,九孔中心理论值为28.6mm,其相对于心轴部件及配流面的位置度为0.05mm。零件安装在夹具体上,为避免刀具干涉,其伸出长度需达到41mm,即长径比近七倍。由于零件内孔尺寸小,刀具直径小刚性差,内孔底部易产生让刀,难以满足零件高形状精度要求。转子结构见图1。

图1 转子结构示意图

2.2 试验方案

原工艺转子九孔的加工是热处理前在加工中心上铣削加工,其设备精度及工艺方法能满足产品孔系位置精度、尺寸精度要求,但热后因热处理变形导致位置精度变化,从而超出设计图样要求。因公司现有资源受限采用热前粗研,热后精研以提高零件表面粗糙度、圆柱度要求。现有的工艺手段无法满足产品位置精度要求,导致产品位置精度多年来一直受制于热处理状态,且两次手工研磨效率低下,产品尺寸一致性差,严重影响伺服机构产品性能的稳定性。

目前伺服机构难加工材料精加工多采用传统的磨削、手工研加工方式,人工因素影响大。为解决批生产油泵转子零件的加工瓶颈,探索小直径、深长孔系精密硬态铣削加工技术。

3 精密硬铣方案

3.1 硬铣工艺

根据零件结构特点及现有条件,采用德国进口高速五轴加工中心进行试加工,其主轴转速20~18000r/min,主轴功率13kW,主轴最大扭矩87N·m,最大进给量60000mm/min;设备定位精度≤0.005mm、重复定位精度≤0.0024mm。

刀柄的选择:根据零件结构特点选择液压刀柄装夹刀具。液压刀柄具有回转精度高,在高速运转过程中动平衡质量高,精度保持期长;在切削过程中有阻尼材料减振特性,可大幅消除加工过程中的振动,从而得到理想的刀具寿命、高精度工件表面质量。

刀具的选择:针对5CrNiMo材料热处理后的材质特点,采购适于加工HRC47-63的淬硬钢,选择FRAISA、SANDVIK、WALTER、KENNAMETAL等不同厂家刀具。根据零件精铣9-7.38H7孔、深34mm尺寸要求,选择刀具规格为6mm×80mm×7mm×0.5mm硬质合金复合涂层铣刀试切加工。通过切削试验选择性价比高刀具,降低硬切削加工的使用成本,满足小直径、深长孔系的硬态铣削加工要求,提升关键工序的制造能力。

3.1.1 工装夹具

根据零件结构特点设计零件的定位夹紧方式。为保证转子九孔相对月牙槽、内花键的位置精度要求,设计制造热后硬铣九孔定位夹具。同时考虑热处理变形对零件装夹可能产生的影响,设计制造一组三套钻铣专用夹具,见图2,满足快速定位夹紧要求。

图2 转子钻铣夹具示意图

3.1.2 硬铣方式的选择

铣削方式通常为分层铣和螺旋铣。分层铣一般无法满足孔系的加工效率及高精度要求;螺旋铣为断续切削加工,有利于刀具的散热,降低因切削热造成的刀具磨损,其加工方式使切屑有足够的空间从孔槽中排出,从而有效提高孔的表面质量。通过铣削方式的比较最终确定螺旋铣孔方案。

3.1.3 硬铣冷却润滑

分别采用冷却液润滑加工、干切削加工进行硬态铣削试验,并检查刀具磨损情况。从试验结果看,加注冷却液其刀具磨损较干切削加工快,主要由于零件内孔尺寸小,刀具冷却不充分。因此采用干切削加工方式,同时满足日益增长的环境要求。

3.2 硬铣切削试验

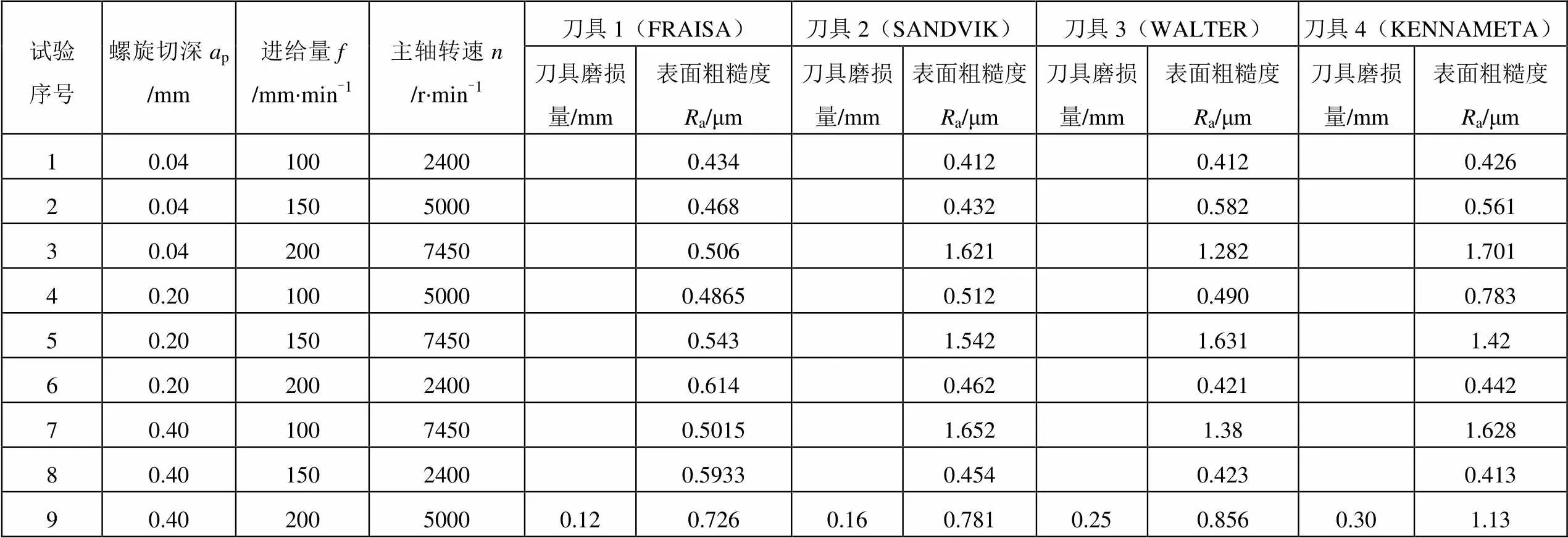

根据掌握的设备、刀具、切削参数进行切削试验,寻求最佳工艺参数组合,实现高效硬态铣削加工技术。硬铣加工正交试验见表1[2,3],硬铣刀具磨损、零件表面粗糙度数值见表2。

由表2可见,刀具4的磨损量最大,其次是刀具3,磨损量最小的是刀具1,刀具切削过程零件内孔圆柱度质量保持性较好、粗糙度数值小,因此选择刀具1进行切削加工。刀具硬铣试验刀具磨损具体数值见表3,零件表面粗糙度具体数据见表4。

表1 硬铣加工正交试验表

表2 硬铣加工刀具磨损、零件表面粗糙度数值试验数据表

表3 刀具硬铣刀具磨损数据表L9(34)

表4 刀具硬铣零件表面粗糙度数据表L9(34)

图3 刀具磨损主效应图

图4 零件表面粗糙度主效应图

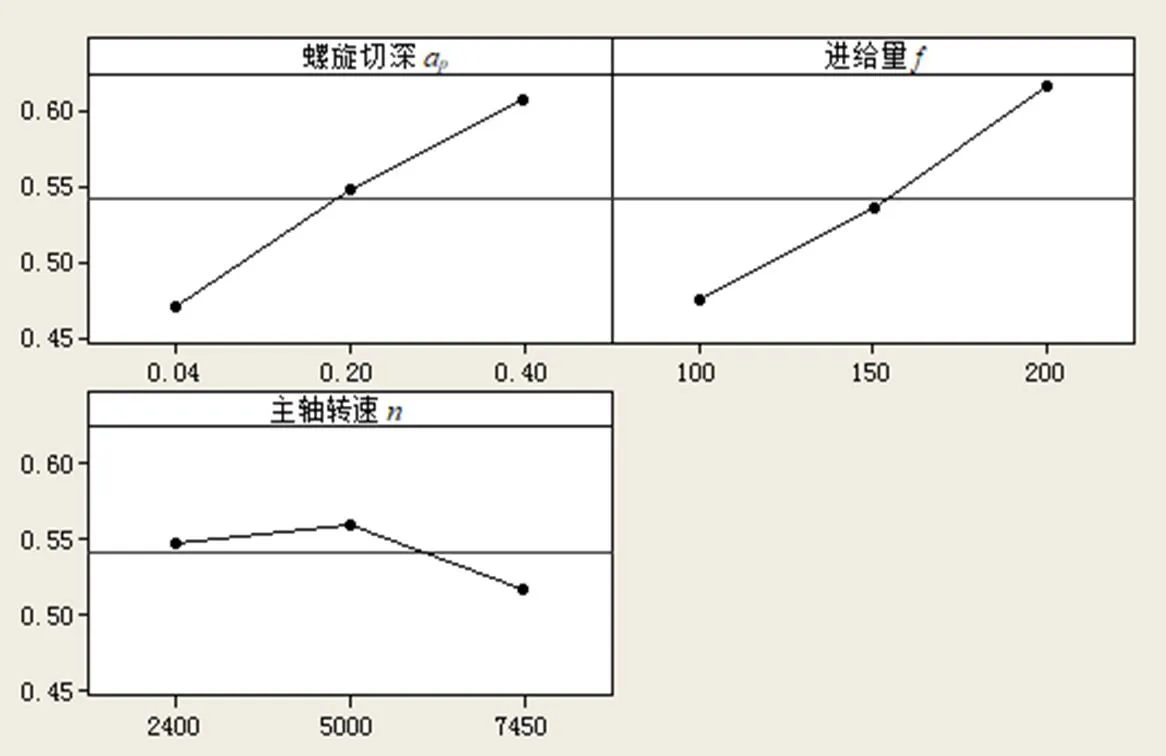

采用刀具1进行试验分析。如图3所示,主轴转速对刀具磨损量影响最大,当主轴转速在5000r/min时刀具磨损最小;其次是螺旋切深a,当螺旋切深为0.2mm时刀具磨损量最大,因此在满足产品质量的情况下尽可能选择较大的螺旋切深;进给量对刀具磨损量影响不显著,当进给量为150mm/min时刀具磨损值最小。

如图4所示,影响零件表面粗糙度最大的是进给量,随着进给量值的加大,表面粗糙度值就越大;其次影响零件表面粗糙度的是螺旋切深a,随着螺旋切深的增大,表面粗糙度值越大;主轴转速对零件表面粗糙度值影响不显著。

3.3 硬铣工艺参数优化

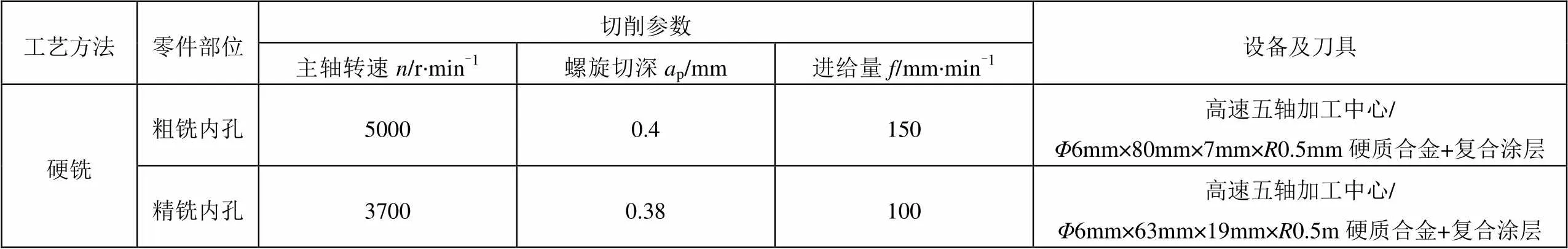

针对转子零件加工难点、技术要求,采用优选出刀具进行试验方案的设计并进行切削加工,同时优化工艺参数,以实现高效硬态铣削加工技术上的突破。采用Fraisa刀具进行零件切削加工,零件的圆柱度可达到0.012mm左右,为保持零件九孔尺寸的一致性、圆柱度及表面粗糙度要求,零件硬铣精加工采用六刃整长Fraisa刀具,其规格为6mm×63mm×19mm×0.5mm。通过切削试验,对精加工刀具切削参数进行了优化,确定精铣九孔的最佳参数组合,解决刀具刚性差,孔底易产生让刀导致内孔圆柱度大的问题,为后续手工精研加工效率提高打下了良好的基础。具体硬铣切削参数数据见表5。

表5 硬铣切削参数数据表

4 表面完整性工艺研究

表面完整性机械加工是新一代抗疲劳制造的关键技术。通过精密磨削、精密硬铣削、手工研磨方式比较零件表面质量。

4.1 微观形貌

工件表面微观形貌主要采用扫描电子显微镜观察,借助该工具可以观察到工件表面细微结构,进而分析不同加工条件对5CrNiMo钢表面形貌的影响。

观察不同放大倍数下的5CrNiMo钢表面形貌。在加工表面为平面时,磨削和铣削工艺条件下,表面纹理较为清晰、均匀,比较而言,磨削加工表面纹理更为细小和致密;研磨表面在低倍数下观察(×100)非常平整、均匀,然在高倍放大情况下观察(×2000倍),加工表面出现较多微小而浅的裂纹,且裂纹中发现可能嵌入有研磨颗粒物。当加工表面为外圆柱面时,铣削表面特征变化不大,磨削表面出现材料撕裂现象,研磨表面变得粗糙。当加工表面为内孔圆柱面时,铣削表面纹理细密,并伴随有少量材料划擦、重叠现象,研磨内圆柱表面出现较明显的硬质颗粒划擦痕迹。上述不同加工工艺条件下,5CrNiMo钢表面微观形貌表现有一定差异。

4.2 表面粗糙度

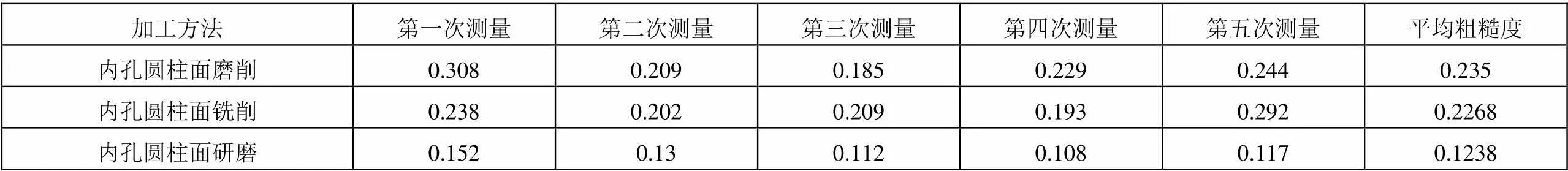

试验中工件表面粗糙度采用德国马尔Mahr MarSurf PS1便携式表面粗糙度仪测量,取样长度为0.8mm,在每个工件表面随机选取5个不同位置测量,并计算平均值进行比较,测量结果见表6。

表6 5CrNiMo钢转子内孔表面粗糙度 μm

加工方法 第一次测量第二次测量第三次测量第四次测量第五次测量平均粗糙度 内孔圆柱面磨削0.3080.2090.1850.2290.2440.235 内孔圆柱面铣削0.2380.2020.2090.1930.2920.2268 内孔圆柱面研磨0.1520.130.1120.1080.1170.1238

由表6可知,不同机加工艺方法,零件表面粗糙度值总体变化不大,其变化范围处在0.1238~0.235μm之间。总体而言,表面粗糙度值较为接近。

4.3 金相组织

金属显微结构组织对金属机械性能具有重要影响。因此有必要观察不同加工工艺条件下获得的5CrNiMo钢转子金相显微结构,为全面评价5CrNiMo钢转子加工表面完整性提供参考。

观察不同机械加工条件下5CrNiMo钢转子金相组织:平面加工影响层约为5~15µm;外圆柱面加工影响层约为10~20µm;内孔圆柱面加工影响层约为5~20µm。针对不用加工方法,铣削加工影响层在5~10µm,磨削加工影响层为10~20µm,研磨加工影响层为2~10µm。总体而言,平行进给方向要比垂直进给方向影响层深度大,研磨加工较其他两种加工方式对钢影响层小。

4.4 显微硬度

显微硬度测试是将具有一定形状的金刚石压头,在一定的负荷作用下压入被测试件表面,负荷按规定保持一段时间后卸除,然后测量所得压痕对角线长度,并根据对角线之长度代入公式求得硬度值。

不同加工条件下5CrNiMo工件表层显微硬度变化情况可以看出,5CrNiMo工件基体材料显微硬度在600~700HV之间。在平面加工过程中,铣削和研磨工艺条件下,工件表层的显微硬度看不出明显变化,而磨削表面表现出轻微加工软化现象,影响深度约为20µm;在外圆柱面加工过程中,铣削表面表现出轻微加工软化现象,影响深度约为10µm,磨削表面表现出轻微加工硬化现象,影响深度约为10µm,研磨几乎看不出对加工面的影响;在内孔圆柱面加工过程中,不论铣削还是研磨,对加工表面显微硬度影响不显著,磨削表面表现出轻微加工硬化现象,影响深度约为10µm。

4.5 残余应力

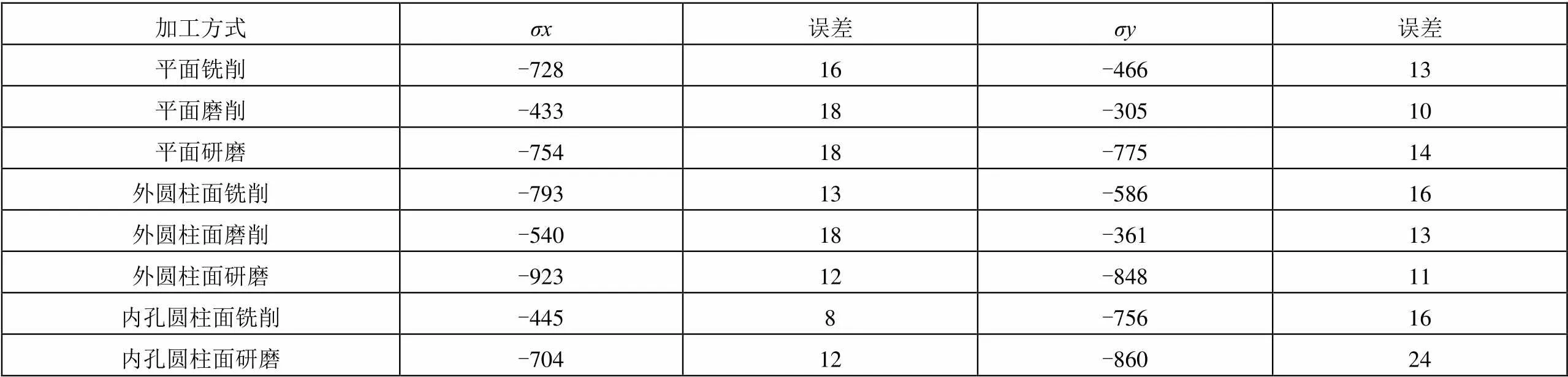

试验中采用的残余应力检测设备为派尔便携式X射线残余应力分析仪。通过比较没有应力时的德拜环和有应力状态下的变形德拜环的差别,计算应力下晶面间距的变化以及对应的应力。施加应力后,分析单次入射前后德拜环的变化,即可获得全部残余应力信息。具体残余应力测试数据见表7。

表7 残余应力测试结果 MPa

由表7可见,不同加工条件下5CrNiMo工件表面均可获得残余压应力,大多分布在-400~-800MPa之间。总体而言,按照残余应力大小可以分为:方向,同种加工表面下,磨削>铣削>研磨;同种加工工艺下,内孔圆柱面>平面>外圆柱面;方向,同种加工表面下,磨削>铣削>研磨;同种加工工艺下,平面>外圆柱面>内孔圆柱面。

4.6 表面完整性分析结论

通常情况下工件的残余压应力绝对值越大,疲劳强度越高。工件的疲劳断裂从最弱的点开始,因而疲劳断裂不是应力的平均值,而是应力的极限值。表面粗糙度值大的其残余压应力绝对值也较大,工件仍可拥有高的疲劳强度,这主要归因于残余应力使得金属内点阵紧缩,原子之间力场作用增强,可闭合工件表面空穴,即使对于表面粗糙度差一些的零件,仍然可提高疲劳强度。因此,依据残余应力测试结果所示三种不同加工条件下均可提高材料疲劳寿命。

5 试验验证

采用新工艺方案完成两个批次零件的加工,从中抽取23件检测硬铣后表面粗糙度值为R0.198~0.23μm,内孔圆柱度为0.008mm,九孔位置度为0.02~0.05mm,较原工艺转子九孔位置度0.07~0.11mm有了大幅提高,能满足设计各项技术指标要求。

硬态铣削后的转子结合生产进行装调,经测试,油泵出口流量较原工艺方案生产的转子有明显提升。新工艺方案油泵九个柱塞吸排油相互叠加的均匀性有所提高,减少了因流量不均匀产生的内部损耗,涨圈与转子柱塞孔的密封情况得到改善,降低了涨圈部位的泄漏量,因此油泵出口流量更加接近于理论值。

6 结束语

通过精密小直径深长孔系硬态铣削技术研究,突破了高强度淬硬材质传统工艺方法,解决了长期以来困扰机加生产线小直径深长孔系完全依赖手工研加工方式,降低了工人的劳动强度,提高了精密元件的加工质量及加工效率。同时产品装调性能显著提高,满足了产品质量及可靠性要求,提升了企业的核心制造能力。

1 陈宏钧. 实用机械加工工艺手册[M]. 北京:机械工业出版社,2016

2 赵如海. 金属机械加工工艺设计手册[M]. 上海:上海科学技术出版社,2010

3 马逢时,周暐,刘传冰. 六西格玛管理统计指南[M]. 北京:中国人民大学出版社,2018

Resrch on Hard Milling Technology for Precision Small Diameter Deep and Long Hole

Wang Xuemei Qin Xue

(Nanjing Chenguang Group Co., Ltd., Nanjing 210006)

The inner hole has the characteristics of small size, high precision, low surface roughness value and high-precision coupling (micro-gap), which is a difficult point of precision machining. By optimizing the process flow, the cutting test is conducted to find the optimal combination of process parameters for hard milling; through the surface integrity study of hard-milled parts, the quality evaluation based on the processing surface and surface integrity analysis is established. It solves the problem of insufficient key process capability and low production efficiency of existing products, and enhances the core manufacturing capability of the enterprise.

precision small diameter deep hole;hard milling;cutting parameters;surface integrity

王雪梅(1969)工程师,机械制造专业;研究方向:精密机械加工工艺设计。

2018-11-06