隐式全参数化车身轻量化方法

杨旭 刘莹 乔鑫 鲁永建 夏天 王俊峰

(华晨汽车工程研究院)

车身的性能很大程度上取决于车身概念设计阶段方案的选择。在车身概念设计阶段,如果能精确地控制车身的性能指标,可以大大缩短产品开发周期,利于保证产品后期性能的稳定性[1]。汽车设计过程中,轻量化是开发人员比较关注的指标,研究表明,汽车的尾气排放和油耗与汽车的质量有一定关系,汽车质量下降10%,尾气CO2排放量下降13%,油耗下降6%~8%[2]。因此,如何找到一个车身性能与轻量化的最佳设计平衡点十分重要。文献[3]对汽车轻量化多学科设计优化方法进行综述,将复杂的多学科问题加以分解,降低了优化问题的复杂度。文献[4]通过SFE Concept对车身多学科轻量化设计优化进行了研究,通过多学科联合优化找到满足系统各项性能要求的轻量化方案。文章根据车身结构特点,提出模块化构建车身的方法,借助隐式化参数软件SFE Concept,通过Isight计算机辅助优化平台,实现了车身前期开发阶段的轻量化设计,缩短了产品的开发周期,为后期产品的详细设计打下了很好的基础。

1 模块化车身构建方法

1.1 车身结构划分

在车身设计过程中,可按车身结构特点将车身分为上车身和下车身两部分,其中上车身主要包括侧围、顶盖及玻璃等结构,下车身主要由前端模块、前地板及后地板等结构组成,各模块连接组成一般是通过焊点、涂胶及弧焊等形式来实现。

1.2 SFE Concept隐式参数化模型构建

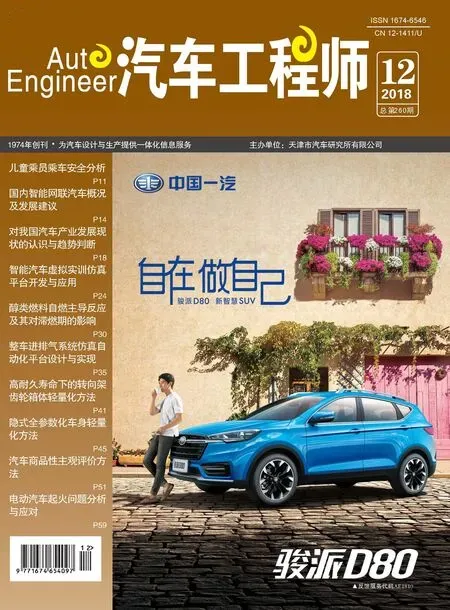

SFE Concept作为首款应用在汽车概念设计阶段的隐式全参数化软件,提供了自下向上的建模方法。所有的梁、面以及模型的局部特征均由参数化的点、线及截面等基础特征来实现。图1示出车身门槛参数化模型。从图1可以看出,断面和基线的形状及空间位置决定了门槛的形状特性,可以根据实际需求进行调整控制。

图1 车身门槛SFE Concept模型实现过程示意图

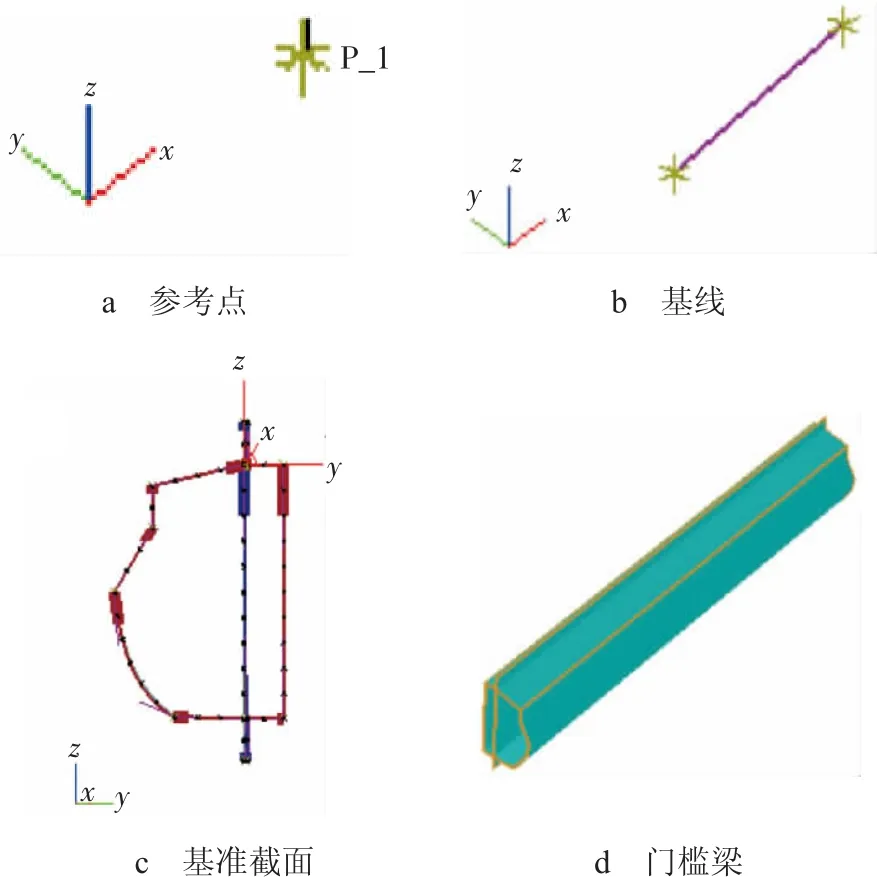

模型的拓扑关系主要指模型之间的连接关系,包括各板件之间的焊接、涂胶及一些孔的螺栓连接等,均可通过相关功能实现。接头作为车身侧围的重要连接点,完全可以通过SFE Concept来完成。软件中强大的Map功能,保证了模型特性拓扑关系的随动性,使车身模块化建模方法成为可能。图2示出门槛与B柱的接头位置在x方向的变化情况。从图2可以看出,接头位置的改变并没有影响门槛与B柱的拓扑关系。

图2 车身门槛与B柱间接头位置变化示意图

1.3 建模过程中的命名方法

车身模块化的建模方法要求在模型搭建过程中要遵循一定的命名规则。车身零部件模型很多,如果不按一定规则命名,不利于模型后期的更改和替换,建模过程中一般先完成左侧车身,右侧车身通过镜像功能来完成。表1示出车身SFE Concept模型命名规则表。推荐按表1规则并结合车身实际状态进行归类命名,将车身划分为上车身与下车身,然后按车身一定装配结构顺序分解,如上车身可分为侧面结构、车顶棚等。具体划分情况要结合车身的结构特点,保证各模块特征明显、划分清晰、可替换性强。

表1 车身SFE Concept模型命名规则表

2 全参数化车身创建

2.1 车身各模块创建

以某平台轿车车身有限元模型为参考,按上述方法和命名规则,分别建立车身各模块的SFE Concept模型,车身部分结构模型,如图3所示。

图3 部件模块SFE Concept模型图

2.2 车身模型创建

车身各总成模块创建完成后,将所有模块装配在一起,根据实际连接情况使用焊点、螺栓和胶等连接方式建立完整的车身模型,如图4所示。

图4 车身总成SFE Concept模型图

2.3 车身模型验证

车身SFE Concept模型完成后,对模型进行网格划分,采用Nastran求解格式,生成可以直接用于计算的有限元网格,如图5所示。将车身有限元模型导出并采用Nastran计算其模态、弯曲刚度、扭转刚度和质量,并与原有限元模型结果进行对比,如表2所示。从表2可以看出,通过SFE Concept建立的模型与原有限元模型分析结果十分相近,说明车身SFE Concept模型精度很高,可作为车身后续优化工作的基础模型。

图5 车身SFE Concept有限元网格模型图

表2 车身模型性能参数对比表

3 车身轻量化

目前,汽车行业内普遍认可的车身轻量化指标是白车身的轻量化系数,此系数主要是从车身的质量、尺寸及扭转刚度这3个方面对车身的轻量化进行评价,系数越低表示轻量化水平越高,计算公式,如式(1)所示。

式中:L——轻量化系数;

M——白车身质量,kg;

CT——车身扭转刚度,N·m/(°);

A——四轮的正投影面积,m2。

从式(1)可以看出,当A恒定时,若车身质量降低、扭转刚度增大,则轻量化系数变小。为了降低车身的轻量化系数,目前主要方法有减小板材厚度并提高钢板强度法、减少车身零件使用数量法、使用轻质复合材料法及改善车身焊接工艺法等[5],这些方法的核心思想均为减轻质量而不降低车身刚度。车身设计开发的关键在于找到一个设计平衡点,即在保证车身刚度等性能不变或增大的前提下,尽可能地降低车身的质量,以提升车身轻量化水平。

近似模型法是一种通过数学模型的方法逼近1组输入与输出变量的方法,核心思想是通过试验或经验数据库等方法获得样本数据,通过一定方法构建具有可信度的近似模型,以表达输入与输出变量的关系,将复杂的工程问题转化为数学求解计算问题,以加快寻求优化解的速度[6]。常用的试验设计方法包括全因子设计、部分因子设计、正交数组设计、拉丁超立方设计、最优拉丁超立方设计等[7]。车身前期开发阶段,车身刚度等性能主要通过CAE计算获得。当车身多个部件结构和尺寸发生改变时,因计算量很大、耗时很长,因此,适合采用近似模型法来寻找车身最优设计状态,满足车身性能指标,提升车身轻量化水平。

3.1 车身模态、弯曲刚度、扭转刚度和质量分析流程建立及样本计算

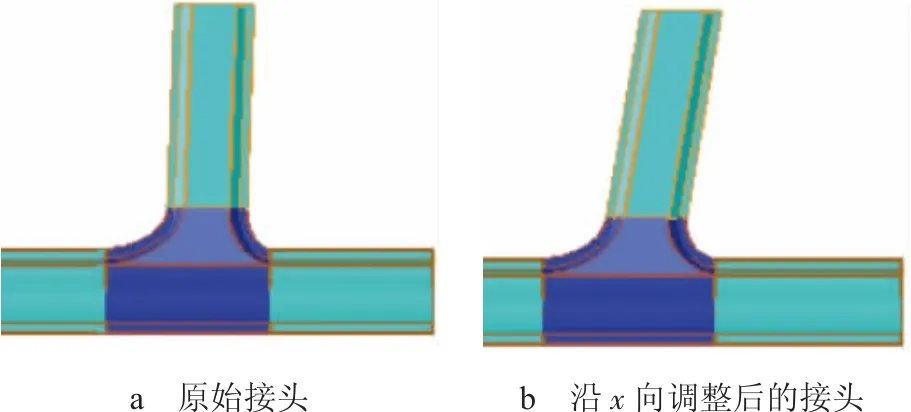

使用SFE Concept与Isight软件联合建立车身仿真自动化计算流程,核心过程,如图6所示。

图6 车身联合仿真自动化计算流程图

在SFE Concept中录制设计变量,通过Isight软件驱动设计变量,根据变量水平的不同生成若干个DOE样本。Isight根据DOE样本驱动SFE Concept生成不同网格模型并提交Nastran进行计算,直至所有样本计算完成。

文章以车身SFE Concept模型为基础,以车身侧围内部各钣金件的厚度为设计变量,建立车身模态、弯曲刚度及扭转刚度自动计算流程,获得DOE计算样本结果。图7示出车身模态、弯曲刚度、扭转刚度和质量分析流程。

图7 车身模态、弯扭刚度和质量分析流程图

通过车身模态、弯曲刚度、扭转刚度和质量的自动化分析流程分别得到各自计算样本。

3.2 车身模态、弯曲刚度、扭转刚度和质量的近似模型

通过模态、弯曲刚度、扭转刚度和质量的自动化分析流程分别得到各自计算样本,以此样本为基础,采用RBF神经网络法和二次响应曲面法,构建近似模型,使最大误差和平均误差满足目标要求,如表3所示,并使用这些近似模型对车身进行优化。

表3 车身近似模型误差分析表%

3.3 车身质量优化

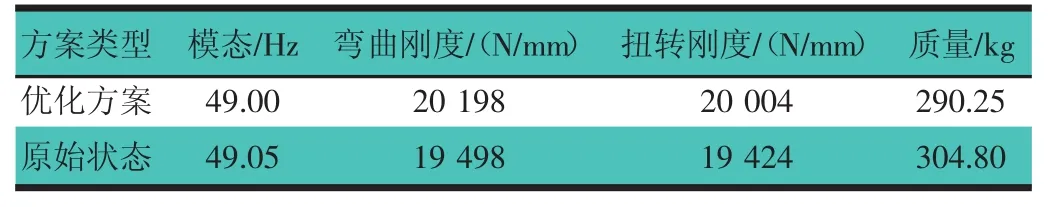

以车身模态、车身弯曲模态和扭转模态的间隔以及弯曲和扭转刚度为约束,以质量最小为目标进行优化,优化流程,如图8所示。经过多轮迭代优化,得到最终优化方案,并与原始车身性能状态进行对比,如表4所示。从表4中可以看出,模态、弯曲刚度和扭转刚度变化不大,而车身质量由304.8 kg下降到290.25 kg,车身质量减轻14.55 kg,优化效果明显。

图8 车身质量优化计算流程图

表4 车身质量优化性能参数对比表

4 结论

文章提出模块化车身建模方法,依据模块划分方法,通过SFE Concept隐式参数化建模软件完成车身各组成模块的建立,通过Map建立车身模块间的拓扑关系,最终得到车身全参数化模型,便于车身后续优化等工作的展开。通过SFE Concept与Isight建立车身模态、弯扭刚度和质量自动化计算流程来获得样本数据,通过近似模型法来对车身质量进行优化,在满足性能目标情况下,找到了车身合理的轻量化设计方案,车身质量减轻14.55 kg,优化效果明显。在车身前期开发阶段采用近似模型法对车身进行优化,提高了寻找车身轻量化和性能最佳设计平衡点的速度,缩短了产品开发周期,降低了产品的开发成本,对汽车其它零部件的优化具有一定的指导作用。