用于清洁度评价的颗粒计数显微镜测量差异分析

□王磊

阅美测量系统(中国)有限公司 上海 201807

1 清洁度定义

清洁度指零部件表面在生产和运输过程中附着的污染异物,污染异物具体可分为固体颗粒物和液态残留物。

固体颗粒物具有不同的尺寸、数量、硬度,对摩擦、机械、液压、流体等系统产生功能性损伤,严重时可导致产品直接报废,并危及人员生命安全。

2 清洁度评价

本文所指的清洁度评价,特指对零部件表面残留的固体颗粒物区分种类,并对固体颗粒物尺寸、数量进行测量和计数分级。

近十年来,在行业内出现了以欧洲为主导的VDA-19、DIN 51455、ISO 16232 等清洁度标准,所采用的分析方法已从最初的激光粒子计数器法,发展成以显微镜颗粒计数为主要检测手段,将光学显微镜和电子显微镜联合使用,进行快速分析的光电联用颗粒成分元素分析法。

3 颗粒计数显微镜原理

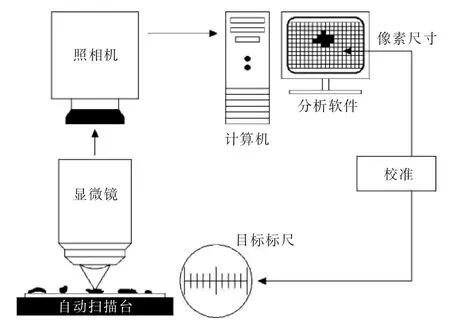

进行显微镜颗粒计数检测时,采用一台由照相机、显微镜、自动扫描台、计算机、分析软件组成的颗粒计数显微镜,如图1所示。

固体颗粒物被过滤到一张直径通常为47 mm的滤膜上,自动扫描台移动时,显微镜视场下的滤膜被拍摄,由分析软件拼接成整张滤膜图像,通过阈值对比将颗粒从背景中识别出来,并通过自动偏振机构识别带金属反射的颗粒。

▲图1 颗粒计数显微镜结构组成

4 测量差异分析

基于不同显微镜、摄像机和软件,对颗粒计数显微镜的测量差异进行分析。

4.1 设备自身是否准确

颗粒计数显微镜的照相机与自动扫描台平面必须平行,且照相机的X轴、Y轴也必须与自动扫描台的X轴、Y轴运行轨迹对应保持平行,这样才能保证图形拼接时不会出现错位的现象。如果二者不平行且相差过大,那么会出现拼接错位,直接后果就是相比正常设备,所检测到的颗粒总数大幅增加,且小颗粒增多,大颗粒缺失。

一般情况下,一台颗粒计数显微镜在经过长时间、高频率使用之后,可能会出现以上情况。具体原因有人员磕碰、搬运意外等。

4.2 像素分辨力差异

应用颗粒计数显微镜时,都会因为照相机设计原理而在边缘产生单边1个像素的不确定性,所以,在测量颗粒长度时,会产生±2个像素的偏差。由此可见:像素尺寸越小,精度越高,分析时间越长;像素尺寸越大,精度越低,分析时间越短。

基于以上分析可知,应用不同像素分辨力的颗粒计数显微镜时,测量结果会产生差异。

4.3 显微镜景深限制

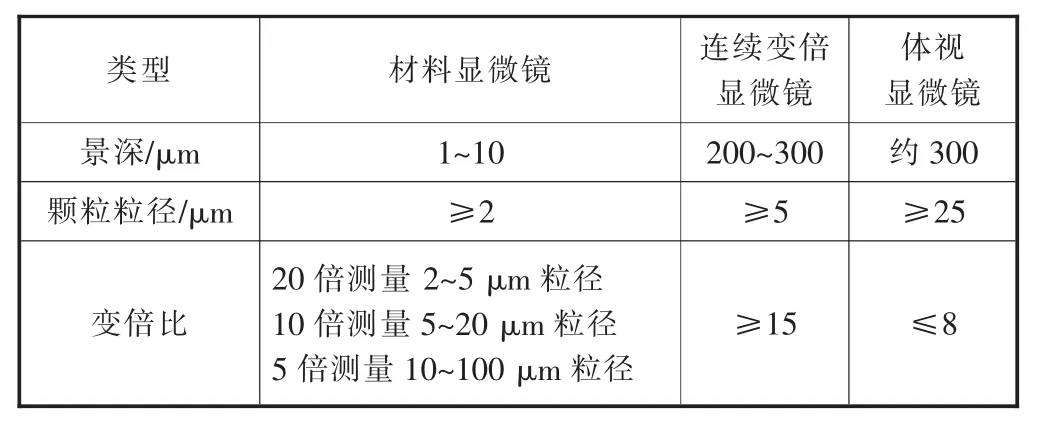

ISO 16232和VDA-19等清洁度标准中,将光学显微镜称为标准显微镜。标准显微镜根据应用环境、方式不同又可分为材料显微镜、连续变倍显微镜、体视显微镜等。

每种标准显微镜都存在景深。材料显微镜景深最小,为1~10 μm,连续变倍显微镜和体视显微镜景深都能达到200 μm以上。

应用材料显微镜,在测量粒径相近、颗粒厚度相差10~20 μm的颗粒时,具有较高的准确性和像素分辨力,用于分析油品最为合适。但是,当颗粒大小相差悬殊,尤其是厚度差异较大时,测量准确性会大幅下降。此时,虽然可以通过Z轴方向逐帧拍摄,并逐帧聚焦来改善,但是逐帧聚焦会耗费时间,从而失去标准显微镜快速分析的意义。

连续变倍显微镜通常具有15倍以上的大变倍比和大景深,可以胜任5 μm及以上粒径的颗粒分析,是当前分析颗粒粒径差异较大的滤膜时最适合的显微镜,因为零件在金属加工过程中产生的颗粒既可以小至5 μm,也可以大到毫米甚至厘米级别。

体视显微镜和连续变倍显微镜原理相似,精度略差,可以分析粒径25 μm以上的颗粒。

不同标准显微镜的对比见表1。

表1 不同标准显微镜对比

由于不同显微镜的景深限制,一个粒径为239.73 μm,且近似圆形的颗粒可以被准确对焦并识别,但是其余位置较小的颗粒,例如粒径为38.36 μm的颗粒,则可能全部失焦或虚焦,并且绝大部分颜色较浅的颗粒会被归入背景图像,而不再被计为颗粒,这便是产生不同测量差异的主要原因。

4.4 阈值设定差异

用软件分析图像时,会通过设定灰度阈值来区分背景和被测物体。此时,灰度值的取舍会严重影响测量结果。尤其是滤膜上颗粒堆积严重时,有用户会通过调整阈值设定来显现某些深色颗粒,但这一方法在按标准执行颗粒分析时并不可取。正确的做法是,对滤膜进行分级过滤,以减少颗粒数量和堆积,颗粒和滤膜的面积比控制在3%以内。

5 测量差异控制措施

(1)为设备配备颗粒标准块,定期采用标准块校验设备,监控设备的准确性。固定人员和岗位,以积累人员的实践经验。

(2)在进行试验对比时,统一被比对设备之间的像素分辨力。例如,A设备的像素分辨力为6 μm/px,将B设备的像素分辨力也调整至5.5~6.5 μm/px,不可以A设备的像素分辨力为6 μm/px,而B设备的像素分辨力为 1.5 μm/px。

(3)尽量采用连续变倍显微镜或体视显微镜分析零部件清洁度,采用材料显微镜分析油液清洁度。不建议将连续变倍显微镜或体视显微镜的测量结果与材料显微镜的测量结果进行对标。

(4)统一阈值设定,以提高测量结果的横向可比性。同时,颗粒和滤膜的面积比应控制在3%以内。

6 结束语

在汽车、航空、医疗设备领域,都需要使用清洁度很高的零件。所谓清洁度评价,在诸如VDA-19和ISO 16232等标准框架下通过测量和分析滤膜上经清洗后零部件留下的污染异物来实现。自动颗粒计数检测方法始于2000年,现已成为清洁度评价的主流方法。截至2017年,在欧洲约有2 000台颗粒计数显微镜投入使用,有32家实验室提供清洁度评价,包括提供采用显微镜颗粒计数检测的第三方服务。在我国,约有700家清洁度实验室配备了颗粒计数显微镜,有9家第三方实验室提供清洁度评价服务。由此可见,对颗粒计数显微镜进行测量差异分析具有重要意义。