某柴油机飞轮螺栓设计计算

谢良根

(上海柴油机股份有限公司,上海200438)

0 引言

飞轮螺栓是柴油机主关键零件之一,用于连接曲轴与飞轮及离合器,并与连接件一起做高速旋转运动,不仅需要承载柴油机的静态输出载荷,而且需要承载飞轮及离合器的扭振附加载荷。飞轮螺栓的可靠性直接影响柴油机运行安全性。近年来,柴油机的功率不断提高,后端负载也不断加大。某柴油机配置一大惯量飞轮,为保障柴油机运行可靠,对飞轮的螺栓设计计算进行研究,以期提高飞轮螺栓设计的安全可靠性。

1 螺栓预紧力计算方法

目前,柴油机装配流水上飞轮螺栓拧紧工艺一般采用扭矩法和扭矩+转角法2种方法。由于这2种螺栓拧紧方法的工艺侧重点不同,其对应的螺栓预紧力计算公式也不同。

1.1 扭矩法螺栓预紧力计算

扭矩法是通过控制拧紧螺栓时的拧紧力矩值来达到控制螺栓预紧力大小的螺栓拧紧工艺。分析扭矩法拧紧状态下的螺栓受力情况可知,扭紧力矩Tt等于克服螺纹之间相对转动的阻力矩T1和螺栓支撑面上的摩擦阻力矩T2之和,计算如下[1]:

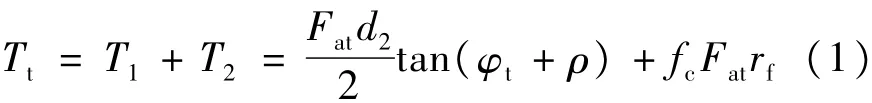

式中,Fat为轴向预紧力,N;d2为螺纹中径,mm;φt为螺纹升角, (°);ρ为摩擦角, (°);fc为螺栓法兰面与被连接件支承面之间的摩擦系数;rf为支承面摩擦半径,mm。

1.2 扭矩+转角法螺栓预紧力计算

扭矩+转角法是在扭矩法的基础上,通过直接控制螺栓伸长量来达到控制螺栓预紧力大小的螺栓拧紧工艺,螺栓伸长量是通过控制螺栓拧紧角度来实现。转角法螺栓预紧力Faa的计算如下[2]:

式中,θ为扭紧角度,(°);P为螺距,mm;δS为螺栓柔度,mm/N;δP为被连接件柔度,mm/N。

计算扭矩+转角法螺栓拧紧力时需要采用公式(1) 和公式 (2)。

2 飞轮螺栓受力分析

2.1 发动机基本参数

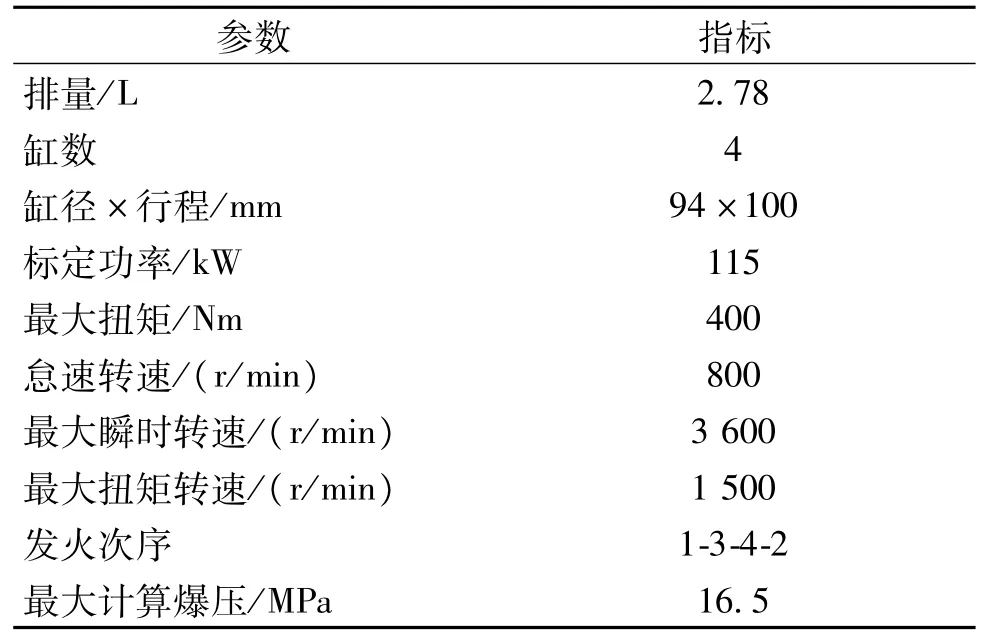

待设计计算的飞轮螺栓用于某柴油机,其基本参数表1。

表1 某柴油机基本参数

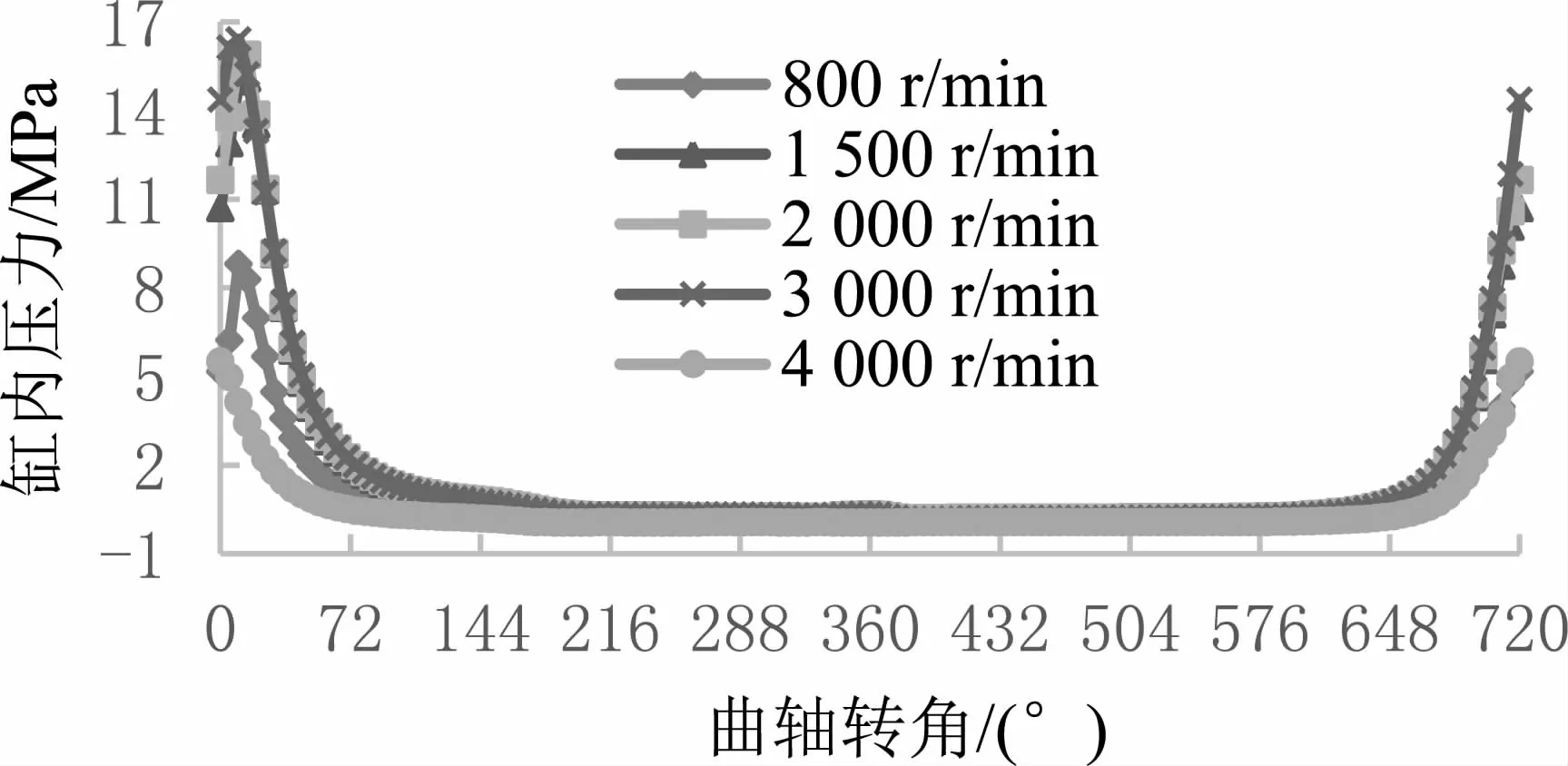

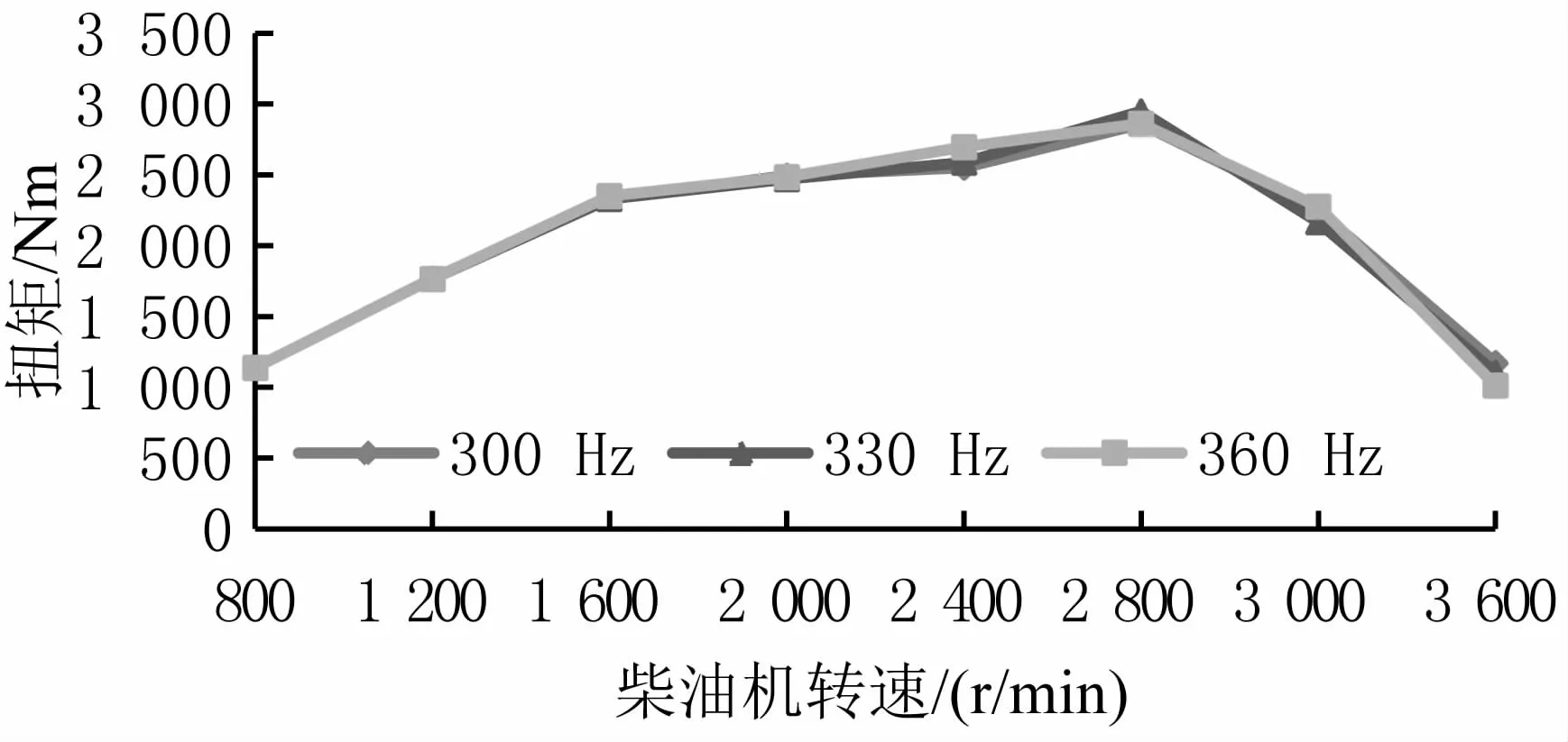

2.2 飞轮动态扭矩分析

借助多体动力学软件AVL EXCITE designer完成飞轮螺栓承载的动态扭矩计算。为了获取飞轮螺栓承载的最大动态扭矩,计算时输入柴油机在外特性工况下且按照飞轮端100%功率输出时的示功图,如图1所示。在不同减振器频率下的飞轮螺栓承载的动态扭矩仿真计算结果如图2所示。根据计算结果可知,在2 800 r/min时,飞轮螺栓承载的最大动态扭矩T为2 947.89 Nm。

2.3 飞轮螺栓所需要的最小预紧力分析

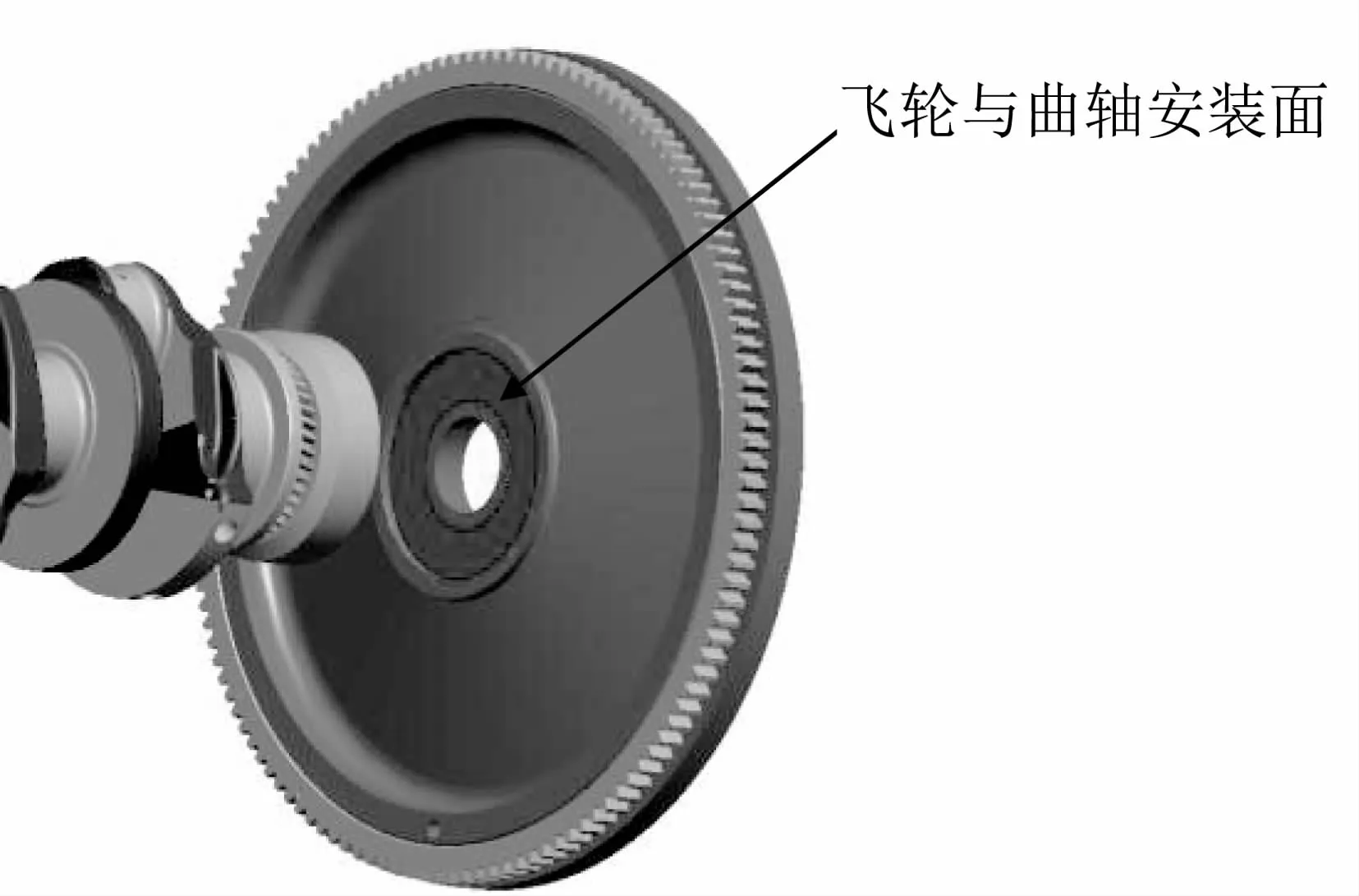

飞轮和曲轴的装配关系如图3所示,有效摩擦面外径为108 mm,有效摩擦面内径为60.3 mm。有效摩擦面半径reff计算公式如下[3]:

式中,D为有效摩擦面外径,mm;d为有效摩擦面内径,mm。

图1 外特性工况示功图

图2 飞轮螺栓动态扭矩

图3 飞轮与曲轴装配关系

通过计算,有效摩擦面半径 reff为43.2 mm;根据经验数据库,设定摩擦系数μ为0.15,设定飞轮螺栓覆盖系数S≥1.1;根据前面分析,飞轮螺栓承载的最大动态扭矩T为2 947.89 Nm。

如果在摩擦面内圆周均布n个螺栓,则飞轮螺栓需要的最小预紧力Fmin,计算公式如下:

根据计算,如果布置8个飞轮螺栓,所需要的最小螺栓预紧力62.55 kN;如果布置10个飞轮螺栓,所需要的最小螺栓预紧力50.04 kN。

3 飞轮螺栓设计计算

3.1 飞轮螺栓方案

根据柴油机后端空间布置及对飞轮螺栓对标分析,拟定2种螺栓方案:10个规格为M10×1.25,机械性能为12.9级的螺栓 (10-M10×1.25-12.9,方案1);8个规格为M12×1.25,机械性能等级为12.9的螺栓 (8-M12×1.25-12.9,方案2),并分别进行理论校核计算。

3.2 方案1螺栓预紧力计算

根据发动机技术要求,制定螺栓拧紧工艺,确定采用扭矩+转角法。第1步施加扭矩 (30±5)Nm;第2步施加转角50°±3°。由于采用扭矩+转角法拧紧工艺,根据前面分析,需要计算螺栓和被连接件的刚度。

3.2.1 螺栓刚度计算

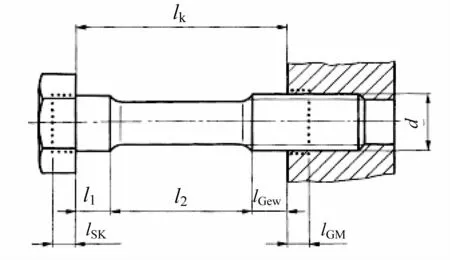

根据德国标准VDI2230-2003螺栓紧固标准[4]定义,建立螺栓刚度计算模型,如图4所示。其中lSK为螺栓头部等效变形长度,lk为被连接件长度,l1为螺栓光杆部长度,l2为螺栓缩颈长度,lGew为未啮合螺纹长度,lGM为等效啮合螺纹变形长度。

图4 螺栓刚度计算模型

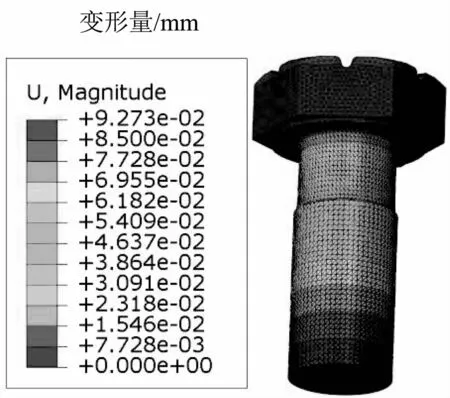

根据计算模型计算螺栓的柔度,首先计算螺栓轴向各段柔度δi,计算公式如下:

式中,δi为螺栓轴向 i段柔度,mm/N,li为螺栓轴向i段长度,mm;ES为螺栓杨氏模量,即弹性模量,MPa;Ai为螺栓i段有效截面积,mm2;li为 lSK、 l1、 l2、 lGew和 lGM。

然后将计算得到的各段柔度求和,得螺栓总柔度 δS:

式中,δSK为螺栓头部等效变形段柔度,mm/N;δ1为螺栓光杆段柔度,mm/N;δ2螺栓缩颈段柔度,mm/N;δGew为未啮合螺纹段柔度,mm/N;δGM为等效啮合螺纹变形段柔度,mm/N。

通过计算,螺栓的总柔度为1.93E-06 mm/N,螺栓的刚度为5.18E+05 N/mm。

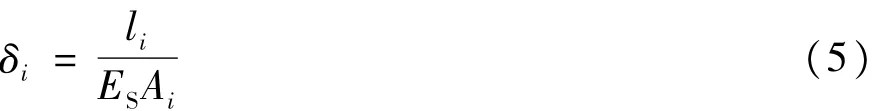

为了提高螺栓刚度计算效率,本计算尝试采用有限元软件计算螺栓刚度。利用Abaqus软件,对飞轮螺栓按照图4所示的模型结构进行建模并计算。设定螺栓的材料属性,并采用C3D10M修正的二次四面体单元网格,约束螺栓法兰面,并在螺栓底部施加50 kN的拉力。计算结果如图5所示,螺栓的底面最大变形量0.092 73 mm。由此可以算出飞轮螺栓的刚度为5.39E+05 N/mm。与直接由公式 (5)和公式 (6)计算得的刚度5.18E+05 N/mm比较,误差在5%以内,证明了有限元法的正确性和可行性。

图5 螺栓变形量

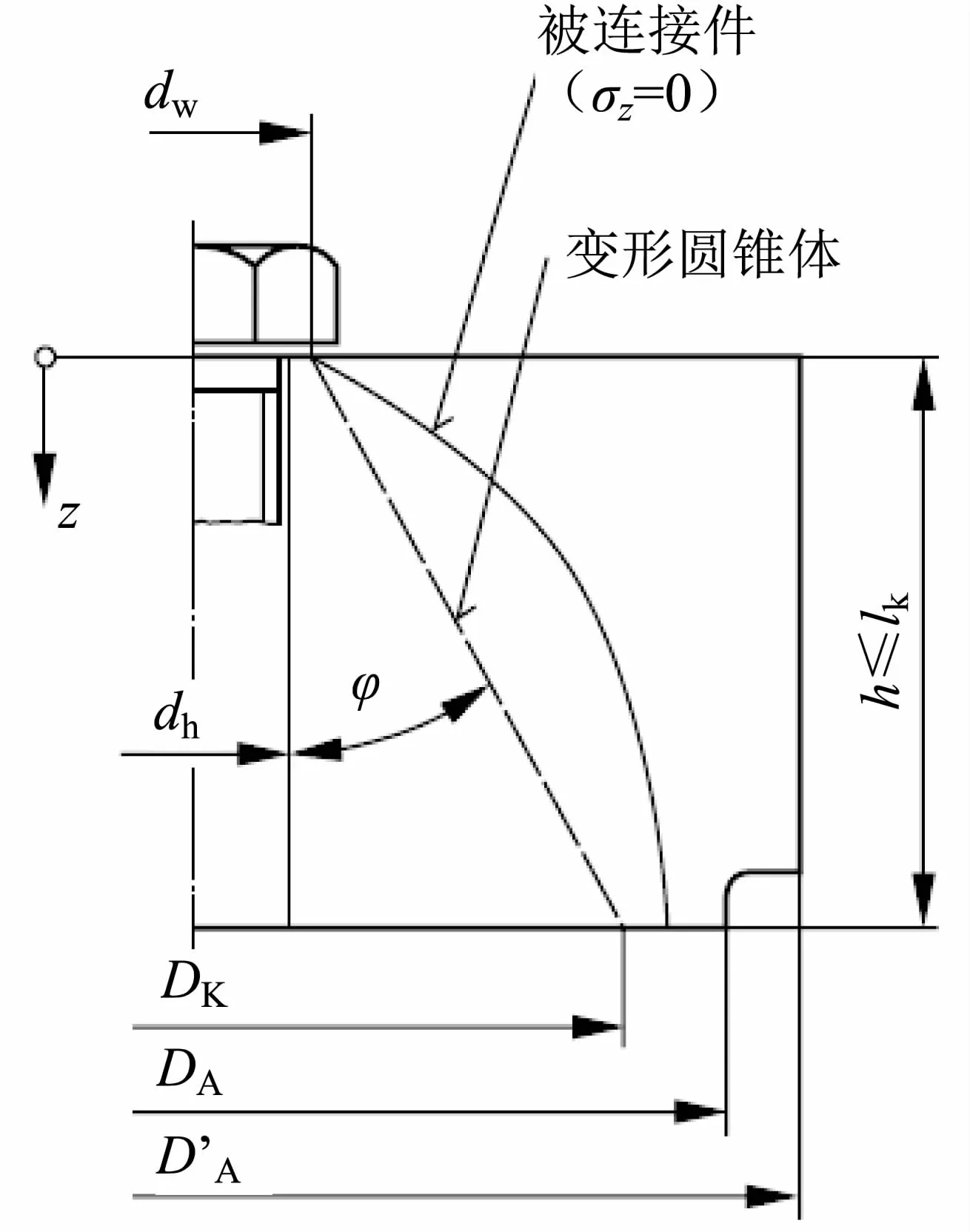

3.2.2 被连接件刚度计算

根据德标VDI2230-2003螺栓紧固标准定义,被连接件的螺栓轴向压应力随着距离螺栓头部法兰环形压面增大而减小,所以将被连接件等效为圆锥体计算其刚度。被连接件刚度计算模型如图6所示,其中dw为螺栓头部法兰承压面直径,h为被连接件等效变形圆锥体高度,dh为螺栓孔直径,φ为等效变形圆锥体圆锥角,Dk为等效变形圆锥体最大外径,DA为结合面处的等效外径,D′A为被连接件实体的等效外径。

图6 被连接件刚度计算模型

对图6所示的各段被连接件柔度进行积分,计算出被连接件的总柔度δP,计算公式如下:

式中,d z为被连接件轴向z微段长度,mm;E(z)为被连接件轴向 z微段杨氏模量,MPa;A(z)为被连接件轴向z微段截面积,mm2。

根据计算,被连接件总柔度 δP为5.36E-07 mm/N,所以被连接件的刚度为1.87E+06 N/mm。

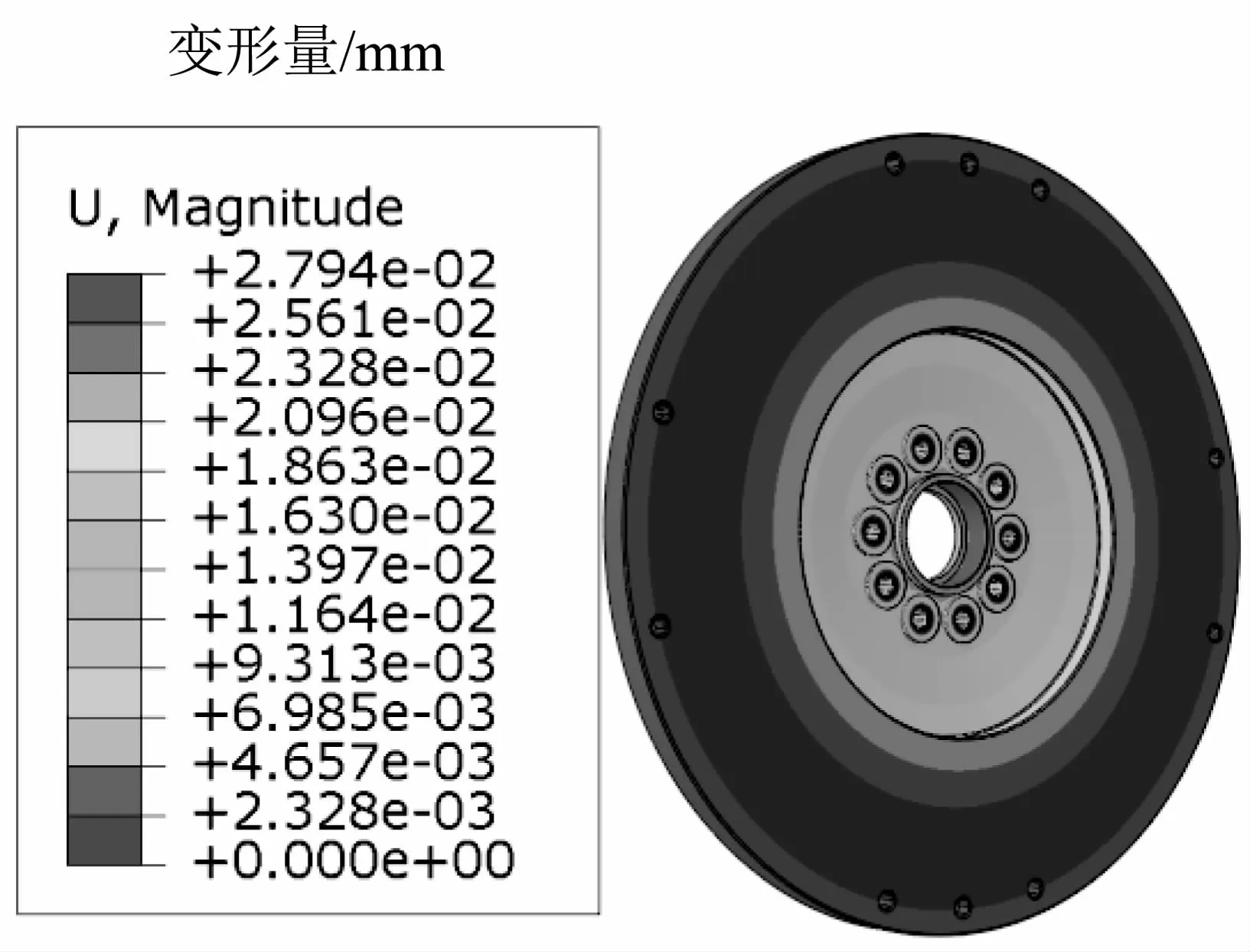

为了提高被连接件刚度计算效率,本计算同样尝试采用有限元软件计算被连接件刚度。利用Abaqus软件,对被连接件飞轮和螺栓垫圈进行分析。设定飞轮和螺栓垫圈的材料属性,并采用C3D10M修正的二次四面体单元网格。飞轮和螺栓垫圈采用TIE的方式绑定,约束飞轮和曲轴安装面的6个自由度,并在每个螺栓垫圈与螺栓的接触面处施加轴向50 kN的压力。计算结果如图7所示,被连接件最大变形量0.027 94 mm。由此可以得到飞轮螺栓的刚度为1.79E+06 N/mm。与直接由公式 (7)计算得的被连接件刚度1.87E+06 N/mm比较,误差在5%以内,证明了有限元法的正确性和可行性。

图7 被连接件变形量

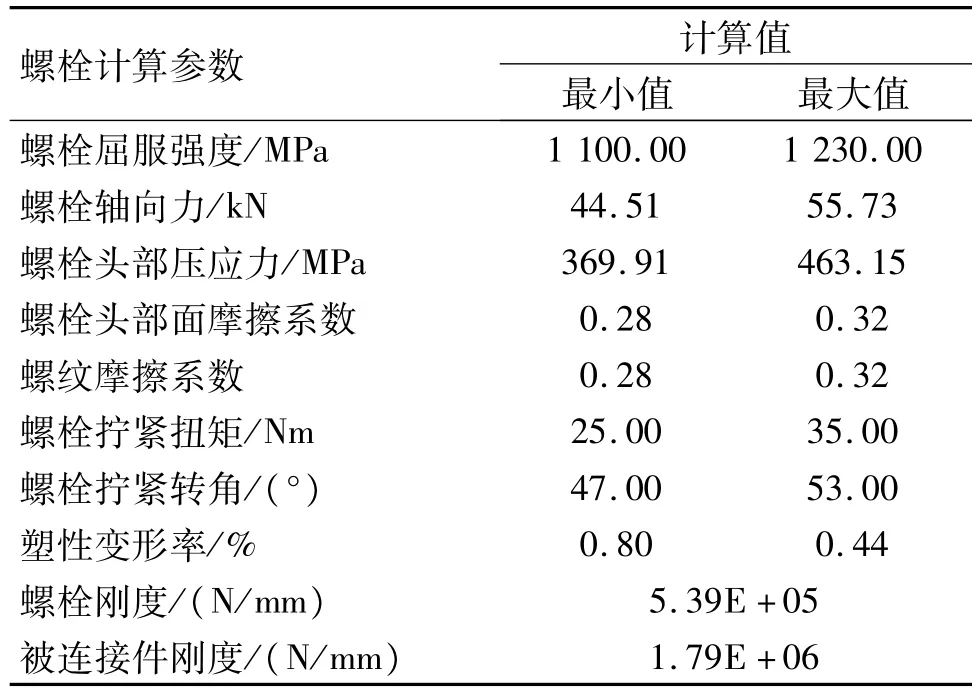

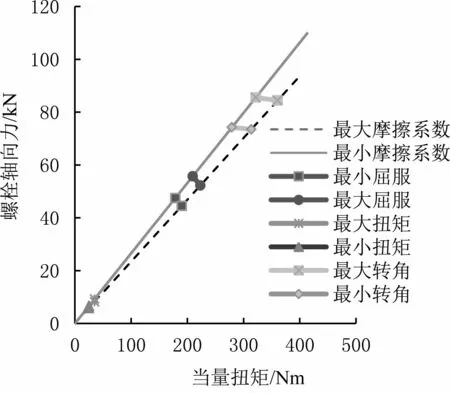

3.2.3 螺栓预紧力计算

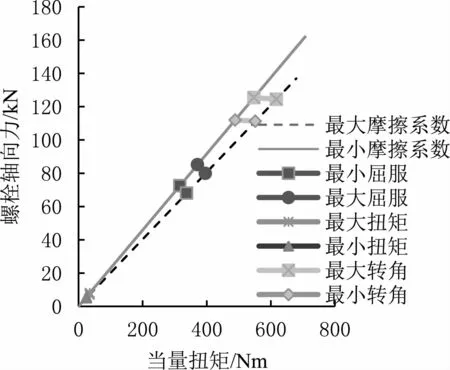

根据对标数据库,设定螺栓头部法兰面和螺纹处的摩擦系数均为0.3±0.02。利用基于 “第四强度理论”[5]和德国标准VDI2230-2003螺栓标准编制的螺栓预紧力计算软件,进行飞轮螺栓预紧力计算。按照预先制定的扭矩+转角法拧紧工艺,即第1步施加扭矩 (30±5)Nm,第2步施加转角50°±3°, 拧紧 10个飞轮螺栓 (M10×1.25-12.9)。螺栓预紧力计算结果如表2和图8所示。飞轮螺栓的预紧力为44.51~55.73 kN,不满足必须大于所需最小值50.04 kN的要求,故此方案不可行。

3.3 方案2螺栓预紧力计算

根据发动机技术要求,制定拧紧工艺,确定采用扭矩+转角法扭紧:第1步施加扭矩 (30±5)Nm;第2步施加转角60°±3°。采用此拧紧工艺,计算螺栓预紧力同样需要先计算螺栓和被连接件的刚度。

表2 飞轮螺栓预紧力计算结果

图8 飞轮螺栓预紧力计算结果

3.3.1 螺栓刚度计算

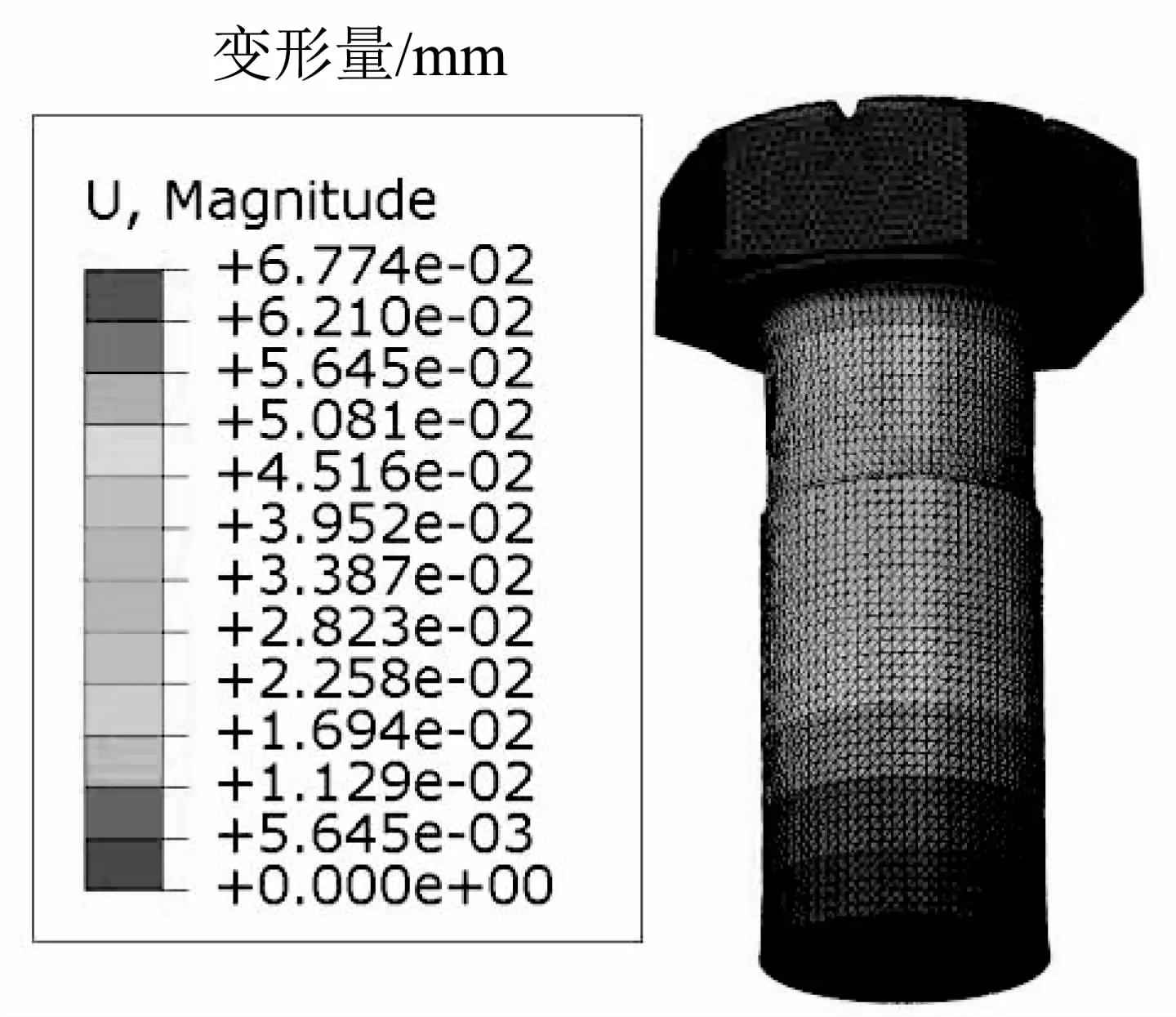

根据以上分析,公式法和有限元法都可满足螺栓刚度计算精度。为了提高螺栓刚度计算效率,直接采用有限元法进行刚度计算。利用Abaqus软件,如前所述完成前处理工作,并在螺栓底部施加50 kN的拉力。计算结果如图9所示,螺栓底面最大变形量0.067 74 mm,由此可以算出飞轮螺栓的刚度为7.38E+05 N/mm。

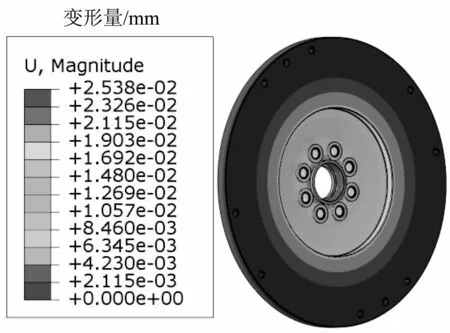

3.3.2 被连接件刚度计算

同样,直接用有限元法对被连接件的刚度进行计算。利用Abaqus软件,如前所述完成被连接件飞轮和螺栓垫圈的前处理工作,飞轮和螺栓垫圈采用TIE的方式绑定,约束飞轮和曲轴安装面的6个自由度,并在每个螺栓垫圈与螺栓的接触面处施加50 kN的轴向压力。计算结果如图10所示,被连接件最大变形量0.025 38 mm,由此可以得到被连接件的刚度为1.97E+06 N/mm。

图9 螺栓变形量

图10 被连接件变形量

3.3.3 螺栓预紧力计算

根据对标数据库,设定螺栓头部法兰面和螺纹处的摩擦系数均为0.3±0.02。仍然利用基于 “第四强度理论”和德国标准VDI2230-2003螺栓标准编制的螺栓预紧力计算软件,进行飞轮螺栓预紧力计算。按照预先制定的扭矩+转角法扭紧工艺,即第1步施加扭矩 (30±5)Nm,第2步施加转角60°±3°, 拧紧8个螺栓 (M12×1.25-12.9)。 螺栓预紧力计算结果如表3和图11所示。飞轮螺栓的预紧力为68.06~85.15 kN,满足大于所需最小值62.55 kN的要求,故此方案可行。

图11 飞轮螺栓预紧力计算结果

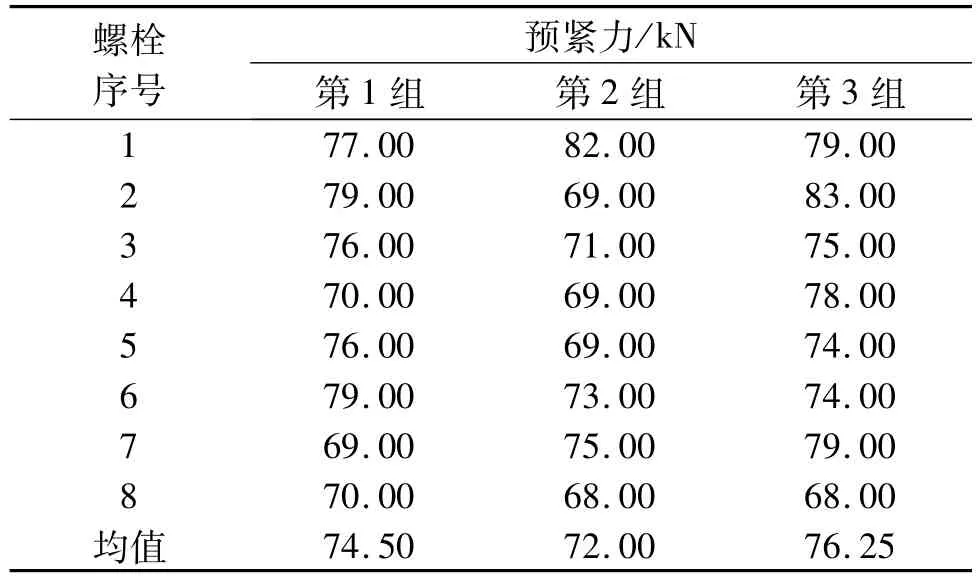

4 飞轮螺栓预紧力试验验证

根据上述计算分析结果,确定方案2,即8-M12×1.25-12.9,并完成螺栓样件试制。由于计算螺栓预紧力时,螺栓的屈服强度和摩擦系数的输入数值均从自建的对标数据库选取,所以必须通过螺栓预紧力超声试验进行确认。螺栓预紧力超声试验如图12所示。螺栓预紧力超声试验方法如下:首先,按预先制定的扭矩+转角法扭紧工艺拧紧,第1步施加扭矩 (30±5)Nm,第2步施加转角60°±3°,拧紧8个飞轮螺栓;然后,采用螺栓预紧力超声波测量仪测量飞轮螺栓应变;最后,通过预先标定的飞轮螺栓应力应变关系,计算飞轮螺栓的预紧力。飞轮螺栓预紧力试验结果如表4所示。飞轮螺栓预紧力测试结果为68~83 kN,满足大于最小值62.55 kN的要求;同时,与理论计算值68.06~85.15 kN基本一致,证明了螺栓设计计算的合理性。

图12 飞轮螺栓预紧力超声试验

表4 飞轮螺栓预紧力超声试验结果

5 结论

(1)柴油机飞轮螺栓不仅需要承载柴油机后端静态输出扭矩,而且需要承载飞轮及离合器的动态扭振附加扭矩。根据以往经验,柴油机飞轮及离合器的动态扭振附加扭矩一般是静态输出扭矩的3倍以上,所以设计飞轮螺栓时,需要重点关注柴油机飞轮及离合器的扭振附加扭矩。由于柴油机后端配套的多样性,不同飞轮和离合器的配置都会导致飞轮螺栓承载力的变化,所以飞轮螺栓设计之初,需要经过大量的计算,以便获取螺栓所需要的最小预紧力。

(2)飞轮螺栓是柴油机主要关键零件之一,为了保证其预紧力一致性及可靠性,往往采用扭矩+转角法拧紧工艺。计算采用此拧紧工艺的螺栓预紧力时,需要准确地计算飞轮螺栓和被连接的刚度。采用有限元法计算零件刚度可提高计算效率,与用公式法计算结果对比分析,证明有限元法是正确的、可行的,这为飞轮螺栓设计计算提供了高效且有效的参考和依据。

(3)由于飞轮螺栓预紧力计算时,螺栓的屈服强度和摩擦系数因受多种因素影响而存在不确定性,往往采用经验值,所以在飞轮螺栓设计计算完成后,必须进行螺栓样件预紧力超声试验,以确定螺栓设计计算的合理性。