电子增压器在涡轮增压发动机上的匹配应用及性能研究

杨金鹏,杜田田,王岩,梁涛,信松岭

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,保定071000)

0 引言

随着对环境保护和能源利用的要求日益严苛,目前汽车制造商通过开发小型化增压发动机,排量为1.0~2.0 L取代更大排量的自然吸气发动机。然而涡轮增压器的响应迟滞,直接影响发动机的低速动力快速响应性能[1]。采用电子增压器与涡轮增压器协同工作,可以消除涡轮增压器的响应迟滞,能显著改善发动机的加速响应性,提升低速动力性,并且能提升原有功率,降低车辆的燃油耗和污染物排放。电子增压器带来的降油耗和降排放的效果可以有效地帮助汽车制造商应对严苛的油耗法规和国六排放法规,且具有显著的改善效果[2]。

1 电子增压器基本结构

电子增压器基本结构与涡轮增压相似,只是采用电机替代涡轮机,压气机与电机同轴,对空气进行压缩,实现快速增压。电子增压器主要由高速电机、离心压气机、电控单元等部件组合而成[3]。依据正常工作时间等级可分为连续增压、短暂增压2种增压情况。

高速电机主要分为永磁同步电机、开关磁阻电机、交流异步电机,由外接电源驱动[4]。不同类型电机对比见表1。

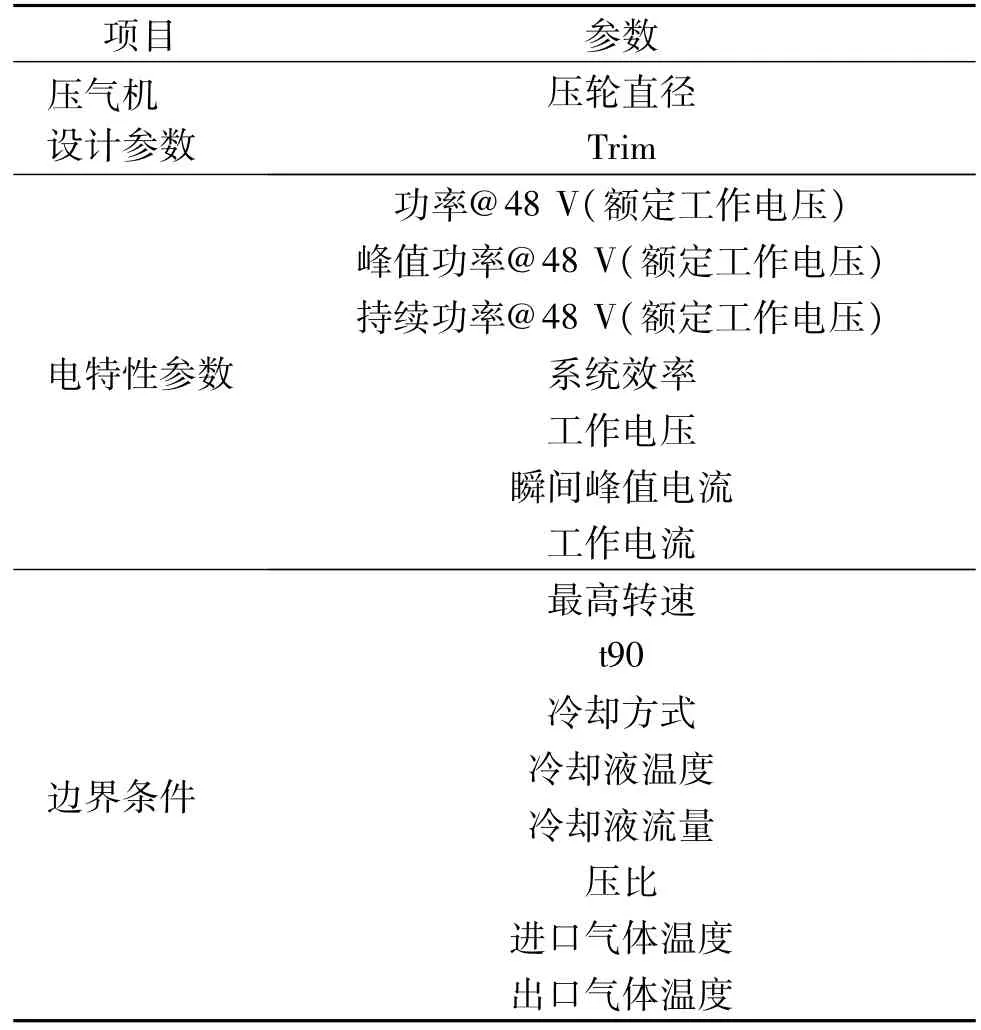

表1 电机特性参数

依据发动机增压压力要求,匹配电子增压器的压气机参数。电子增压器冷却系统冷却能力和电力系统供电能力需与电机相匹配,按照电机特性参数和边界条件严格控制。电子增压器特性参数匹配项目见表2。

表2 电子增压器特性参数项目

电子增压器采用电机驱动增压,电机驱动系统须严格控制冷却温度。在满足温度条件下,电子增压器由怠速5 000 r/min提升至90%的最高转速(t90)的响应速度可以达到200 ms,响应速度远远快于涡轮增压器,且其最高转速相当于2.0 L涡轮增压发动机1 800 r/min时的涡轮增压转速,压比达到1.5以上,能够提供更高增压压力,最终实现快速增压。

2 电子增压器优势

利用电子增压器快速响应的驱动特性,提高发动机的瞬态加速响应性。相对传统的涡轮增压发动机采用扫气来提升低速大负荷区域增压压力,进而提升低速扭矩的情况,电子增压器可以在降低扫气的情况下继续提高增压压力,从而达到相同的扭矩目标,甚至超越原扭矩目标,如图1所示。采用电子增压器可以降低排气压力,减少缸内残余废气,弱化爆震倾向,改善燃烧效率。根据电子增压器安装布置形式差异,电子增压器可提高涡轮增压器的基础进气压力,或基于涡轮增压器的增压压力,实现再次增压,达到2次增压的效果。利用增压控制模式多样化,可实现涡轮增压器或电子增压器单独增压模式,或两者协同增压模式。

电子增压器安装布置自由度高,适用于汽油机、柴油机、混合动力等。

图1 电子增压器增压效果

3 电子增压器安装布置

电子增压器和涡轮增压器采用串联模式进行设计,布置设计时需考虑以下因素。

(1)电子增压器与进气歧管的距离对瞬态响应性能的影响。电子增压器安装位置越靠近进气歧管,瞬态响应性越好。

(2)电子增压器位于涡轮增压器上游或下游布置形式对电子增压器基础进气压力要求、增压压力、热负荷的影响[5]。若电子增压器安装在涡轮增压器下游,因经涡轮增压器增压后的高温气体进入电子增压器进行2次增压,与布置在涡轮增压器上游方式相比,电子增压器需要承载更高的热负荷。

(3)可靠性影响。考虑进入电子增压器的压缩空气成分对压气机的腐蚀,尤其对于采用低压废气再循环 (EGR)技术的发动机,其含有废气成分的进气进入电子增压器,容易腐蚀电子增压器的压气机叶轮和壳体。

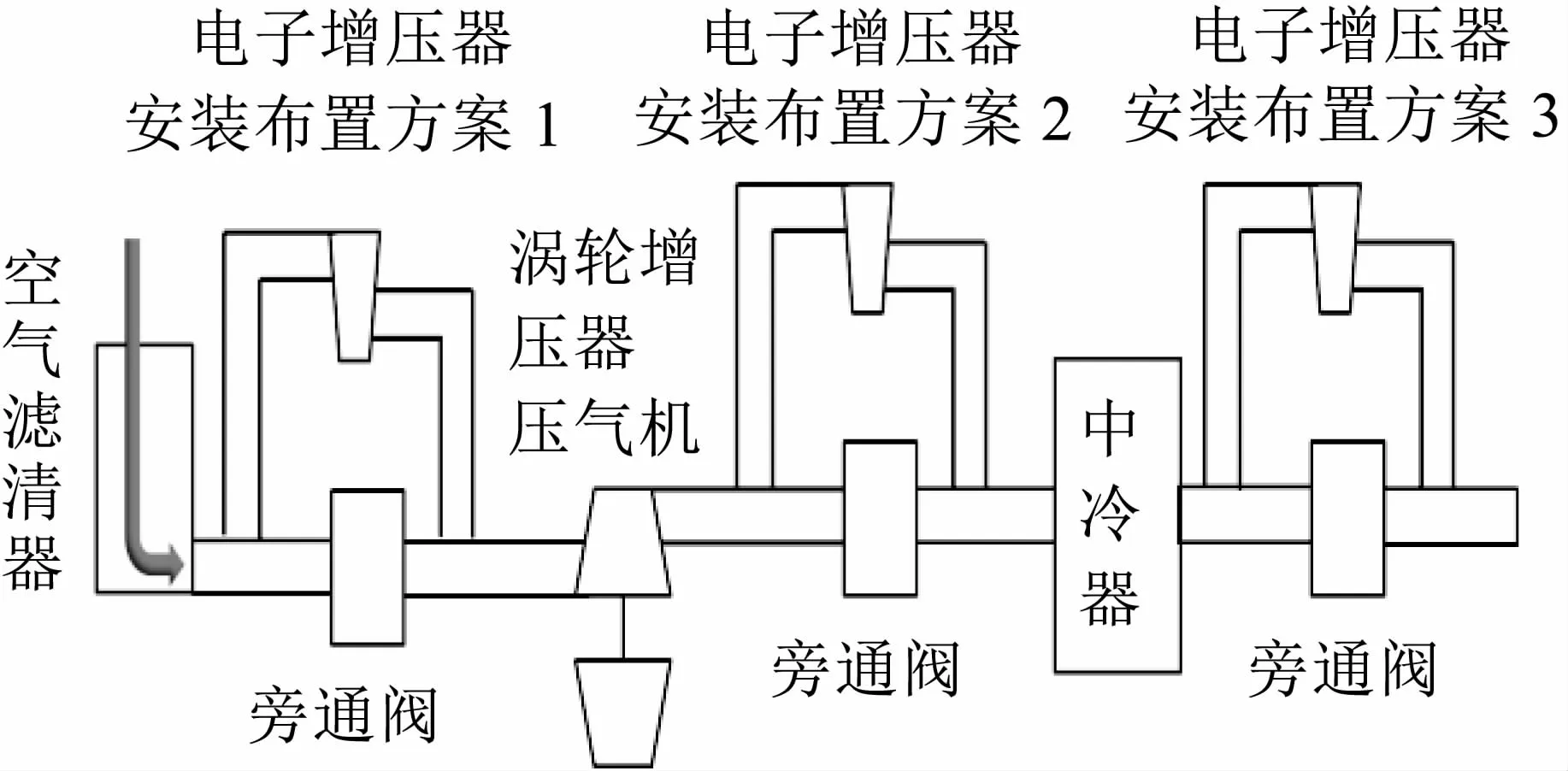

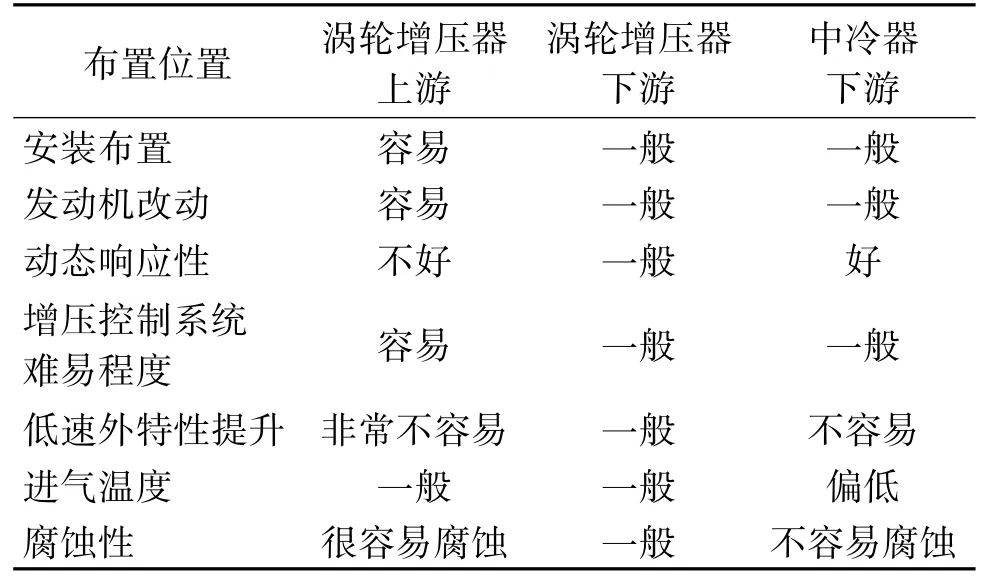

电子增压器主要有3种安装布置形式:在涡轮增压器上游,在涡轮增压器下游,在中冷器下游,如图2所示。3种安装布置形式的差异对比见表3。

图2 电子增压器安装布置示意图

表3 电子增压器不同安装布置形式的差异对比

电子增压器的安装要求如下:长期的可靠性试验或安装在车辆上使用时,考虑冷凝因素,电机轴向应倾斜一定角度,避免冷凝再循环废气在定子壳体处聚集;冷却液管路应位于最高位置,以排出冷却液内的空气;发动机停机后,仍需保持水泵电机运行,使冷却液继续对电子增压器的电机进行冷却,直至其壳体周围温度≤105℃[6]。

4 电子增压器增压控制

电子增压器依据车辆驾驶工况和环境,与涡轮增压器协同工作。采用不同增压控制模式,提升发动机全MAP(脉谱)动力性能。如图3所示,电子增压器应用区域主要分为3个。区域1,节气门未完全开启,无需增压;区域2,瞬态加速响应区域,电子增压器快速介入增压控制,并与涡轮增压器增压压力动态过渡;区域3,低速性能提升区域。

4.1 电子增压器增压控制模式

以涡轮增压器下游位置的安装布置形式为基础,说明电子增压器增压控制模式。

小负荷工况,即节气门未完全开启的工况,通过调节节气门开度来控制进气量。在节气门将全开和涡轮增压器刚开始介入的过渡阶段,采用电子增压器和涡轮增压器协同增压的控制策略。

图3 电子增压器应用工况范围

低速大负荷 (含外特性)或急加速工况,利用电子增压器快速响应实现增压压力建立,改善传统涡轮增压器的响应迟滞,提升加速响应性和低速外特性最大扭矩。电子增压器进气路线见图4。

图4 电子增压器进气示意图

中等转速大负荷,电子增压器与涡轮增压器协同工作,达到期望的增压压力。协同进气路线见图5。

图5 协同增压进气示意图

中高转速工况,电子增压器增压效果不显著,且存在电机温度超限值风险,而涡轮增压器增压能力充足,且增压效率高,所以电子增压器应停止工作,由涡轮增压器单独工作。

稳态工况,为减少电子增压器的功率消耗,应尽可能通过涡轮增压器来建立增压压力。另外,若考虑增压控制过渡的平顺性,则电子增压器的压气机运行线与涡轮增压器的压气机运行线,需有一定的重叠区。

4.2 电子增压器增压效果评价

电子增压器工作从本质而言是通过电能转化为机械能,带动压气机工作,从而提高增压压力,增加进气量。电子增压器的电能可分为2部分,一部分为压缩空气而消耗的电能;另一部分为发动机部分负荷时,电子增压器利用其压气机两端的压力差进行发电。因此,计算车辆燃油耗需时,需要考试这部分发出的电能。

对于电子增压器,首先需从加速响应性进行评价,确认其瞬态扭矩曲线斜率,评估车辆驾驶性。具体评价方法可参考AVL公司扭矩斜率 (TTT)标准,采用发动机在瞬态加速扭矩变化曲线斜率评估车辆动力加速性。因进气量的增加,低速扭矩将显著提升,见图1。

电子增压器根据发动机进排气凸轮型线等硬件的性能参数及ECU控制参数 (进、排气相位,喷油相位等)的差异,达到相同动力性能 (相同转速、相同扭矩)时,采用不同涡轮增压器与电子增压器的控制模式,随电子增压器介入程度的不同,其将影响发动机的燃烧特性,从而输出不同的油耗和排放结果。比如,仅不同的进气相位差异对油耗和早燃将产生很大影响。

5 系统匹配

电子增压器应用不仅仅是简单的装配和使用,还需要与车辆及发动机进行系统匹配。

5.1 进气系统

依据电子增压器的布置,重新设计发动机的进气系统,增加旁通管路,既要保证图3电子增压器应用工况范围中区域1非增压模式 (涡轮增压器废气旁通阀完全打开)和涡轮增压器单独工作的进气系统性能,又要兼顾电子增压器与涡轮增压器协同工作的气体流通性。可利用进气管路的CFD仿真分析,重新设计进气管路、进气歧管、进气道,并结合1维发动机性能仿真分析,重新优化发动机进排气凸轮型线。

5.2 涡轮增压器

电子增压器与涡轮增压器协同工作时,相互作用、相互影响。电子增压器主要负责加速响应性及低速动力性的提升,涡轮增压器则负责高速动力性。相比涡轮增压器单独增压的增压系统,需要兼顾高、低速增压性能要求,电子增压器的应用,降低了涡轮增压器的低速增压性能要求,涡轮增压器主要侧重于提升高速动力性。因此,需重新匹配涡轮增压器,以达到涡轮增压器最优性能;并且需对增压控制过渡阶段进行优化,以便能够实现二者之间的平稳切换。同时,根据表3电子增压器不同安装布置形式的差异对比分析,涡轮增压器无论为电子增压器提供基础进气压力,或者负责实现最终的增压压力,涡轮增压器的低速增压性能依然需要满足最低要求。

5.3 系统冷却能力

因电子增压器需对高速电机进行专项冷却,以保证控制系统的稳定性,因此不同电机冷却要求略有差别,但最终都增加了车辆原有冷却系统的负担。同时,因增压压力的提升,从而带来新增的进气量冷却需求;此外,发动机性能的提升,使燃烧热负荷增加,排气温度和排气流量对排气歧管的热交换量增加,都对冷却系统提出更加苛刻的要求。

5.4 曲柄连杆机构

发动机性能的提升,燃烧特性的变化,导致爆发压力提高,曲柄连杆机构的强度需要重新校核或加强。此外,活塞燃烧室形状、压缩比和润滑系统也需要重新分析或改进。

5.5 NVH性能

因电子增压器介入发动机进气增压过程,相当于增加了新的噪声源,需要针对增压系统的NVH性能进行专项优化。电子增压器的压气机主要噪声同涡轮增压器压气机,包括气流噪声、次同步噪声、同步振动噪声、同步压力脉动噪声、谐波噪声、叶片脉冲噪声等。电子增压器单独工作,其噪声与涡轮增压器单独工作相当。但协同工作时噪声值将明显提升,可采用隔音材料包裹电子增压器的方式降低噪声。

6 结论

(1)电子增压器能提升加速响应性和低速动力性,满足增压小型化发动机动力需求,但在中高转速区域对提升动力性能并无改善。

(2)由于电子增压器高速电机特性参数及边界条件的特殊性,需专项开发电子增压器控制系统、供电系统、冷却系统,实时监控转速、压比、电压、电流、冷却温度等特性参数。

(3)3种不同的安装布置形式各有优劣,需综合车辆需求评价选取。

(4)车辆及发动机系统需结合电子增压器应用的效果进行系统匹配,以发挥其最优性能。

(5)目前电子增压器应用经验不足,如何通过完善双增压器控制策略来满足整个发动机运行工况需求,并避免空燃比加浓,实现动力性、经济性、可靠性、排放及NVH的综合性能提升,需要持续研究。