铁道车辆用转K6型承载鞍鞍面加工

■太原机车车辆配件厂 (山西 030003) 田建忠

1.承载鞍在车辆转向架中的作用

转K6型承载鞍是铁道货车转向架中用于轮对轴承的承载件,通过承载鞍导框与转向架两侧的侧架进行垂向定位与导向,确定了轮对组件在转向架中的正确位置,从而将车轮的转动转化为车体沿轨道前行的直线运动,同时将车体的载荷传递到车轴和车轮,并最终传递到轨道上。

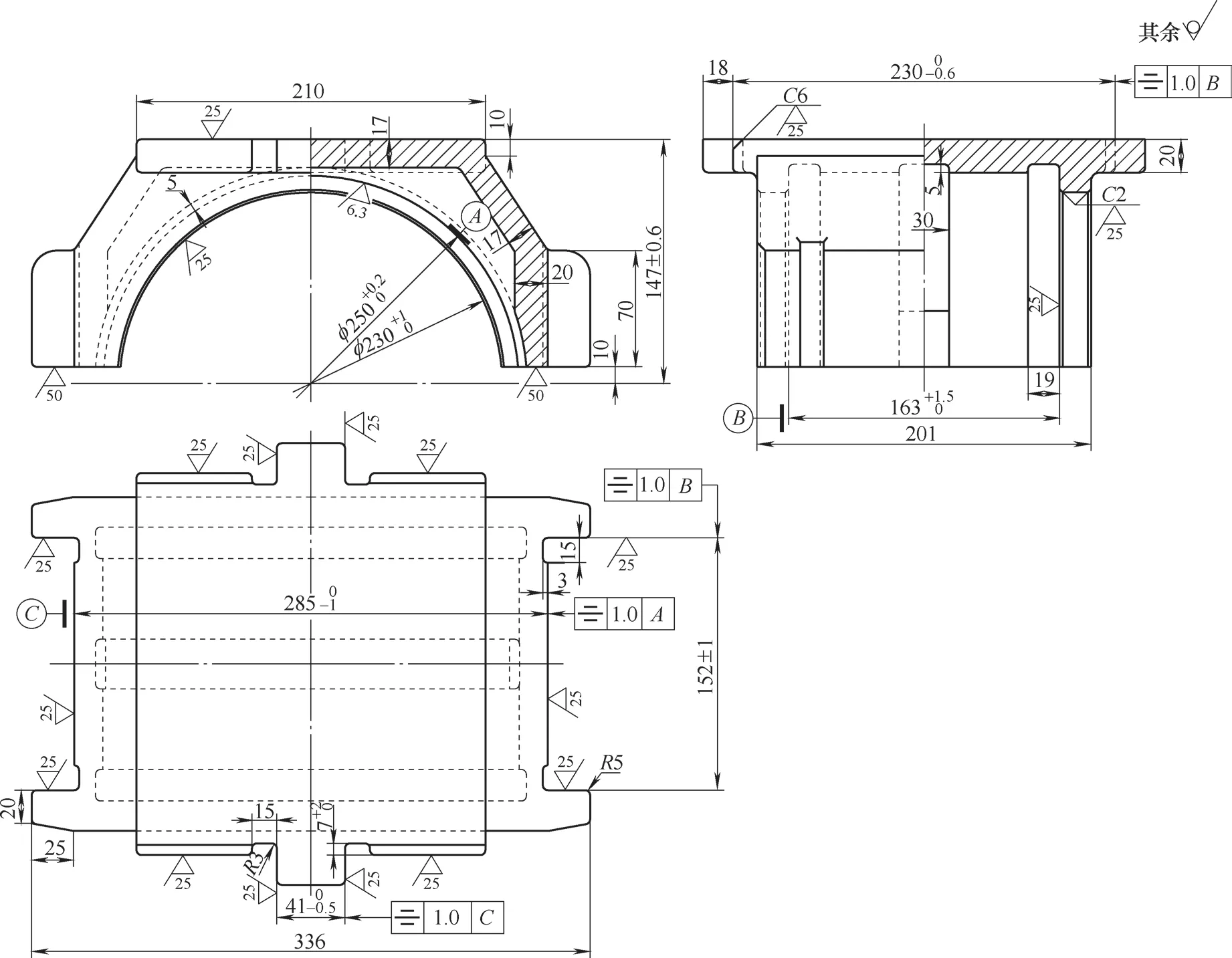

承载鞍作为车辆转向架中的重要部件,承载了来自车体的交变载荷,受力情况相对复杂,同时与侧架导框配合起到了对轮对组成进行精确定位与导向的作用,特别是鞍面部位直接与轮对轴承外径配合使用,其加工制造精度的优劣对确保车辆正常行驶和安全运行具有十分重要的意义。承载鞍具体结构型式及各部名称如图1所示。

2.承载鞍加工工艺分析

承载鞍作为轮对组成重要的承载件,鞍面环带部分直接与轮对轴承外圈配合使用,导框凹槽与转向架两侧的侧架相配装。根据设计要求,加工后的承载鞍鞍面尺寸为φ250+0.2mm,表面粗糙

+0度值Ra=6.3μm,形位公差的要求是:两导框底面对鞍面中心线的对称度允差为1mm,导框挡边内侧面对推力挡肩内侧面的对称度允差为1mm。承载鞍加工后的精度要求如图2所示。

图1 转K6型承载鞍结构型式及各部名称1.底面 2.鞍面环带 3.定位挡4.推力挡肩 5.侧面 6.顶面 7.导框挡边8.导框底面 9.导框挡边内侧面

承载鞍作为剖分式结构的铸钢件,材质采用ZG230-450,铸造后需经正火热处理,硬度应≥121HBW,抗变形能力较强,整体刚度及切削加工性能良好。承载鞍在机加工前还需经抛丸或喷砂等表面处理,铸件内外表面粘砂、氧化皮、毛刺及多肉等应清除干净。加工鞍面前,需提前将顶面、底面和两侧导框面凹槽加工至成品尺寸,并以导框凹槽和底平面作为主要定位基准面,通过设计专用工装来满足加工后的几何尺寸和形位公差要求。

图2 转K6型承载鞍加工精度要求

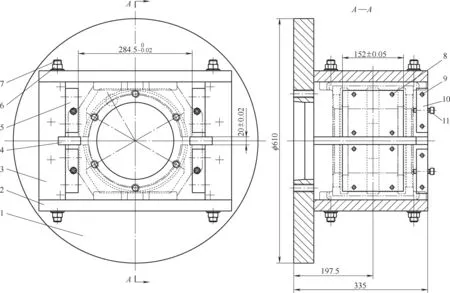

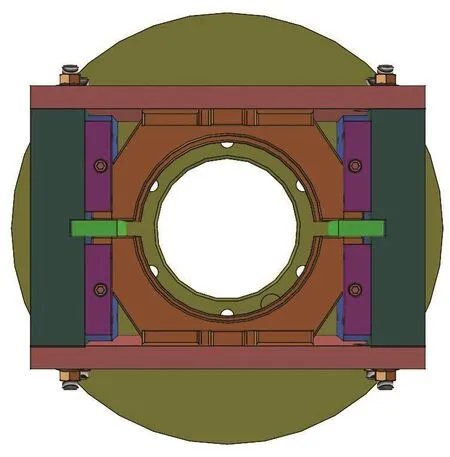

3.承载鞍车鞍面加工工装设计与应用

承载鞍车鞍面加工工装设计时,选择已加工后的两侧导框凹槽及底面作为定位基准,考虑到承载鞍顶面已加工到成品尺寸,不便于直接选择压紧点,为此采用了滑移式平板进行整体面接触压紧,轴向夹紧时夹紧点选择位于未加工的毛坯侧面,通过四条内六角螺栓单点夹紧方式进行压紧,具体结构如图3所示。

具体使用时,需首先卸掉车床卡盘,将工装联接法兰1直接安装在车床主轴端面,两件立板3分别对称布置在联接法兰的外端面,中间安装支承垫板4,两侧分别安装了4件定位板,可同时安装两件承载鞍进行加工。承载鞍横向以定位板5与导框挡边尺寸定位,为了满足鞍面尺寸相对导框底面的对称度要求,两定位板距离控制在284.5+0-0.02mm,工件导框挡边尺寸与定位板的配合间隙十分重要,如配合间隙过大,则容易造成产品加工后的形位公差不达标;配合间隙过小,则增加了制造难度,同时也不便于装卸。合理的配合间隙应控制在0.05~0.10mm为宜。承载鞍轴向定位具体情况如图4所示。

承载鞍垂向由支承垫板4进行定位,支承垫板高度为(20±0.02)mm,垂向定位的具体结构如图5所示。

承载鞍准确定位后,装入压板2,通过六角法兰面螺母M16进行紧固,并通过联接在支板10上的4条内六角螺栓9进行轴向夹紧。加工完毕需要卸下工件时,先松开4条内六角螺栓9,再次将六角法兰面螺母M16松开,移动压板位置,使长孔让过螺母位置,不必将螺母卸掉就可将压板卸下,从而使工件从工装中顺利取出。

图3 转K6型承载鞍车鞍面工装1.联接法兰 2.压板 3.立板 4.支承垫板 5.定位板 6.六角法兰面螺母M16 7.螺杆 8.内六角螺栓M10×70 9.内六角螺栓M10×50 10.支板 11.内六角螺栓M10×40

图4 承载鞍轴向定位

图5 承载鞍垂向定位

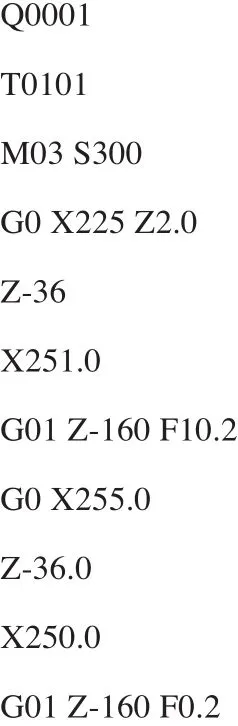

为了确保承载鞍鞍面尺寸φ250+0.2mm、推力挡肩尺寸+0163+1.5mm及位置公差的精度要求,通过数控编程,在数控车床上+0分粗、精加工两道工序完成,加工时切削参数选择:主轴转速300r/min,粗加工切削深度2mm,精加工切削深度1mm,通过数控加工,确保了产品质量稳定性和一致性的要求。

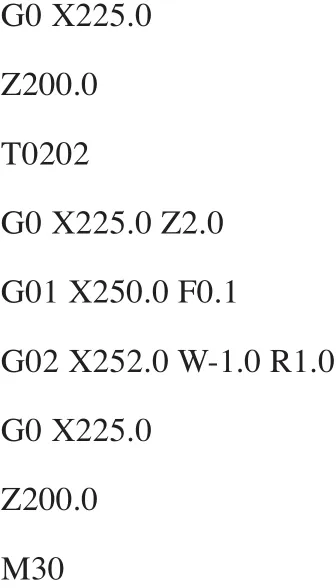

承载鞍鞍面加工时的程序如下:

4.结语

承载鞍鞍面加工工艺实施后,产品质量得到了有效保证,加工精度和生产效率也得到了明显提高,满足了现场生产要求,确保了车辆的安全运行。该工艺方案对类似剖分式轴瓦类产品的加工和质量控制具有一定的借鉴和推广作用。