ASME规范中碳钢和低合金钢材料冲击试验规定的探讨

刘汉宝

(中国石化工程建设有限公司,北京 100101)

防止压力容器发生低温脆性断裂事故,是世界各主要压力容器规范中的一项重要内容。ASME-Ⅷ Div.1规范(以下简称ASME规范)【1】从89版列入有关规定开始,结合多年理论研究和经验积累,逐步修改和完善这方面的规定,使其更为合理和有效。到目前为止,已形成了一套完整的控制材料发生低温脆性断裂事故的规定。

为防止脆性断裂的发生,要求材料必须具有一定的韧性。材料的韧性一般通过冲击试验,测量冲击吸收能量的大小来衡量。因此,各规范对低温环境下操作的碳钢和低合金钢材料,均提出低温冲击试验的要求。研究表明:材料的脆性断裂不仅与材料的冲击韧性有关,而且与材料类别、厚度、微观组织、材料内部应力水平等许多因素有关。由于冲击试验往往在压力容器建造成本中占有很大的比例,因此,在保证安全的前提下,应尽可能避免材料的冲击试验。ASME规范结合以上影响材料脆性断裂的因素,制定了详细的规则,确定材料在何种条件下必须进行冲击试验以及在何种条件下可以免除冲击试验。在此规则下,既保证了材料的使用安全,又最大可能的避免了进行材料的冲击试验。

ASME规范条文的编排规则与国内规范有很大不同,其对材料冲击试验的规定分散在整个规范的许多不同章节,且各个规定或相互关联,或相互限制。很多国内使用者由于不习惯ASME规范的这种编排方式而对这些规定不能完整地了解和掌握,从而导致概念不清,在使用过程中造成误用。其危害主要体现在以下几个方面:一是本应进行冲击试验而实际没有执行,导致产品不满足规范的要求;二是本可以免除冲击试验时,由于不了解规范中材料免除冲击试验的条件而进行了冲击试验,从而增加了压力容器的建造成本;三是对于一些使用温度较低的压力容器,盲目套用国内项目的选材经验,放弃选用本可以满足使用要求的普通碳钢(如SA-516材料),而选用SA-203等含镍的低温材料,大大增加了建造难度和成本。为此,本文通过全面梳理2017版ASME规范中有关碳钢和低合金钢材料和零部件冲击试验的要求,建立了一套判断材料是否需要进行冲击试验的流程图,帮助广大设计人员全面了解和使用这些规定。

1 ASME规范中与材料冲击试验要求有关的术语

1.1 最低设计金属温度

文献【1】中UG-20定义的最低设计金属温度(以下简称MDMT)为压力容器在使用过程中预期可能经受的最低温度,比如正常操作温度、压力容器使用地最低环境温度、自制冷导致的低温等。MDMT一般由买方或用户规定,压力容器设计者应该以此值判断材料或零部件是否需要进行冲击试验,此时MDMT为压力容器的设计条件。然而,每一台压力容器还有其特有的MDMT,不仅如此,每一个零部件也有其特有的MDMT,而压力容器的MDMT则是组成该压力容器的各零部件的MDMT中的最高值,它表示压力容器或零部件按规范要求允许使用到的最低金属温度,压力容器建造者应保证压力容器实际的MDMT低于买方指定的MDMT。本文提到的MDMT均指买方或用户规定的、用于确定材料是否进行冲击试验的MDMT。

1.2 材料控制厚度

材料的低温脆性断裂的风险与材料的厚度有关。相较于厚壁材料,薄壁材料的微观组织和力学性能一般优于前者,且其内部缺陷往往也较少;从弹性力学角度分析,薄壁材料在拉伸时接近平面应力状态而呈现更高的韧性【2】。因此,较薄材料脆性断裂的风险较低,反之则较高。ASME规范中一些冲击试验的免除条件即反映了壁厚对材料断裂风险的影响。规范中用于确定材料或焊接结构是否能够免除冲击试验的厚度定义为控制厚度,它不一定是材料的实际厚度。典型材料和焊接结构的控制厚度可参见文献【1】中的图UCS-66.3,其中一些常用的规定如下:

1) 无论是否为焊接结构,平封头、盲法兰和管板等的控制厚度为实际厚度的1/4;

2) 除1)之外的对接接头的控制厚度为相焊件中较厚件的厚度;

3) 角接接头、角焊缝和搭接接头的控制厚度为相焊件中较薄件的厚度;

4) 相焊接的受压元件和非受压元件,其控制厚度为受压元件的厚度。

1.3 应力比值

应力比值的概念是本文的定义。在采用文献【1】中的图UCS-66.1确定冲击试验免除温度降低值时,图中纵坐标公式表示的是材料所需壁厚与实际壁厚的比值,它实际等价于材料内部总体薄膜应力与其许用拉伸应力的比值,对于法兰等各部位应力大小和应力形态不同的复杂结构,按照ASME规范的规定,还可等效采用最大设计压力与最大许用压力的比值表示。为了叙述方便,本文统一采用应力比值这个概念。

1.4 碳钢和低合金钢材料

ASME规范和本文中提到的碳钢和低合金钢指的是文献【1】表UCS-23中列出的材料,由于篇幅关系,本文不一一列出。

2 ASME规范中碳钢和低合金钢材料冲击试验的有关规定

2.1 对碳钢和低合金钢材料使用温度的限制

所有碳钢和低合金钢材料均不得在低于-104 ℃ 下使用。

2.2 UG-20免除材料冲击试验的规定

当同时满足以下所有条件时,冲击试验不作为强制性要求:

1) 仅限于P-No.1,Gr.No.1或2的材料,材料控制厚度不超过以下值,即

a. 文献【1】图UCS-66曲线A中的材料,13 mm;

b. 文献【1】图UCS-66曲线B、C和D中的材料,25 mm;

2) 压力容器制造完成后按照规范要求进行水压试验或气压试验;

3) 设计温度不超过345 ℃,且不低于-29 ℃。由于低温季节大气温度的影响,操作温度偶尔低于-29 ℃是允许的;

4) 热冲击或机械冲击载荷不作为控制性的设计要求;

5) 循环载荷不作为控制性的设计要求。

2.3 按文献【1】图UCS-66确定的免除冲击试验的条件

大量研究和使用经验表明:材料的脆性破坏,不但与使用温度有关,还与材料的类别、微观组织和厚度有密切关系。一般来说材料使用温度越高,材料壁厚越薄,或材料经过正火处理后,晶粒得到细化,则材料抵抗脆性破坏的能力越强,反之则越弱。基于以上理论,文献【1】图UCS-66提出了免除材料冲击试验的条件。

文献【1】图UCS-66以材料类别、材料控制厚度和MDMT为基础建立了材料免除冲击试验的曲线,如图1所示。图1中横坐标为材料的控制厚度,纵坐标为MDMT,A、B、C和D 4条曲线分别代表不同类别或不同热处理状态的材料,具体详见文献【1】图UCS-66的注释。从A到D,曲线在图中的位置逐级降低,表明其免除冲击试验的温度也逐级降低。通常来说,材料韧性越好,其所属曲线的位置越低;同一牌号的材料,由于热处理状态不同,可能会分属不同的曲线,正火状态的材料所属曲线低于同牌号热轧状态的材料所属的曲线。比如非正火的SA-516 Gr. 65和70强度较高,韧性较差,属于曲线B,而非正火的SA-516 Gr. 55和60强度较低,韧性较好,属于曲线C;当这4种牌号的材料经过正火处理后,材料的微观组织得到改善,韧性提高,则均属于曲线D。

文献【1】中的图UCS-66在使用时,首先应确定材料的控制厚度和MDMT在图中的交点,当该点落在曲线上或曲线上方时,材料可免除冲击试验,否则除满足下文所述其它条件外,均应进行冲击试验。也可从另一角度判断材料是否可免除冲击试验,即首先确定材料的控制厚度和材料所属曲线在图上的交点,该点表示的是材料免除冲击试验的最低温度,若该温度≤MDMT,则材料可免除冲击试验,否则除满足下文所述其它条件外,均应进行冲击试验。

图1 碳钢和低合金钢材料冲击试验免除曲线

2.4 按文献【1】图USC-66.1确定的进一步降低免除冲击试验温度的条件

上节所述判断材料是否进行冲击试验的条件是基于材料处于满应力状态得出的,当材料内部应力水平降低,发生脆性断裂的风险也随之。因此,ASME规范在图UCS-66.1中又规定了可进一步降低免除材料进行冲击试验温度的条件。使用此图时,首先按照纵坐标的公式计算出材料所需壁厚与实际壁厚的比值,即上文定义的应力比值,然后对应到图中的曲线,再确定对应的横坐标值,即为免除冲击试验温度的可降低值,用2.3节确定的免除冲击试验的温度减去该降低值,即可得到材料最终的可免除冲击试验的温度。若该值>MDMT,则材料应进行冲击试验,否则,需从以下几个方面判断材料是否能够免除冲击试验:

1) 若应力比值≤0.35,且MDMT≥-104 ℃,则材料可以免除冲击试验;

2) 若应力比值>0.35,且MDMT≥-48 ℃,则材料可以免除冲击试验;否则若-104 ℃≤MDMT<48 ℃,则材料必须进行冲击试验。

2.5 对已经按照材料标准要求进行了冲击试验材料的规定

对于文献【1】图UG-84.1总注(C)中列出的材料,由于这些材料已经按照材料标准进行了冲击试验,若MDMT不比材料标准规定的冲击试验温度低3 ℃或更多,则材料可以免除进一步的冲击试验。该规定涉及到的材料标准有:SA-320、SA-333、SA-334、SA-350、SA-352、SA-420、SA/AS-1548(L冲击代号)、SA-437、SA-540(不包括按照标准表2和注4生产的材料)和SA-765。

2.6 热处理对材料冲击试验要求的影响

由于热处理能改善材料的微观金相组织并减小冷热加工所引起的残余应力,进而改善其防止脆性断裂的能力,因此规范规定,对于规范并不要求进行焊后热处理而实际进行了焊后热处理的压力容器,比如由于防止应力腐蚀的原因而要求的热处理等,考虑上述热处理对防止脆性断裂所产生的有利影响,对于P-No.1材料,最终免除冲击试验的温度可在文献【1】图UCS-66给出的免除冲击试验温度的基础上再降低17 ℃,且降低后的值可以低于-48 ℃。

2.7 对薄壁材料和小直径管子冲击试验的规定

对于壁厚较薄或公称直径较小的管子,由于难以制取冲击试样,规范规定,在满足以下要求的前提下,允许免除冲击试验:

1) 材料壁厚<2.5 mm时,MDMT不得低于-48 ℃。

2) 公称直径≤DN100的P-No.1材料的管子,在材料标准规定的最低屈服强度(SMYS)和壁厚满足以下要求且MDMT≥-104 ℃时,可以免除冲击试验

a. 最低屈服强度为140~240 MPa,壁厚≤6 mm;

b. 最低屈服强度为250~310 MPa,壁厚≤3.2 mm;

c.最低屈服强度≥320 MPa,壁厚≤2.5 mm。

2.8 对法兰冲击试验的规定

由于法兰各个部位厚度不一定完全相同,且使用时其各部位的应力大小和应力形态也不同,很难按照上述各条款判断其免除冲击试验的温度。因此,ASME规范对符合ASME相关法兰标准的法兰的冲击试验提出了专门的规定,即当MDMT≥-29℃时,以下法兰可以免除冲击试验:

1) ASME B16.5铁素体钢法兰;

2) ASME B16.47铁素体钢法兰;

3) SA-216 Gr. WCB剖分式松式法兰,如其外径和螺栓尺寸为ASME B16.5中150 lb级或300 lb级的尺寸,且法兰厚度分别不大于150 lb级或300 lb级的法兰厚度;

4) 符合ASME B16.5的长高径法兰。

此外,在MDMT≥-48 ℃的前提下,以上法兰免除冲击试验的温度还可以根据文献【1】图UCS-66.1进一步降低,此时的应力比值可等效采用MDMT下最大设计压力与MDMT下的最大许用压力(MAP)的比值。对于铁素体钢法兰,可取在MDMT或38 ℃二者中的较高温度下的法兰额定压力作为MAP。

2.9 对厚壁材料冲击试验的强制性规定

相较于薄壁材料,厚壁材料的组织不均匀,且在材料的制造过程中易产生缺陷,降低材料抵抗脆性断裂的能力。因此,ASME规范对厚壁材料的冲击试验提出了以下强制性要求:

1) 当焊接接头控制厚度>100 mm且MDMT 低于50 ℃时,应进行冲击试验;

2) 当非焊接材料的控制厚度>150 mm且MDMT低于50 ℃时,应进行冲击试验。

2.10 对高强钢冲击试验的强制性规定

通常来说,强度较高材料的裂纹敏感性也较强,因此,ASME规范对高强钢材料提出了严格的冲击试验要求。规范规定,当材料标准规定的最低屈服强度大于450 MPa时,应进行冲击试验,但当满足以下条件时,可在低于冲击试验温度下使用而无需再进行冲击试验:

1) 应力比值≤0.35,MDMT≥-104 ℃;

2) 应力比值>0.35,冲击试验温度减去按文献【1】图UCS-66.1确定的免除冲击试验温度降低值后≤MDMT,且MDMT≥-104 ℃。

3 判断材料是否需进行冲击试验的流程图

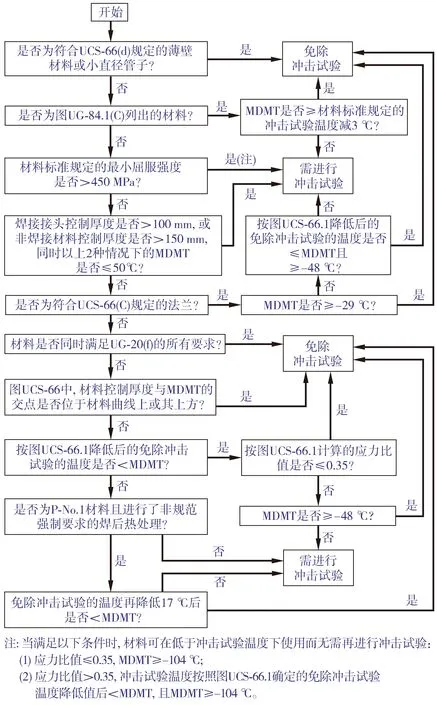

上一节列出了ASME规范中对碳钢和低合金钢材料是否需进行冲击试验的有关规定,虽然进行了梳理和汇总,但由于许多条款相互制约,仍然不方便全面了解和掌握。下面结合上节各条款,绘制了判断材料是否需进行冲击试验的流程图,详见图2,以期使这个问题更为清晰明了。

图2 判断材料是否需进行冲击试验的流程

4 结语

通过梳理归纳ASME规范对碳钢和低合金钢材料进行冲击试验的要求,并通过绘制流程图,把材料是否需进行冲击试验的规定清晰地展现给读者,将有助于规范使用者快速掌握ASME规范对材料冲击试验的要求,使其能够结合设计条件准确选择合适的材料及判断材料是否需进行冲击试验。