微波技术回收废弃电路板中的金属离子

郭勤,苗瑾超,苏鹏,王余音,魏佳豪

(新疆大学科学技术学院,新疆阿克苏843000)

随着信息技术和电子科学的迅猛发展,电脑、手机、家用电器等产品的更新换代周期不断缩短,产品淘汰速度越来越快,废弃电子产品等电子废物对环境的影响成为人们不可逃避的现实。电子垃圾对环境的污染非常严重,一台废弃电脑中包含超过700多种化学原料,这些原料一半以上对人体有害,目前采用掩埋等方法会导致铅等重金属污染土壤和水质,采用焚烧的方法会产生大量的二恶英等有毒有害气体[1-3]。通过调研和分析了解到,废弃电路板中含有大量的可直接利用和可再生的资源,其中铜的含量高达27%,金和银的含量也达到80 g/t和3 300 g/t,如果从废弃电路板中提取回收这些贵重金属,能够有效地节约矿产资源,还能获得可观的经济效益[4,5]。微波加热技术目前在许多领域应用,与传统的加热技术相比,微波加热具备能够实现物质里外一起加热,能快速达到高温、热损耗小、热效率高等优势[6,7];但是微波加热存在对塑料等有机物处理的过程中会发生微波反射及干法加热效果较差等缺点。前人的研究主要采用硫酸环境进行微波半湿法提取金属,该工艺会产生较多的SO3尾气,提取温度较低,不能实现有机物的有效回收[8,9]。因此,干法微波预处理是一个值得深入研究的方向,而提高干法微波预处理的效率是微波技术在废弃电子产品回收能否实现工业化的关键。文中着重研究石墨粉添加剂对废弃电路板微波预处理和金属离子提取的效果。

1 试验材料和方法

1.1 试验材料

废弃电路板来源于新疆阿克苏地区的一个电子废物回收站。选取废弃电脑键盘,首先去除电路板中的各种塑料部件,用钳子去除电路板中的各种附件如电阻器、晶体管等,将预处理好的废弃电路板用切割工具切割成小片,然后用锤磨机碾磨成250μm~4 mm的颗粒[10],采用NETZSCH热重分析、ROHS光谱仪和EDX-LE元素分析仪,对废弃电路板材料的物质含量进行分析。

1.2 试验装置

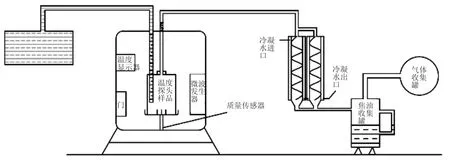

石墨粉添加剂采购于青岛华泰石墨有限公司,平均粒径小于150μm。微波反应装置采用广州万成微波设备有限公司的CNWB型号微波炉炭化炉改装而来。装置改装见图1,反应物放置于800 mL的石英圆底磨口瓶中,烧瓶采用玻璃棉进行绝热,避免热量损失;在微波炉的顶部转一个孔实现热解蒸汽的导出,热解蒸汽通过冷凝系统液化;采用鹏浩仪表有限公司精度为±2℃的热敏电阻实现对温度的测量,在样品的3个位置固定放置热电偶,在试验过程中温度差控制在±3℃以内;装置采用铁氟龙高温密封胶密封,反应的过程中连续通入1 L/min的氮气以保证反应处于惰性氛围中。

图1 微波技术回收废弃电路板中金属离子试验装置

1.3 试验过程

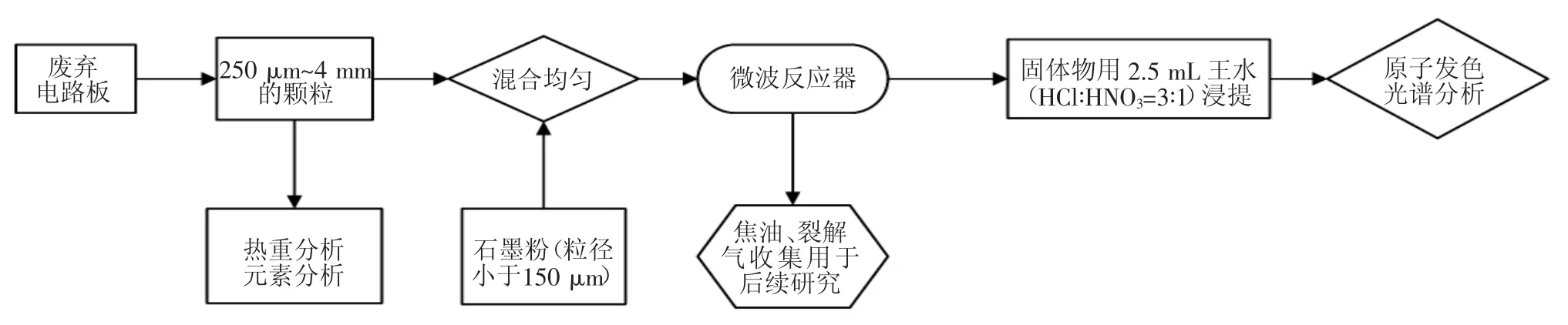

将粉碎后的废弃电路板和石墨添加剂按质量比例均匀混合,设置6个对照组废弃电路板:石墨添加剂的值为:A1(100∶0),A2(100∶10),A3(100∶20),A4(100∶50),A5;(100∶100),A6(100∶500);在试验过程中采用微波将物料从0℃加热到600℃,每30 s记录一组温度和反应器中固体的质量数据,通过总能耗计算出单位质量废弃电子产品能耗。试验过程中焦油气体通过冷凝管冷凝后储存于焦油罐中,气体通过气体收集器收集以备后续研究;取1 g固体加入2.5 mL(HCl∶HNO3=3∶1)的王水,将金属离子溶解后稀释至50 mL,过滤去除颗粒物后用原子发射光谱仪分析溶液中金属离子含量,试验流程图见图2。

图2 微波技术回收废弃电路板中金属离子试验流程

2 试验结果

2.1 废弃电路板原料元素分析结果

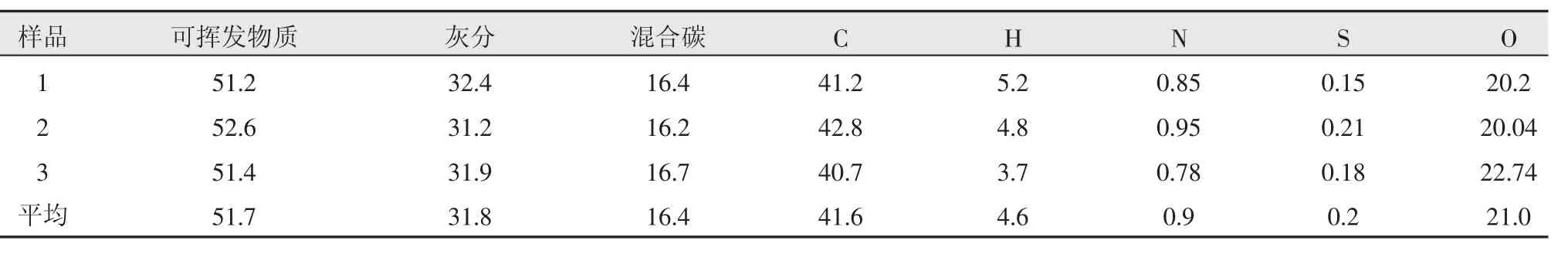

废弃电路板经过粉碎后采用热重分析仪对其有机物和灰分情况进行测试,有机物C,N,S,H等元素采用元素分析仪进行测定,O元素通过总质量减去其他元素计算而得。数据结果见表1。由表1可知,废弃电路板中有机物接近70%,无机物约为32%,这一部分主要是由金属物质组成,可以通过浸提工艺进行回收,其中高温环境中可挥发性物质达到50%以上,可挥发物质以碳氧化合物为主。

表1 废弃电路板初始分析数据 %

2.2 升温过程中失重数据即有机物挥发情况

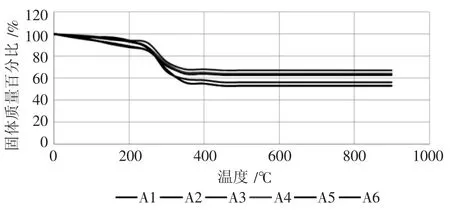

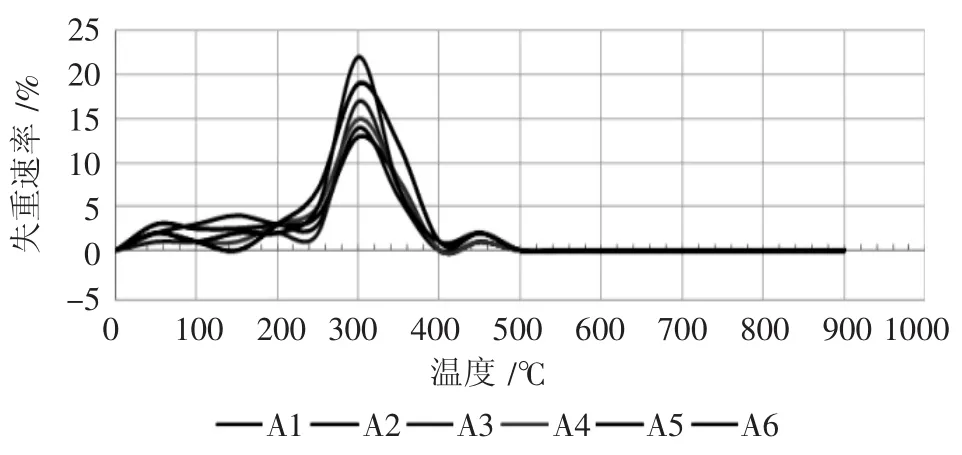

在试验过程中每隔30 s记录一次温度数据和反应器质量数据,直至数据基本不在变化为止,根据数据绘制图形;对失重数据进行微分变换绘制失重速率图形,见图3、图4。

图3 反应器固体物质量随温度升高变化

图4 反应器固体物质量随温度升高变化速率

图3、图4能直观地反应在微波反应器中废弃电路板升温过程中有机物的挥发情况,在250~350℃存在一个主挥发峰,这主要是由于废弃电路板中含有大量的塑料,塑料在氮气环境中热解挥发生成焦油类物质。在400~500℃也存在一个次挥发峰,这主要是由于一些金属和塑料结合紧密的化合物发生分解导致,温度达到600℃以后固体物质质量几乎不再变化。

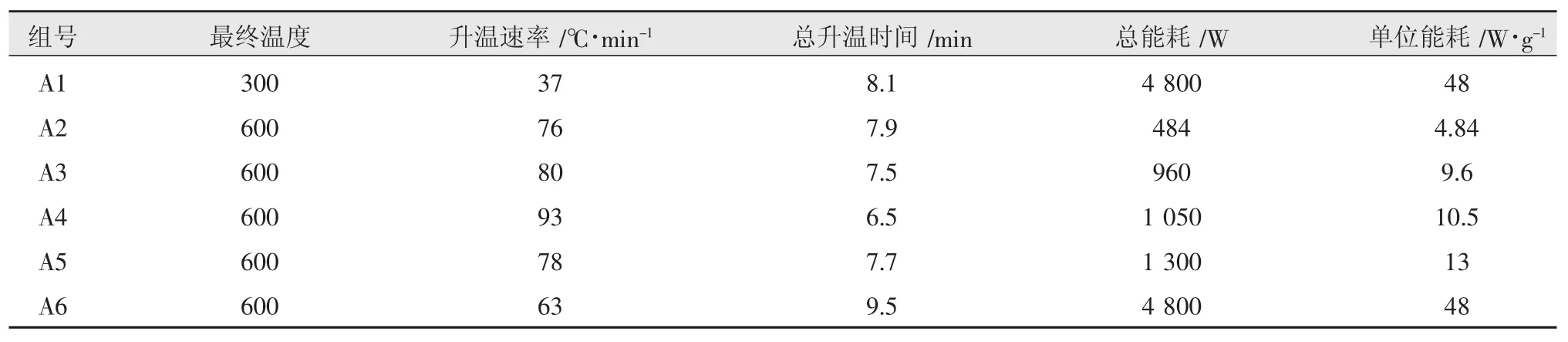

2.3 升温速率及能耗情况

将6组不同比例的废弃电路板颗粒和石墨粉混合物 A1 (100∶0),A2(100∶10),A3(100∶20),A4(100∶50),A5(100∶100),A6(100∶500)置于微波装置中加热:记录最终温度和达到最终温度的时间,记录总能耗数据,通过计算得到升温速率和单位能耗数据。通过表2可以了解到A1实验组,在试验进行过程中试验持续进行超过8 min后进一步进行微波预处理,温度没有显著的提高,这主要是由于废弃电路板中的金属含量很低,较多的有机物倾向于反射微波,导致能量转移不良无法实现温度升高。加入石墨添加剂后在试验过程中最终温度能够上升到600℃,这就显示石墨添加剂能够提高微波热解速率,这是由于石墨和微波场耦合度较高,具有较好的穿透深度,另外石墨在600℃还不会分解,这证明可以在微波热解处理废弃电路板工艺中添加石墨提高热解效果。A2实验组添加了9%左右的石墨,在7.9 min左右温度达到600℃,A3实验组添加16%的石墨,从数据显示器达到600℃需要的时间为7.5 min,A4实验组添加33%的石墨实现了最快的温度提升;随后A5,A6实验组由于石墨自身的吸热效应导致温度升高所需的时间延长。而通过单位能耗数据可以了解到A2组(100∶10)具有最低的单位功耗,在产业应用过程中综合考虑石墨消耗、单位能耗以及升温速率,选择A2实验组即添加9%左右的石墨是较好的选项。

表2 废弃电路板微波预处理升温速率及能耗数据

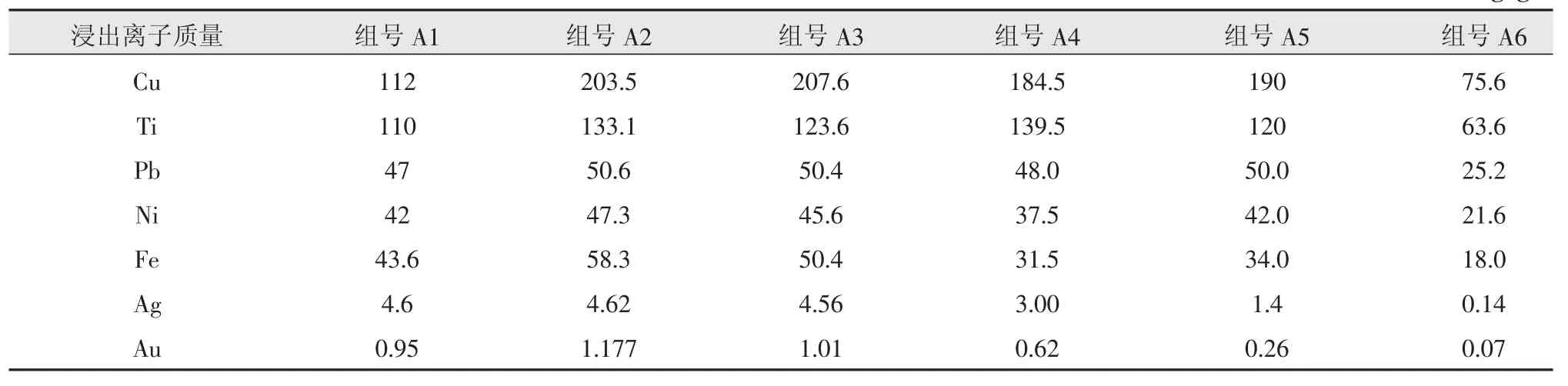

2.4 固体物质溶解金属离子浓度

微波预处理结束后,取1 g剩余物加入2.5 mL王水(HCl∶HNO3=3∶1)后用原子发射光谱仪对金属离子浓度进行检测,检测结果见表3所示,A2实验组Cu,Ti,Pb,Ni,Fe,以及Ag,Au等元素都实现了一个较大值,A3实验组Cu的浸出量略微有增大,但是其他离子的溶出量开始降低,这主要是由于石墨等碳材料添加剂对金属离子具有一定的吸附能力,随着石墨添加剂量的增大,其对金属离子的吸附效果也会增强,加入王水后溶出的金属量就开始降低。存在于废弃电路板中的Al,Mg,Na,Ag和Au等金属,由于在微波热解过程中温度只能达到600℃,仅仅通过热解效应还不能够完全分解。需要采用一定的湿法冶金、氰化物浸出、贵金属卤化物浸出等工艺进行进一步提取、分离、浓缩。

3 结果分析与讨论

废弃电路板微波干热预处理工艺中加入一定比例的石墨粉,能够有效提高微波吸收效率,实现有机物的挥发分解。在微波预处理过程中通入氮气,营造惰性氛围,能够有效地避免废弃电路板微波热解过程中塑料的氧化分解;裂解气通过冷凝后能够回收一定量的焦油等有机产品。经过研究初步表明,废弃电路板微波热裂解过程中随着温度的升高,在300℃左右大多数有机成分裂解挥发;在温度达到400~500℃,一部分金属化合物分解。废弃电路板颗粒和石墨粉添加剂的比例在100∶10,显示出了最低能耗,其剩余固体加入王水溶解出的Cu,Ti,Pb等金属离子溶度也较高;但是微量元素包括 Zn,Ni,Al,Na,Mg,Ag和 Au 等电路板中的贵金属溶解情况并不理想,这主要是由于试验过程微波热裂解温度为600℃,温度较低,这类微量较稳定的金属离子释放效果不佳,导致在用王水洗涤过程中溶出较为缓慢。针对此类情况,在后期微波提取废弃电路板贵金属工艺中,还应当辅助针对性配套一些如:湿法冶金加工、氰化物浸出、硫脲浸出、硫代硫酸盐浸出和贵金属卤化物浸出等工艺,再结合火法冶金加工如铅冶炼和铜冶炼,以及电冶金加工工艺,最终实现金属产品的回收制备。

表3 废弃电路板微波热解后金属浸出量 mg·g-1

4 小结与展望

粉碎后的废弃电路板和石墨粉按比例混合后,采用微波热裂解,能有效地回收提取其中的金属物质;热裂解过程中保持惰性环境还能够回收一定量的焦油和裂解气。研究表明,废弃电路板颗粒和石墨粉按照100∶10比例混合能够实现微波裂解能耗最低,金属浸出也显示了最佳效果。

在实现工业化大量处理过程中还应该辅助一定的湿法冶金工艺、配套一定的萃取浓缩、离子交换、电解操作,实现不同金属物质的分离和制备。有机物的回收提取在整个工艺中也是很重要的部分,后期的研究中将进一步对焦油和裂解气进行分析。通过调整热裂解工艺,增加有机物热裂解焦油产率;研发合适的催化剂,使热裂解有机物产品种类降低,最终实现定向裂解制备预期的产品;同时设计合适的装置,实现提供惰性环境的氮气得以重复使用,进一步减少尾气排放,降低工艺成本。