基于激光三角法的火炮身管内膛检测系统设计

杨 璐,王惠源,张鹏军,任冬冬

(中北大学 机电工程学院,太原 030051)

火炮身管是承担弹丸发射的主要部件,在物理、化学以及外部严酷环境的交互作用下内膛表面会出现裂缝、锈斑、灼蚀、线膛磨损和断裂等缺陷[1],身管内膛表面质量在很大程度上影响着火炮的使用寿命、射击精度以及系统可靠性。不管是在身管制造还是维护过程中,对身管内膛表面缺陷的检测都是必检项。在实际检测过程中,需要检测人员肉眼借助光学窥膛系统对内膛疵病进行判断[2],缺乏自动化检测手段以及数据化评判标准。近些年来,科研工作者提出了通过基于三角法的激光扫描技术来还原身管内膛图像的理论,该类检测方法具有检测精度高的特点,但对于系统的设计、安装、定位有很高的要求。

针对目前我军制式火炮口径繁多的特点,设计系统基于激光三角法,采用弹性自适应式定心方案,旨在保证系统检测精度的前提下提高系统通用性,减少检测成本。

1 系统检测原理

传统光学窥膛设备具有自动化程度低、仅能定性检测、检测精度低的特点。随着光电技术、传感器技术、微电子技术和计算机技术的快速发展与应用,国内外学者提出了包括CCD扫描成像法、光纤传感器检测法,以及激光三角法在内的诸多身管内膛表面检测方法[3]。经过反复比较分析,认为激光三角法是一种可靠的身管内膛表面质量检测方法,其优点在于不会对被测物体表面造成损伤,测量元件构成简单,测量点小,抗干扰能力强,精度高,在厚度、粗糙度、三维轮廓、位移等检测领域均被广泛使用。

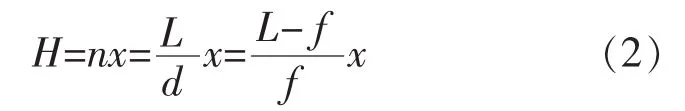

检测时,机械装载与传动系统带动传感器沿身管轴线360°旋转运动。当扫描到内膛表面不平整位置时,由于各扫描点距离传感器的距离不同,接受反射或散射光线的角度会不同,在线性CCD阵列上得到的光斑位置也会不同。由光学成像原理,有

式中:d为像距;L为物距;f为焦距。

扫描点实际距离与成像距离的关系为

式中:H为扫描点实际距离;n为透镜的放大倍数;x为光斑在线性CCD阵列上成像距离。激光位移传感器成像原理如图1所示。

图1 激光位移传感器成像原理Fig.1 Laser displacement sensor imaging principle

信号处理器会根据光斑在线性CCD阵列上成像距离x的变化,计算得出身管内膛表面实际变化况。考虑到单纯通过激光位移传感器采集到其与被测量点的距离信息无法获得身管内膛三维轮廓的情况,在此通过传感器获取数据与编码器输入数据同步处理以得到每个身管截面的二维图像,采用拉绳式位移传感器记录下激光位移传感器的轴向位置变化情况,将每个身管截面图像与所处轴向坐标相匹配,便可以获得内膛三维轮廓。旋转驱动装置选用带有编码器的集成式电机,故对编码器的安装不做讨论,位移传感器则通过拉绳头部与直行驱动装置后端面采用外螺纹连接。

2 内膛检测系统设计

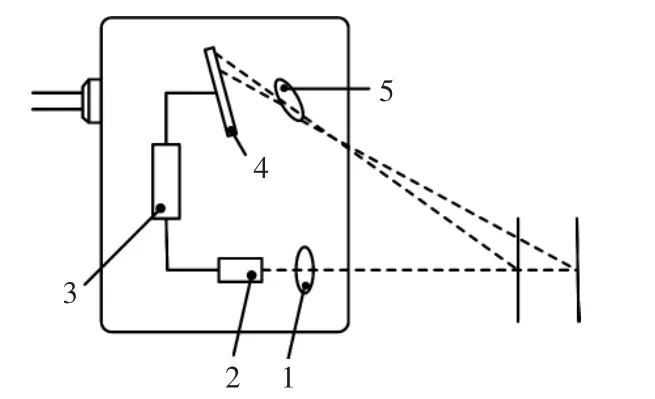

所设计的火炮身管内膛表面检测系统,利用基于三角法的激光位移传感器作为核心检测部件,包括激光测量系统、机械装载与传动系统、机电控制与数据处理系统三部分,如图2所示。其中,采集数据通过基于MatLab的数据处理模块还原内膛三维轮廓,从而定量地分析身管内膛表面质量,具有性能稳定、通用性强、检测精度高的特点,为火炮系统的正常发射提供了有力的保障。

图2 火炮身管内膛检测系统组成Fig.2 Composition of artillery barrel innerbore detection system

2.1 机械装载与传动系统设计

机械装载与传动系统为激光位移传感器提供了安装平台,在带动传感器完成采集身管内膛表面数据所需的各项运动的同时保证了其旋转中心始终与身管轴线重合,而定心准确度将在很大程度上影响着检测精度。该系统的组成包括装有弹性自适应式定心机构的旋转驱动装置、直行驱动装置以及传感器安装支架。

旋转驱动装置的弹性自适应式定心机构如图3所示。该机构的滚轮架上加装有3个在两端具有角接触球轴承的滚轮,滑套与定位导套之间通过定位精度较高、只允许自由移动而不能自由转动的H6/g5间隙配合连接,滚轮架、两调节连杆、两滑套在平面上构成一双滑块机构,滑套上均匀地开有4个连接调节连杆的转动销孔,4套双滑块机构互成90°地布置在与定位导套同心的圆周上,在滑套与定位导套端面之间加装弹簧。在自由状态下,4个滚轮架上的滚轮形成直径为160 mm的圆周。当系统进入身管后,自适应式定心机构会在内膛壁作用下径向同步压缩至目标口径,在满足系统通用性要求的同时保证了良好的定心效果。

图3 旋转驱动装置的弹性自适应式定心机构Fig.3 Flexible adaptive centering mechanism of rotary drive installation

系统传动原理为:旋转驱动装置中心轴的前后两端通过正装深沟球轴承的方式保证定心精度,中心轴末端使用同轴精度相当高的H7/k6过渡配合连接传感器支架,并使用螺母锁死,装有编码器的集成式步进电机通过中心轴带动传感器绕身管轴线旋转运动;直行驱动装置通过圆锥齿轮机构改变步进电机的传动方向并带动后轮轴转动,后车轮的转动将推动系统整体沿身管轴线直行。机械装载与传动系统结构如图4所示。

图4 机械装载与传动系统结构Fig.4 Structure of mechanical loading and transmission system

2.2 机电控制系统设计

机电控制系统的控制原理如图5所示。步进电机驱动器与PLC采用阳极共接法连接,PLC发出脉冲信号并将其传递给驱动器,驱动器根据脉冲信号实现对电机方向、转速、位置的控制;激光位移传感器控制器中的CMOS器件将光信号转换为电信号,放大单元放大信号,将产生的模拟信号输入A/D信号转换模块,A/D模块将其转化为数字信号,数字信号传入PLC并存于其数据寄存器中;编码器的输出信号为二进制码,单圈和多圈数据连接PLC输入I/O口X端,数据同样存于PLC数据寄存器中;位移传感器输出方波ABZ数字信号,信号输入PLC也存于数据寄存器中;PLC通过RS-232通讯接口与计算机通信,并将采集数据传入计算机的测试软件中,通过数据处理模块做进一步处理。

图5 机电控制原理Fig.5 Electromechanical control principle

2.3 图像处理模块设计

2.3.1 数据前处理

在系统检测过程中,由于机械振动、传感器测量误差以及光线、噪声等环境因素的影响,PLC传入计算机的原始数据存在一定的无效数据点、冗余数据点和噪声点,在三维轮廓生成前需对原始数据进行一定的前处理,以保证图像还原质量。

激光位移传感器的配套软件会将获取到的数据导入Excel表格中,有效数据点的数值应在±3 mm范围内;对于某些由于光的反射干扰、光线不足或过强等原因产生的无效数据点,系统会赋予默认值-99.99 mm。因无效数据点会影响内膛轮廓还原效果,故采用邻近点的算数平均值代替该无效点,具体计算流程如下:

1)依次搜索点云数据中xi=-99.99的无效数据点;

2)搜索出以 xi为中心、2.5 mm×2.5 mm 的正方形窗口中的数据点,判定是否存在有效数据点,若存在,则xi=∑xk/Ni,式中:xi为无效数据点;xk为该区域内所有的有效数据点;Ni为该区域内有效数据点的个数。

3)若不存在则将正方形窗口边长扩大2.5 mm继续搜索。以此类推,直至找到有效点并对其进行替换为止。

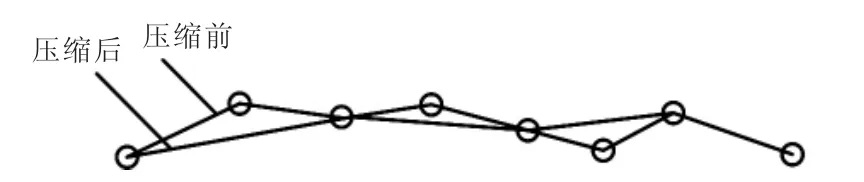

测试系统采用超高精度激光位移传感器,每秒种的测量将产生数万个数据点,这些数据点中包含有大量冗余数据,会增加图像还原的时间与难度,因此需要在保证图像还原精度的前提下对点云数据进行压缩。在此采用均匀采样法进行等比例压缩,具体方法如图6所示。

图6 均匀采样法压缩数据Fig.6 Uniform sampling method to compress datum

图中,x和y方向的数据分别按照2个数据点作为1个计数单位进行划分,每个计数单位直接取得第1个数据点而忽略掉第2个数据点,以此方法依次采集,这样将x方向上的数据量直接减少为原来的1/2,y方向的数据也减少为原来的1/2。这样,点云数据量将压缩为原来的1/4,在保留轮廓特征的前提下,提高了数据处理效率。

为了降低或消除噪声点对于身管内膛表面还原效果的影响,应对点云数据进行去噪和滤波处理。在此,采用距离判别法对还原图像进行去噪工作,具体原理如下:搜索找到每条轮廓曲线的起点和终点,利用最小二乘法对曲线上的点进行拟和,得到一条与之对应的曲线;根据轮廓形状将拟和曲线阶数设置为3或4阶,设ε为允许误差,计算出除了起点和终点以外轮廓曲线上其余各点到拟和曲线的欧式距离ei。若ei≥ε,则认定该点为噪声点并加以去除。

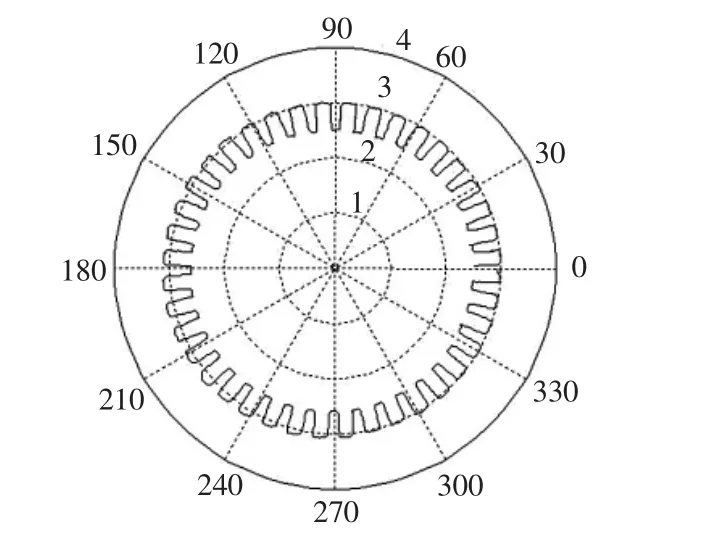

在去除噪声点之后,需要对数据进行滤波处理,以减少三维轮廓毛刺。在此,采用中值滤波法,具体方法如下:选择某种形式的二维窗口,将窗口内的数据点按照值的大小依次排序,用生成数列的中值代替要处理的数据,数据滤波前后轮廓曲线如图7所示。该方法的优点在于,在消除毛刺取得很好效果的同时保留了图像细节特征。

图7 中值滤波法处理轮廓曲线Fig.7 Median filtering method for processing contour curves

2.3.2 截面图的拼接融合

由于机械系统定心误差的存在以及被测表面为凹凸不平的弧面等原因,会发现在轮廓拼接处出现间隙以及不平整的现象,因此需要数据处理软件采用适当的图像拼接方法对截面轮廓进行拼接融合。在此,采用加权算法对身管截面轮廓进行过拼接,设 1条轮廓曲线方程为z1(x,y),与之相邻的轮廓曲线为z2(x,y),拼接后的轮廓曲线z(x,y)为

其中a+b=1,0<a<1,0<b<1

可以通过合理选择其值来改善图像拼接效果。

2.3.3 身管内膛三维图像的生成

基于MatLab的数据处理模块的具体工作流程如下:

①将激光位移传感器采集的点云数据进行无效替换、数据压缩、去噪和滤波等前处理;

②对指定x-y平面区域按照一定大小进行分格;

③将点云数据与编码器输入数据,通过数据处理模块同步处理,获得每个身管截面的点云切片,从而生成网格图;

④每个点云切片与位移传感器输入的z轴坐标相匹配,将身管截面二维图像置于三维坐标中;

⑤点云切片采用加权算法进行拼接;

⑥对拼接后的图像进行色彩填充形成三维轮廓图,还原身管内膛真实情况;

⑦将三维图像展开生成内膛质量扫描图,由该图判断火炮身管内膛疵病的位置和大小。

3 试验与分析

我国军队装备的制式火炮口径繁多,在系统检测范围内以口径为122 mm的火炮最为典型,使用该口径的火炮约有9种,其中包括榴弹炮、自行榴弹炮以及火箭炮等。文中,以该口径身管作为研究对象,完成系统验证性试验。该身管的内膛阴线深度d=0.95 mm;阴线直径为d1=123.9500.15mm,阳线直径为d2=121.9200.15mm。

身管内膛检测系统的运动控制、数据读取、图像生成、结果分析均通过系统测试软件来实现。软件界面如图8所示。

图8 火炮身管检测系统界面Fig.8 Artillery barrel detection system interface

根据激光位移传感器与编码器采集数据同步处理可以得到身管截面图像,根据该原理还原得到一截面的点云切片,如图9所示。

图9 身管截面点云切片Fig.9 Point-cloud slice of barrel section

将每个截面的点云切片与位移传感器输入数据相匹配并进行拼接融合后,可以得到身管内膛三维图像,将其展开后得到内膛质量扫描图,其中一区域图像如图10所示。

图10 火炮身管质量扫描图像Fig.10 Artillery barrel quality scanning image

图中,灰色区域表示不存在疵病,其它颜色显示区域为疵病所在位置,且颜色越深表示疵病的凹陷程度越大,也可根据颜色区域的大小来判断疵病的大小。

在激光位移传感器扫描身管内膛的过程中,系统监测到输入数据突变点群,轮廓图像如图11所示。由图可见,该疵病位于阴线表面,且在该截面上疵病的最大深度为0.083 mm。

图11 突变点群图Fig.11 Mutation point group diagram

在图10所示的内膛质量扫描图中的位置1处,找到该突变点群所对应的疵病,根据分析得出:该疵病中心位于距离炮口约371 mm的位置,疵病面积约10.2 mm2,平均深度0.096 mm,最深位置深度0.115 mm;使用窥膛设备观察该位置,其真实图像如图12所示,通过比较分析得出实际情况与系统检测结果相一致。

图12 身管内膛疵病位置真实图像Fig.12 Real image of barrel inner bore disease position

4 结语

介绍了一种基于激光三角法的火炮身管内膛表面检测系统。该系统采用弹性自适应式定心方案,可对口径在120~155 mm范围内的约25种常规火炮身管内膛进行检测,激光位移传感器的重复检测精度达到0.02 μm,机械装载与传动系统定心精度根据理论计算为±0.011 mm;采集数据通过基于MatLab的图像处理模块还原身管内膛表面图像,通过还原图像可以实现对火炮内膛疵病的量化检测,满足了生产维护过程中的任务要求,对提高检测精度与自动化程度都有很好的参考价值。