基于LabVIEW的压缩机热态特性测试系统设计

王增丽, 李凤迪, 王 皓, 李 强 , 冯全科

(1. 中国石油大学(华东)化学工程学院, 266580 青岛; 2. 西安交通大学 能源与动力工程学院, 710049 西安)

在经济全球化和工程技术人才国际化的驱动下,我国高等学校人才培养模式逐渐向国际通用的工程教育认证模式转变[1-4],高校更加重视对学生创新精神、创新意识和创新能力的培养[5-7]。中国石油大学(华东)的过程装备与控制工程专业已于2017年通过工程教育认证。该专业坚持过、装、控“一体两翼”的专业培养模式,进一步加强工科学生自主创新能力和工程实践能力的培养。

“过程流体机械”课程是中国石油大学(华东)过程装备与控制工程专业的核心专业课程。由于该课程具有应用性和实践性强的特点,因此相关实验教学对于提升学生实践素质和自主创新能力非常重要。学校针对以往“过程流体机械”课程实验教学内容陈旧且固定不变、教学方法落后的问题进行改革[8-13]。为了适应新工科建设及工程教育认证的要求,增加流体机械类课程实验教学系统的开放性和可扩展性,以强化学生自主创新能力和工程实践能力的培养,提高学生的协同合作意识。本文研究设计一个压缩机热态特性测试系统,以实现压缩机负载状态工作特性的测试。系统利用LabVIEW中的NI-DAQmx数据采集模块完成测试数据的采集、存储、修正处理及波形显示,可用于多类型创新实验,满足工程教育认证及新工科建设对学生工程实践能力及自主探索能力培养的需求。

1 测试系统总体设计

压缩机热态特性测试系统利用LabVIEW虚拟平台中的NI-DAQmx数据采集模块,实现不同压力载荷和温度载荷共同作用下相对运动部件的变形情况的测试,进而为压缩机的设计提供更多的依据。容积式压缩机种类很多,但热态变形特性测试的方法基本相同。本文以单螺杆压缩机为例进行测试系统的设计。

该测试系统测试的是压缩机在压力载荷和温度载荷共同作用下相对运动部件的变形,并且需要连续、稳定地改变压力和温度进行测量。与传统的性能测试试验台不同的是,该测试系统无需一个完整的压缩机,并且不需要在操作工况下进行测试。主要利用箱体内的温度和压力变化来模拟实际的工作过程。实验台主体结构是一个箱体,内部安装压缩机的一对相对运动部件,配上增压系统和升温系统,并设置测点、布置传感器,传感器测出的数据通过数据采集卡将模拟信号转化为数字信号,再导入到LabVIEW中进行数据的采集与处理。故设计了一个可以增压和加热并且密闭的箱体,里面放置安装好的螺杆和星轮,由外电机驱动连续运转。测试系统如图1所示。

图1 测试系统图

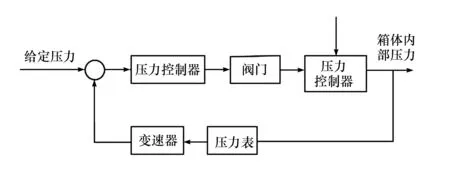

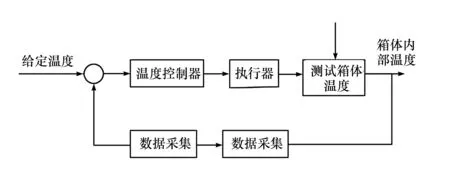

为连续改变温度和压力并进行测量,测试系统的工艺流程设计主要是增压过程和升温过程的设计。增压系统的气体介质选用空气,测试箱体通过增压管路与空压机连接,同时设置一个负反馈系统来控制测试箱体内的压力。主要设备有增压管路、阀门、空压机、压力表等,具体的控制过程如图2所示。与增压系统类似,升温系统的控制也是负反馈控制,主要组成部件为可调节电加热器、热电偶温度传感器。控制过程的方框图如图3所示。

图2 增压系统方框图

图3 升温系统方框图

测试过程为:启动空压机给测试箱体升压到指定的压力,并通过压力负反馈系统控制空压机启闭,保持压力的稳定。启动电压热器加热到测试温度,并通过温度负反馈系统控制电加热器以保持稳定的测试温度。启动电机,电机带动啮合副运动,模拟压缩机输送气体的过程。对啮合副变形的测试由电涡流传感器实现,箱体的变形则通过应变片测试。电涡流传感器及应变片输出的电压模拟信号经过数据采集卡转化为数字信号,然后输入计算机进行数据处理。因为需要分析不同温度载荷及不同压力载荷下啮合副的变形情况,因此需要连续改变温度和压力进行测量,传感器的位置由测试需要来确定。

本实验改变了传统的压缩机性能测试系统采用常规仪器及人工采集数据的方法,改用计算机控制的测试系统,测试功能由虚拟仪器实现,突破了传统仪器在数据处理、显示、传送、存储等方面的限制,使用户可以方便地对其进行维护、扩展和升级等[14]。

2 数据采集系统设计

数据采集系统的设计,是在LabVIEW软件平台上实现压缩机相对运动部件热态变形数据的采集、存储、处理及显示,并完成数据采集及处理的模拟。本测试系统选用NI公司的NI PCI-6221数据采集卡[15]。

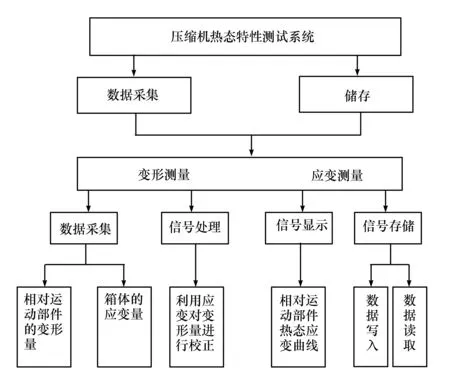

单压缩机热态特性测试数据采集系统利用LabVIEW软件平台的优势,采用结构化的设计和模块化编程思想进行设计,其软件结构如图4所示。

图4 测试系统软件结构

2.1 数据采集模块

数据采集(data acquisition,DAQ)是基于LabVIEW软件所建立的数据采集系统或自动测控系统的重要功能之一。在压缩机热态特性测试系统中,数据采集模块是系统的关键。

典型的基于PC的DAQ系统包括传感器、信号调理模块、数据采集、硬件设备以及安装有DAQ 软件的PC。

传感器和信号调理模块对于数据采集系统是不可缺少的设备,其主要功能是采集系统外部各种物理量并将其转换为所需要的电信号,之后经信号调理电路对电信号进行放大,以便获得与数据采集卡输入范围的匹配[15]。

数据采集卡的作用是将采集到的模拟信号转换为数字信号,得到的数字信号进入后台计算机分析处理后,最终以界面、图形、声音等方式实现人机交互功能。

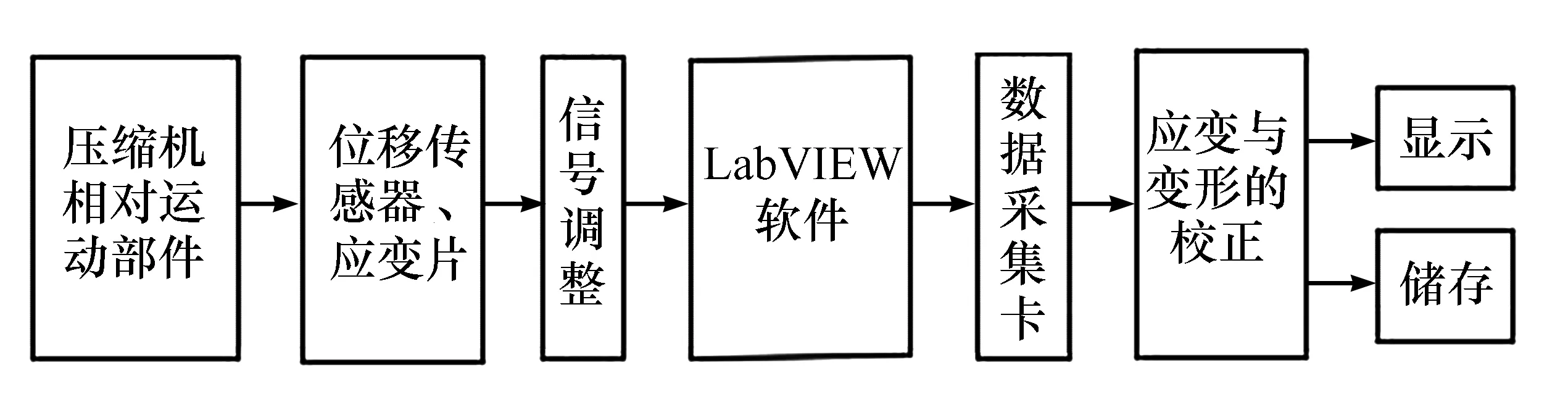

本文中所设计的测试系统结构如图5所示,其中各参数信号的测试过程在试验台上进行。当电机运转稳定后,通过位移传感器和应变片所测得的信号经过数据采集卡进入LabVIEW测试平台,由设计的程序进行显示、处理和分析。

图5 单螺杆压缩机啮合测试系统硬件配置图

2.2 主程序设计

主程序是由一个选项卡控件集成了数据模拟输入控件、数据采集及存储模块、数据处理模块而成的。该程序主要测试星轮齿侧和螺杆齿槽侧等压缩机内部主要相对运动部件在不同压力载荷和温度载荷的形变情况,记录测出的数据并进行保存。但是直接测得的数据并不能作为相对运动部件变形的依据,因为轴和箱体在压力载荷和温度载荷也会产生形变,而箱体的变形直接引起轴向位置的变化,所以需测出箱体和轴的变形需在数据处理中进行修正。

测试系统的前面板主体为选项卡控件,有4个按钮分别对应数据输入、数据采集及存储、数据处理、停止按钮等4个功能。通过总程序即可实现对测试系统的所有操作。选项卡内部分别为数据输入参数设置面板、数据采集波形图、数据处理后的波形图,由这些图可以清楚地看到被测点的变形情况。

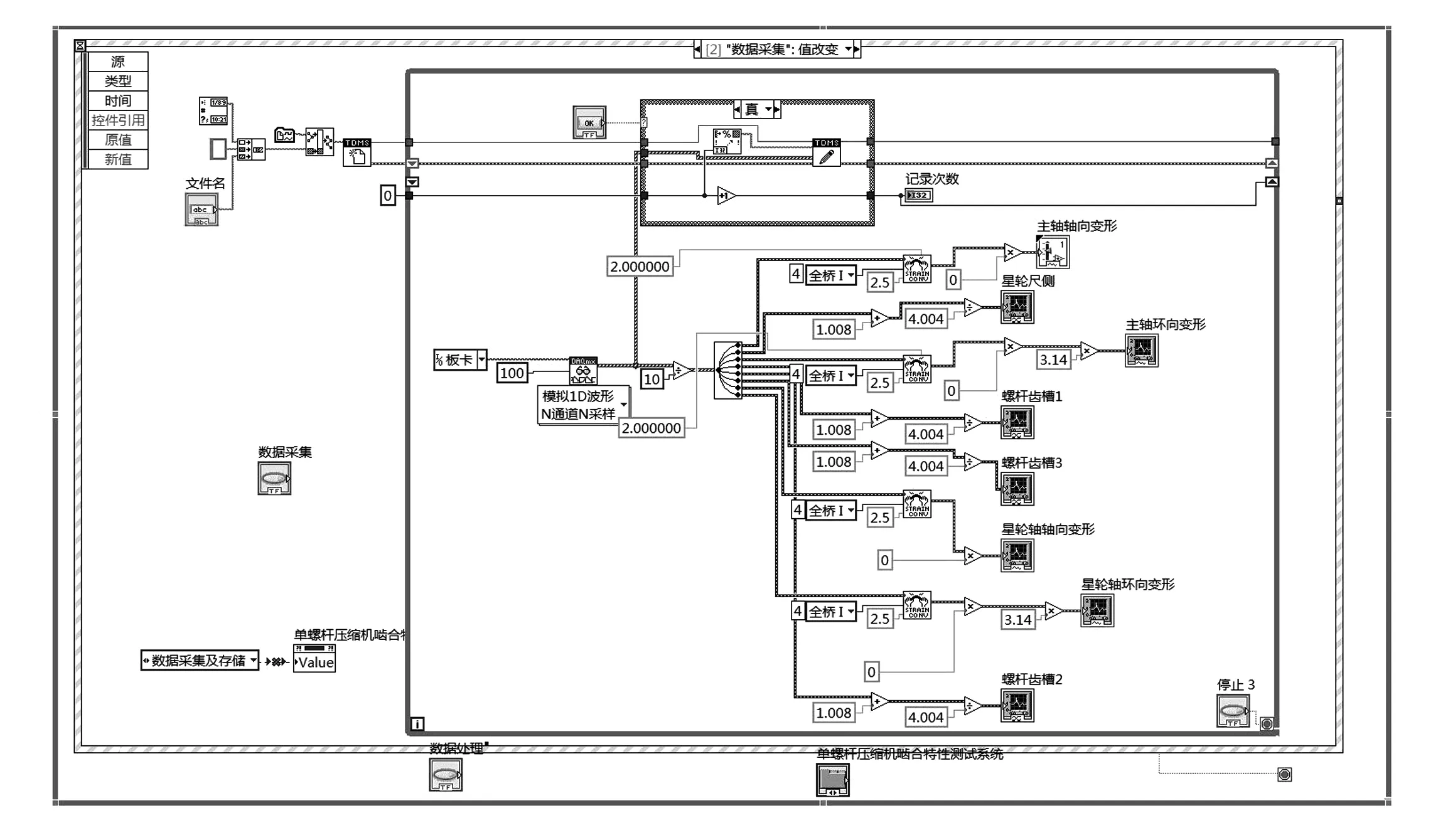

图6为总程序的后面板,也就是程序框图面板。本程序采用了while循环、事件结构和条件结构,实现了在选项卡控件中对不同程序的调用。选项卡子控件采用事件结构,设置了4个事件,分别为数据输入值改变、数据采集值改变、数据处理值改变、超时。创建选项卡控件的属性节点,类型为值,分别在各自的事件结构中完成属性节点的调用,创建布尔控件,其目的在于启动数据结构,可以看作启动按钮。最后,在各个事件结构中添加各自的子程序,在前面板中相应的位置布置控件,并且添加各个事件结构的条件。

在该程序中,数据采集部分的程序十分重要,源程序也十分复杂。NI公司的数据采集卡集成了大部分子VI,运用NI采集卡时,直接利用NI-DAQmx驱动程序调用相关模块VI完成相关的测试工作。

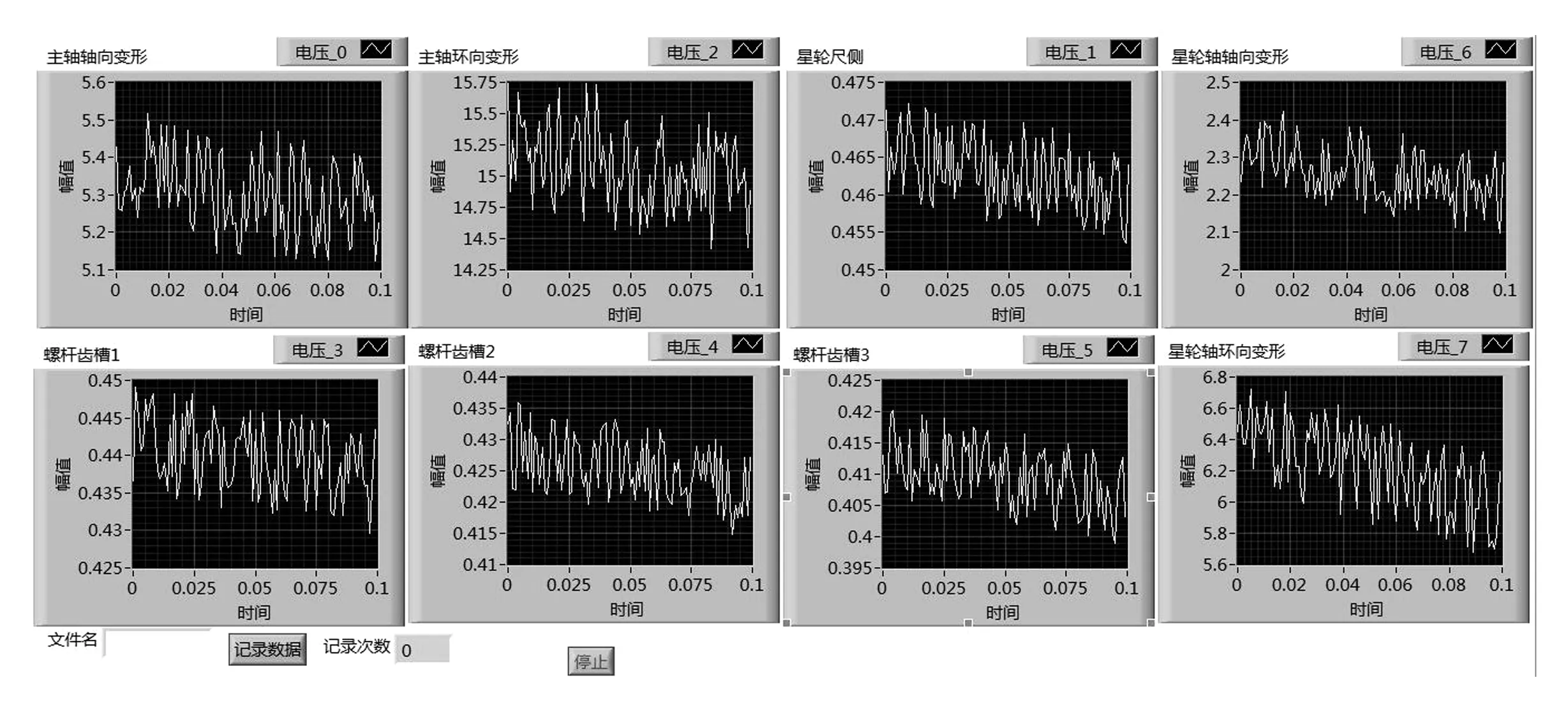

3 模拟数据测试

为检验该测试系统的有效性,选取标准信号源进行测试。利用DAQmx模块中的模拟波形(正弦信号)作为输入仿真信号。测试系统需要进行模拟输入和模拟采集数据,以便验证测试系统是否能够工作。模拟得出的波形图如图7所示,输入的8个信号源实时显示且处于波动状态,证明该系统能够正确实现数据的采集、存储和显示。

利用该测试系统,可以实现不同类型压缩机等流体机械相对运动部件热态变形特性的测试。一方面,它可以改善“过程流体机械”课程实验教学过程只能进行工作性能测试、不能实时显示其相对运动部件热态特性的缺点;另一方面,它改善了目前实验系统开放性和可扩展性差的问题,可以为学生开展创新性实验提供平台,供学生进行自主设计实验,选择不同类型的压缩机,进行热态特性的模拟和测试。测试的结果能够完整导出并进行分析,从而提高学生分析和解决工程实际问题的能力,对于提升学生的工程实践能力和自主创新能力,保证工程教育认证工作及新工科建设工作的顺利进行都具有积极的作用。

图6 主程序后面板

图7 模拟采集的信号波形

4 结语

压缩机热态特性测试系统实现了压缩机负载状态相对运动部件变形特征的测试。此外,在明确测试系统结构、合理选择传感器和数据采集卡等硬件的基础上,采用LabVIEW软件和配套的NI硬件设备及数据采集驱动NI-DAQmx设计的数据采集系统,实现了测试数据的采集、存储、修正处理及波形显示。实验系统模块化程度高、界面直观、开放性和可扩展性较好,有助于学生创新性实验的设计和开展,为传统实验教学方法提供补充,具有较高的教学实用性。