输气管道气液联动阀绝缘卡套烧蚀案例研究

, ,,,,

(1.广东省天然气管网有限公司,广东 广州 510425; 2.北京安科管道工程科技有限公司,北京 100083)

随着高压(特高压)直流输电线路和油气管道的大规模建设,管道沿线阀室遭受的直流输电线路干扰越来越严重[1-7],逐渐出现了引压管、绝缘卡套等重要零部件发电烧蚀的现象[8],阀室中这些零部件的安全对于管道干线的安全至关重要,一直以来受到人们的高度重视[9-11]。

2013年12月24日,广东某天然气分输站气液联动球阀 BV1101的 Line Guard 控制箱两根引压管之间管箍连接处出现小部分融化和引压管焦灼情况,同时安装于引压管上的绝缘卡套表面颜色发黑,处于该绝缘卡套正上方的引压管也有发黑的印记,且离绝缘卡套左侧约5 cm位置的塑料管卡下端被完全熔化,离绝缘卡套右端约18 cm处的塑料管卡下端也有熔化的现象。

将绝缘卡套拆卸下来之后,可以看到绝缘卡套内部的绝缘垫片已熔化仅余下端部的一小部分。气液联动阀是天然气管道阀室和站场内的重要设备,在紧急情况下自动关闭阀门,切断下游管线,阻止天然气大量泄漏。作为气液联动阀的组件之一,绝缘卡套对于维护管道的安全运行有着重要的作用。为找出引发事故原因,为今后的安全生产提供行之有效的技术支持,需要及时对潜在的问题进行评估,并提出经济可靠的防护措施。

1 实验室测试

1.1 形貌测试

利用电火花线切割的方法将放电烧蚀的绝缘卡套组件进行切割,并对其进行宏观观察。之后,为了分析和判断失效样品的金相组织形态及弧坑深度,利用扫描电镜(SEM)和能谱仪对失效绝缘卡套部件的变径管和螺帽部分进行分析。

1.2 烧蚀产物X射线衍射(XRD)分析

从现场收集绝缘卡套组件的烧蚀黑色产物,利用XRD进行物相分析。

1.3 完好绝缘卡套性能测试

为了解绝缘卡套的原始性能参数,为失效原因查找提供对比,对厂家提供的未经安装的绝缘卡套进行了绝缘性能测试和击穿耐压性能测试。试验中所使用的绝缘卡套为Swagelok产品,型号SS-4-DE-6,与分输站内发生烧蚀事故的绝缘卡套为同型号产品。

1.4 冲击电压叠加直流电源测试

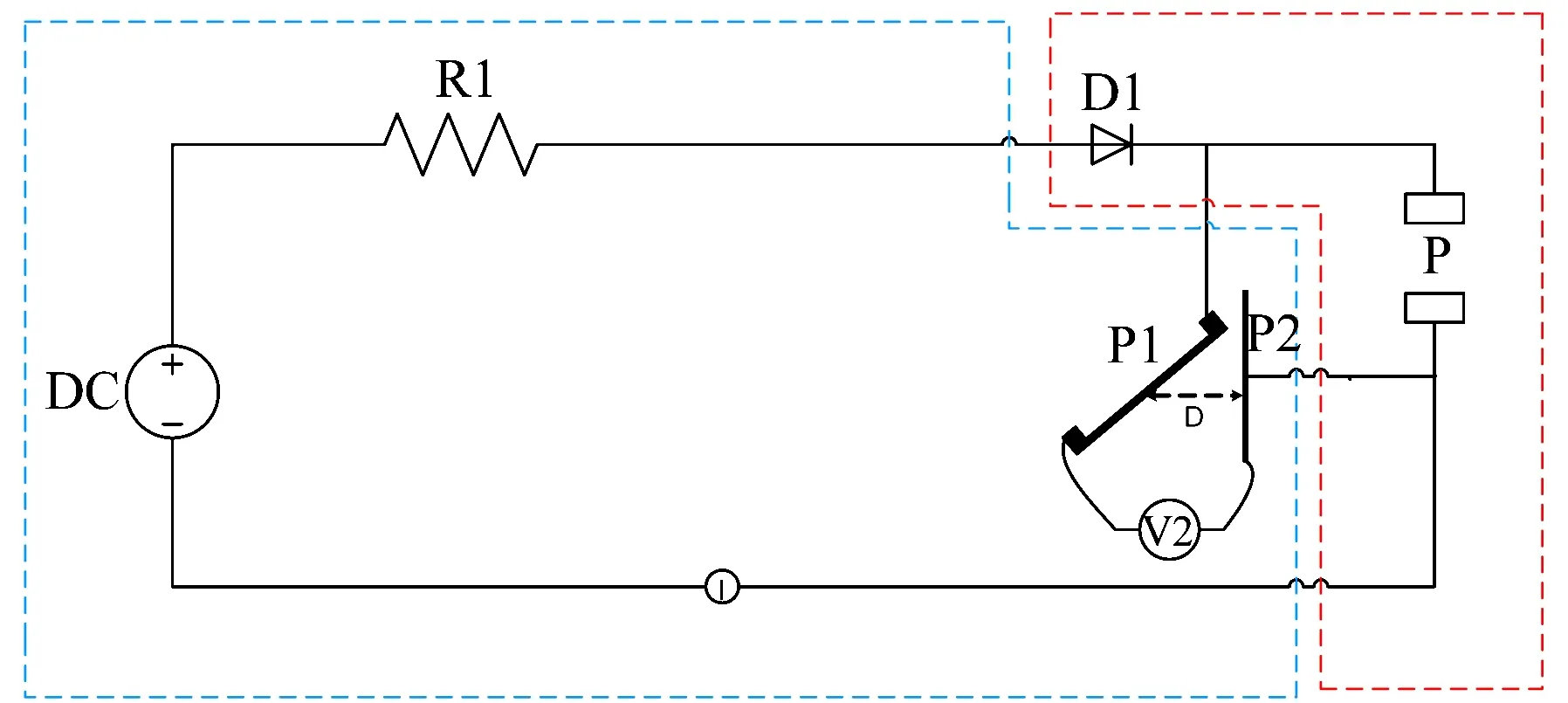

冲击电压叠加直流电源试验模拟电路见图1。其中R1为限流电阻,电阻值为1.4 Ω,P为安规测试仪,用来产生冲击电压,规格为100 V/50 A,P1和P2代表绝缘卡套两端。

首先利用安规测试仪向绝缘卡套两端施加冲击电压,冲击电压限值设置为5 kV,在进行下一步系列测试前对绝缘卡套进行8次放电击穿。击穿后测试绝缘卡套在50 V时绝缘阻抗是4 MΩ,再次进行交流击穿的电压为200 V,再次进行直流击穿的电压为70 V左右。

图1 绝缘卡套烧蚀试验模拟电路

按照试验电路连接好电路后,进行如下系列测试:

(1)关闭安规测试仪不提供冲击电压,将绝缘卡套两端通过限流电阻R1连接到直流电源的正负极,开启直流电源,施加10 V至100 V的电源电压,每次测试直流电源电压增加10 V,观察绝缘卡套能否放电。

(2)关闭直流电源,开启安规测试仪,施加冲击电压到绝缘卡套两端,冲击电压限值设置为500 V,测试观察绝缘卡套能否放电。

(3)直流电源和安规测试仪同时开启,直流电源设置的电流限值为45 A,施加10 V至100 V的电源电压,每次测试直流电源电压增加10 V。

试验结束后,测试烧蚀后的绝缘卡套两端电阻。

2 测试结果与分析

2.1 宏观形貌分析

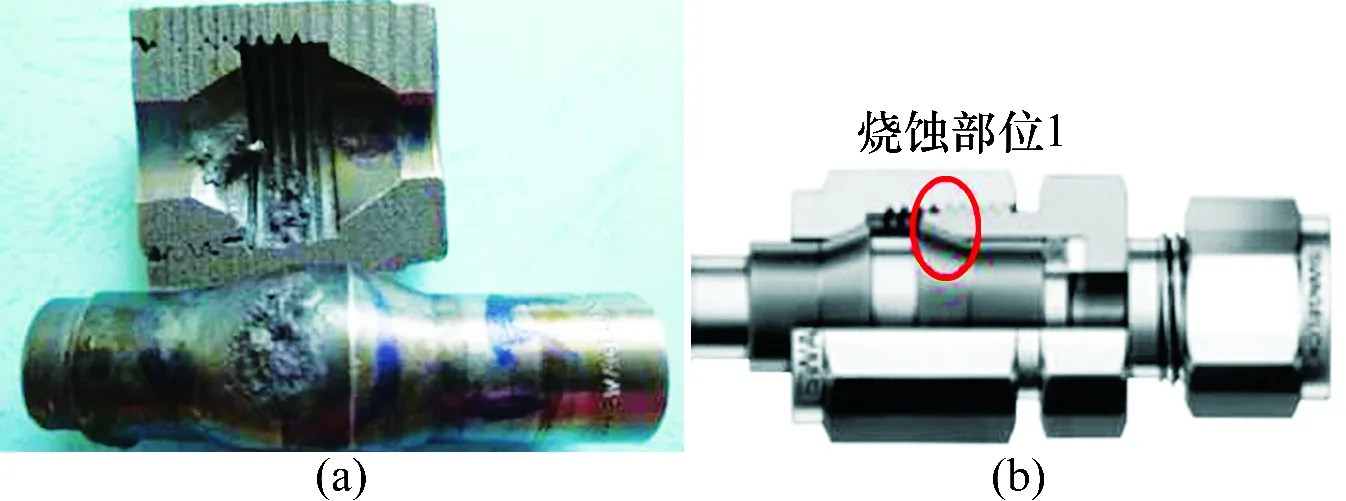

采用电火花线切割设备剖开绝缘卡套组件之后,发现带凸台的变径管存在多处烧蚀的瘤疤,最大的一处中心位于带凸台变径管的斜侧面上,刚好与带螺纹的外六角螺帽处烧蚀瘤疤相对应,值得注意的是,外六角螺帽上除了有烧蚀瘤疤外,还可以看到与之对应的内六螺栓上存在机械损伤痕迹,螺栓端头被挤压剪切而凸起,见图2。从匹配螺栓和螺母上的螺纹牙都可以看到明显的机械损伤痕迹,推测是引压管安装过程中的违规装配所致。根据Swagelok绝缘卡套供应商的安装说明可知,安装过程中禁止将扳手卡于六角螺母上进行借力。观察绝缘卡套失效损伤部件可知,该绝缘卡套的安装过程中存在着不规范施工。

图2 变径管及螺帽内部烧伤形貌及位置

带凸台变径管除了在斜侧面存在烧蚀的瘤疤外,于端部处也存在多处烧蚀瘤疤。切割剖开绝缘卡套组件后,端部的喇叭形聚酰胺—酰亚胺绝缘件、碳氟化合物(FKM)橡胶密封圈以及聚四氟乙烯(PTFE)垫圈已消失不见,推测为放电烧蚀过程中被高温熔融气化。带凸台变径管的烧蚀瘤疤较大,而接头处内表面只见较浅的烧蚀痕迹,见图3。

图3 变径管端部及卡套接头内部烧蚀

2.2 微观分析

2.2.1 变径管

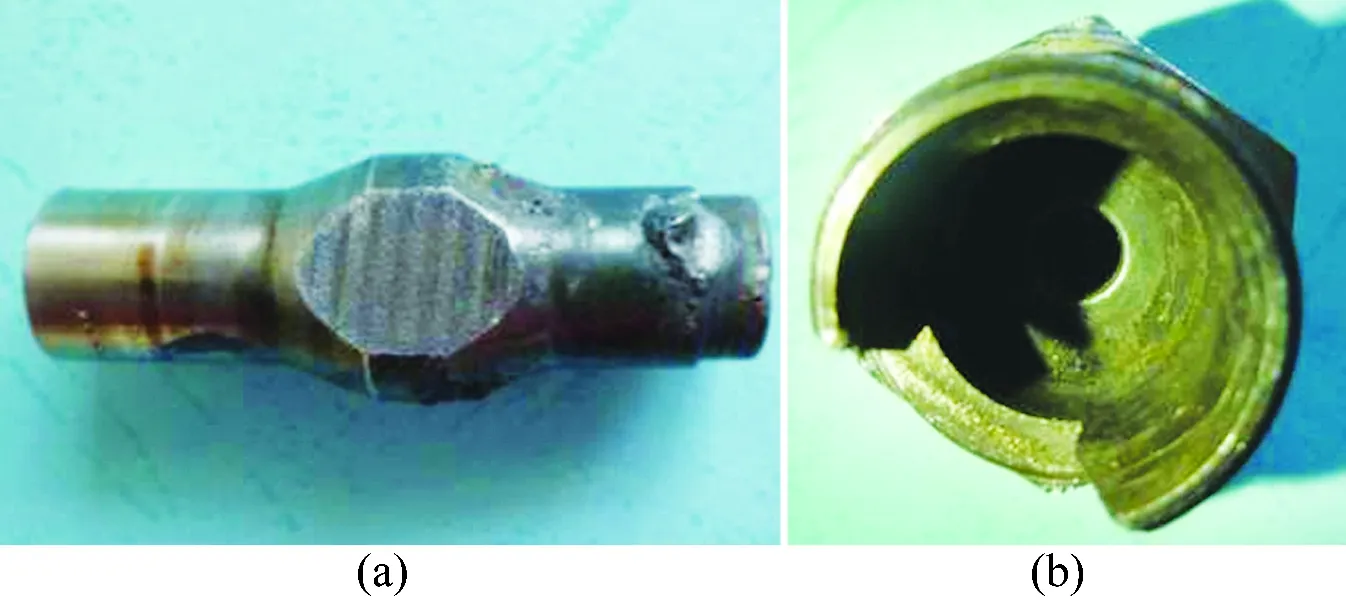

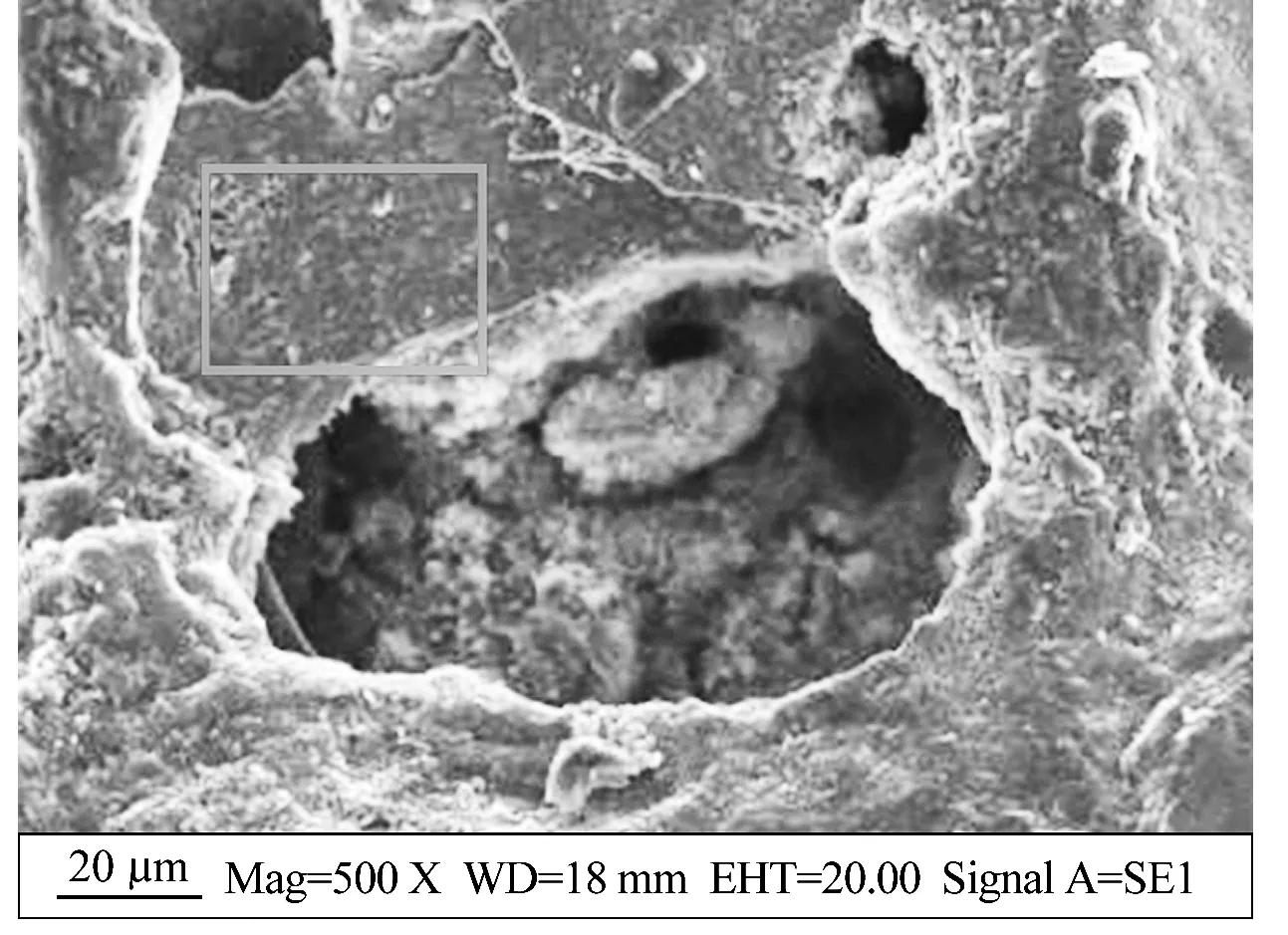

1号绝缘卡套组件变径管处烧蚀坑的SEM分析见图4。从图4可以观察到熔融凝固及烧蚀孔形貌,烧蚀区高低起伏不一,分布分散,原因是材料在烧蚀过程中,表层组织受电弧作用而形成熔池。由于温度以及电弧力的作用,使熔池内的小液滴飞溅出烧蚀区域,形成表面凹陷区域。一部分熔融液滴未能飞离烧蚀区域而落回材料表面,凝固冷却后形成了烧蚀区域内的凸起物,见图5。烧蚀形貌及扫描电镜能谱分析见图6。烧蚀孔的形成与熔融液滴自身的结合力以及颗粒飞溅的作用有关,也有可能是熔融液体中的气泡破裂后形成。

能谱分析表明,Fe,Cr,Mo和Ni为不锈钢基体所含元素,烧蚀后O含量明显提高,主要生成铁氧化物(Fe2O3和Fe3O4)。除了产生大量的铁氧化物之外,烧蚀孔周围来自于基体的Cr元素聚集。部分区域Si元素含量较高,夹杂微量的Br,疑似熔融密封胶圈的产物残留。

图4 烧蚀产物显微形貌

图5 凸起物形貌及能谱分析

图6 孔洞烧蚀形貌及能谱分析

2.2.2 螺 帽

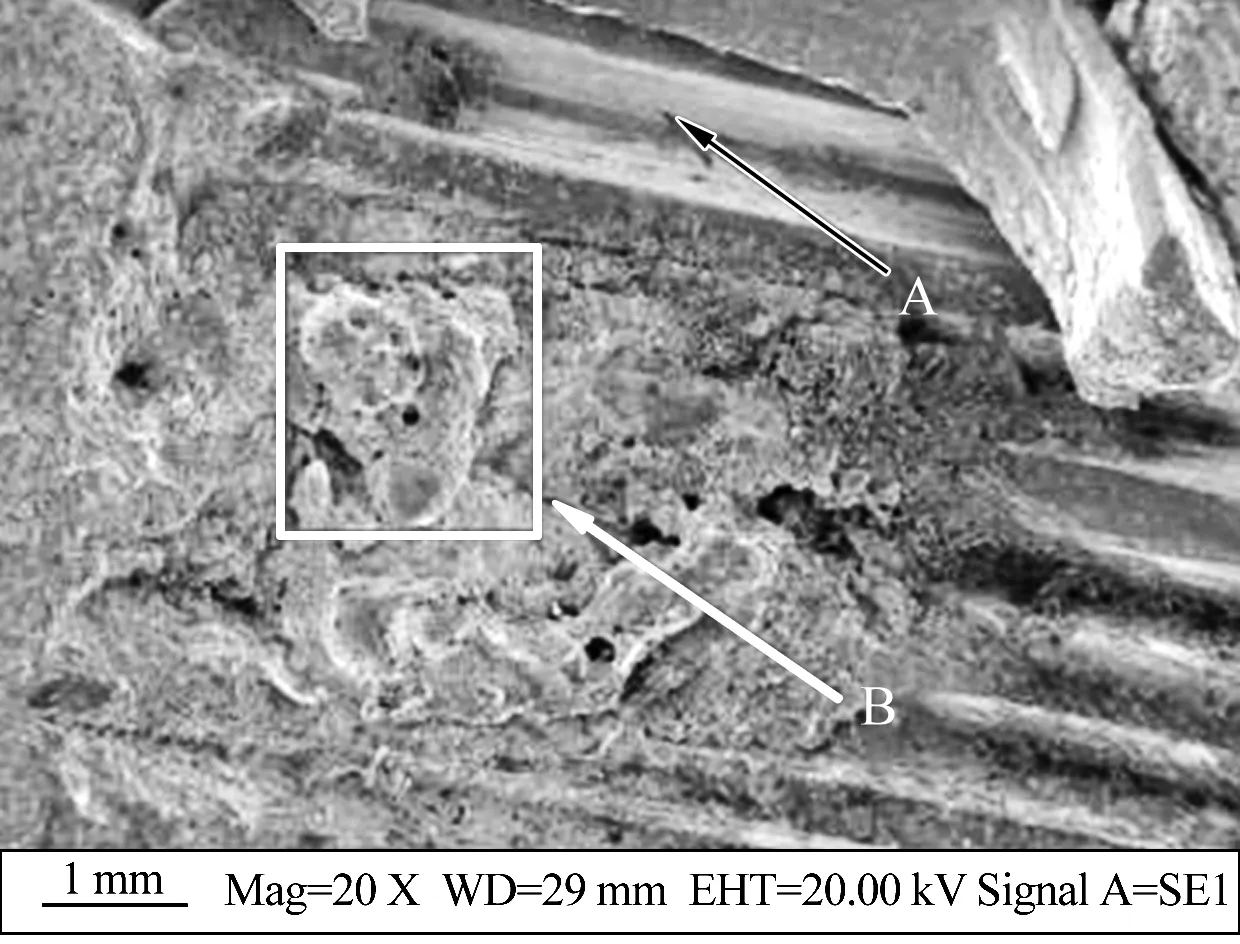

螺帽处烧蚀坑的SEM扫描电镜分析见图7。烧蚀区同样高低起伏不一,分布分散,从中可以观察到熔融凝固及烧蚀孔形貌,同时也可以观察到烧蚀孔洞,与变径管烧蚀瘤疤的显微形貌相类似。由图7可以看到烧蚀区B与螺纹基体A的明显分界,以及螺纹牙的机械损伤翘起。

图7 烧蚀产物显微形貌与螺纹基体

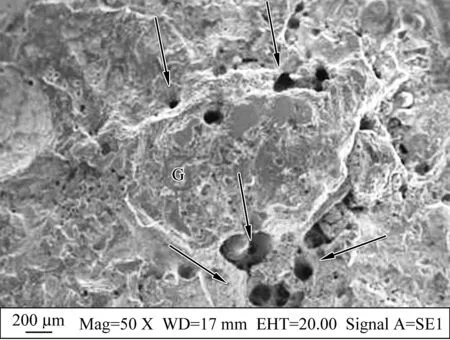

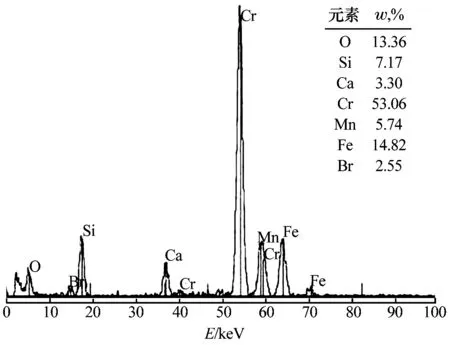

烧蚀产物裂纹形貌及SEM能谱分析见图8。图8中烧蚀产物的箭头指示区域产生了烧蚀裂纹,裂纹主要由大块颗粒的根部产生,扩展倾向明显。能谱分析发现,部分区域Si元素含量较高,夹杂微量的Br,疑似熔融密封胶圈的产物残留。Fe,Cr,Mo和Ni为不锈钢基体所含元素,烧蚀后O含量明显提高,主要生成铁氧化物(Fe2O3和Fe3O4)。

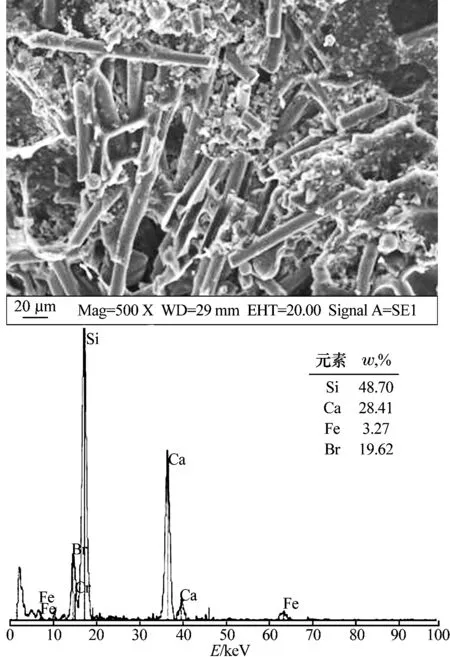

烧蚀产物有棒状结晶烧蚀形貌,见图9。能谱分析表明含有大量的Si和Ca元素,应为绝缘密封材料烧焦后对表层造成的污染。

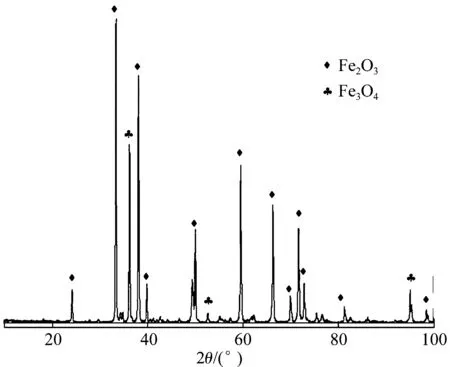

2.3 烧蚀产物XRD分析

对现场收集绝缘卡套组件的烧蚀黑色产物进行物相分析,结果见图10。

图8 烧蚀产物裂纹形貌及SEM能谱分析

图9 烧蚀产物棒状结晶形貌及能谱分析

从图10可以看出,该黑色产物主要为铁的氧化物(Fe2O3和Fe3O4)。烧蚀过程中高温熔融的Fe与空气中的O2反应生成氧化亚铁,进一步氧化后形成四氧化三铁。烧蚀产物中未分析出绝缘密封件碳化后的成分,原因可能是绝缘密封件经高温气化挥发掉了。

图10 烧蚀产物XRD分析

2.4 完好绝缘卡套性能测试

根据厂家产品说明书,目前Shafer气液联动机构所使用的绝缘卡套标称绝缘阻抗为直流电压10 V时电阻值10 MΩ。

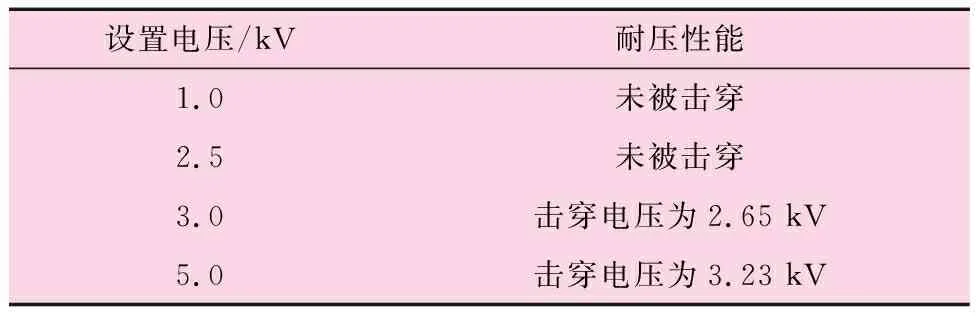

测试绝缘卡套性能见表1至表3。测试结果表明,单独测试绝缘卡套的绝缘阻抗或者击穿电压,均满足标准要求,性能合格。

表1 绝缘电阻测试

表2 击穿耐压性能测试

将绝缘性能和耐压性能有一定下降的绝缘卡套进行一系列直流耐压测试。测试结果表明,绝缘卡套经过多次击穿后,耐压性能下降。

表3 直流耐压测试

2.5 冲击电压叠加直流电源测试

若关闭安规测试仪不提供冲击电压,利用直流电源给绝缘卡套两端逐渐施加10~100 V的电源电压,试验过程中一直未观察到放电现象,表明回路中没有电流。

关闭直流电源后,开启安规测试仪,施加冲击电压(500 V)到绝缘卡套两端,仍然观察不到放电现象。

同时开启直流电源和安规测试,直流电源设置的电流限值为45 A,施加10 V至100 V的电源电压。试验过程中发现在电源电压为80 V时,安规测试仪施加冲击电压于绝缘卡套后,该绝缘卡套被烧坏,发出噼啪的声响,同时观察到明显的放电火花和浓烟。

试验结束后,测试烧蚀后的绝缘卡套两端电阻为2.13 Ω,说明此时绝缘卡套两端已实现阻性导通。

测试完毕后,将绝缘卡套拆开,发现绝缘卡套内部发生了烧蚀,烧蚀位置位于端部,由于放电过程较短,绝缘密封件烧蚀现象明显;但不锈钢管及螺帽尚未出现烧蚀坑。

从以上测试可以看出,绝缘卡套在绝缘耐压性能下降后,如果施加功率较大的外部干扰电源,绝缘卡套内部可以出现持续的放电烧蚀。

2.6 干扰源分析

为了弄清分输站遭受干扰的原因,调取了事发点(进站阀组区)附近的监控视频,通过排查发现,12月24日18点30分开始,分输站 BV1101气液联动球阀执行机构上开始出现光斑,直至22点,该光斑逐渐熄灭。通过光斑所在位置的对比分析,确定该光斑就是执行机构引压管受损绝缘卡套所在位置。

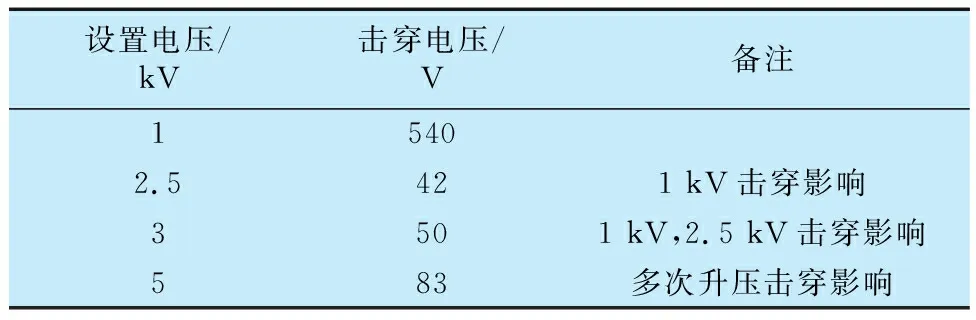

通过多方面现场排查,了解到南方电网所管理的云广特高压直流输电系统增城换流站在12月24日出现故障,在采取单极大地返回方式运行过程中,将电流泄放入清远市清新县鱼龙岭接地极(距离管线最近点直线距离约10 km),接地极入地电流为3 125 A ,排流时间为18时30分至22时41分,与分输站发现光斑的时间基本吻合。

在鱼龙岭接地极阳极放电3 125 A期间,靠近接地极的管段吸收杂散电流,远离接地极的管道排出电流,致使管道电位正向偏移。失效绝缘卡套所在位置管道对地电位正向偏移至几十伏,见图11。

图11 输电线路单极运行时干扰示意

分析绝缘卡套连接情况可知,右端(即变径管部分)与管道电连通,电位偏正,为阳极;左端(即六角螺帽部分)与接地连接,为阴极。绝缘卡套变径管(阳极)烧蚀严重,六角螺帽部分(阴极)烧蚀较轻,与实验室模拟直流放电烧蚀测试的结果一致。

在2014年5月23日14时40分至15时11分鱼龙岭接地极阳极放电单极运行时,受干扰的管道上测试到管道电位可正向偏移至140 V。若是该140 V的电压差施加于绝缘卡套的管道侧和接地侧,同时该绝缘卡套的耐压性能已低于140 V,根据实验室模拟绝缘卡套烧蚀试验的结果,该绝缘卡套就有可能发生放电烧蚀。绝缘卡套的耐压性能下降原因有很多,雷击浪涌击穿绝缘材料导致绝缘卡套绝缘电阻减小,耐压性能降低;引压管绝缘卡套安装过程中不规范施工导致绝缘卡套内部机械损伤,有利于尖端放电的发生;引压管内部积水或者油等杂质污染降低了绝缘卡套的绝缘性能,降低了放电的门槛,也容易形成放电通路。

3 结论与建议

通过对分输站绝缘卡套放电烧蚀的原因进行分析和绝缘卡套烧蚀前后性能的测试,得出了以下结论:

(1)绝缘卡套完好的情况下首次击穿电压基本在kV等级电压范围,多次击穿后,耐压性能下降;此时若施加功率较大的外部干扰电源,绝缘卡套内部会出现持续的放电烧蚀。

(2)高压/特高压直流输电接地极单极运行时会引起埋地管道的特高压直流干扰,进而引发输气管道气液联动阀绝缘卡套的放电烧蚀。

基于研究结果,同时结合相关规程,提出了以下防护建议:

(1)规范引压管绝缘卡套安装施工,在装配过程中严格按照厂家说明书和设计文件要求进行,在安装过程中绝缘卡套的六角螺母部分严禁受力;

(2)目前国内天然气管道进出阀室都没有设置绝缘法兰,可以考虑选择低电压限峰值型号(如500 V或200 V)的等电位连接器将管道与阀室接地网连接。正常情况下,等电位连接器两端的管道侧和接地网绝缘,当雷击来临时使得管道电位升高至所限峰值电压(如500 V或200 V),实现管道与接地网的等电位连接,有效防止绝缘卡套被击穿。

(3)对阀室内现有的绝缘卡套以及绝缘垫片等绝缘装置进行检查、更换,确保绝缘卡套内部没有螺纹损伤、积水和积尘。

(4)定期(每月或每季度)对阀室绝缘卡套、绝缘垫片等进行检查,重点检查其绝缘性能以及外观是否有烧蚀痕迹。