塑封微电路超声扫描检测的局限性

李青松,罗向阳,王瑞崧,潘凌宇,张 吉,雷 鸣,郑 丹

(1.中国航天科工集团第四研究院可靠性分中心,湖北孝感 432000;2.湖北三江航天万峰科技发展有限公司,湖北孝感 432000)

1 引言

超声扫描检测技术是应用最广泛的无损检测方法之一[1]。超声扫描检测技术利用进入被检样品的超声波对材料界面或内部缺陷进行检测。超声扫描检测系统不仅能检测分层、气孔、裂缝和夹杂等缺陷,而且在判别密度差异、弹性模量、厚度等特性和几何形状的变化方面也具有一定的能力[2]。但在超声扫描检测过程中,经常会出现一些无法分析和判断的情况。本文主要讨论超声扫描检测技术存在的检测判断上的不足和局限。

2 超声扫描检测技术

超声扫描检测的工作原理为:脉冲发生器产生信号脉冲,激励压电传感器,由传感器产生特定频率的超声波,经由耦合介质(如去离子水)传播到达样品;超声波在传播过程中遇到不同介质时将发生反射;空洞、分层、裂纹等不连续界面都会干扰超声信号传播或导致超声信号发生反射;传感器发射出超声波的同时对界面反射回的超声波进行接收,经信号处理后得到一张超声波图像,图像包含样品超声扫描检测层面各点信息;通过图像对所关注区域的空洞、分层、裂纹等进行合格性判断。

3 超声扫描检测技术的不足

超声波作为一种机械波,是机械振动在介质中的传播。超声波在未遇到介质特性改变的情况下(即在均匀且各向同性的弹性介质中)是沿直线传播的;如果遇到阻抗不同或非垂直界面时,就可能产生若干现象,最后造成的结果往往是无法准确对被检区域进行判断。

3.1 表面波的损失

超声扫描检测过程中,超声波到达塑封微电路表面后,遇到凹凸不平的界面,出现不同方向的反射,界面波形无法返回传感器,最后出现颜色深浅不一的情况,图1为某SOT223封装塑封微电路外观图,图2为该电路表面声扫图。

图1 某型号塑封微电路外观图

图2 某型号塑封微电路表面典型声扫图

图2为图1对应的声扫及波形图,由图2可知,激光打标的地方颜色深,回波波幅小;未经过激光打标的区域颜色浅,回波波幅大。激光打标的塑封料区域表面呈现粗糙形貌,超声波到达界面后出现不同方向的反射,返回传感器的能量小。而未经激光打标的区域,该界面反射的大部分超声波都会沿原路返回传感器中,如图3所示。

图3 激光打标处微电路界面反射局部示意图

由于散射导致超声波传递到芯片以及引线框架等区域非常弱。图4为某PQFP封装微电路声扫图,圆圈内由于表面波的散射,导致该区域图像非常不清晰而无法进行空洞、分层、裂纹等缺陷是否存在的有效判别。该区域可能存在包括键合丝区域的引脚与树脂分层、引脚延伸至任一其他内部部件的内部裂纹等标准缺陷,因而不能忽略由于表面散射而对图像造成的影响。

图4 某型号微电路受波散射影响的声扫图

3.2 引线框架回波的损失

图5为某SOP封装塑封微电路超声扫描检测图。由图可知,位置1处的回波强度明显弱于位置2处。位置1处引线框架辨识不清,引脚键合区域难以进行准确的判别,而位置2处引线框架则清晰可见。

图5 带斜面SOP封装微电路声扫典型图像

该类型塑封微电路的特点是一侧边沿呈弧形或带斜面,引脚键合区域位于边沿的正下方。超声波向下传播过程中因遇到弧形边沿由于角度的原因而向其他方向反射、折射,无法返回传感器中;另一侧由于是垂直入射,到达引线框架界面的超声波能沿原路返回传感器,如图6所示。

图6 带斜面微电路超声波反射局部示意图

3.3 虚假波形

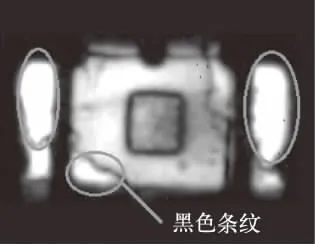

图7为某SOT223塑封微电路,由图可知引线框架区域(框内)亮度高于其他区域,且存在清晰可见的黑色条纹,将引线框架一分为二。该处异常现象常会干扰试验人员和读图人员,无法确认该处是否存在缺陷。

利用A扫描定位电路引线框架高亮区域时,会出现一个波形同时具备正波和负波的特征,类似波形如图8、图9所示。

图7 某塑封微电路声扫图异常亮及条纹

图8 前负后正波形

图9 前正后负波形

当高频超声波遇到分层缺陷时,几乎全部沿原路返回,而非分层区域超声波则继续向下传播,因此存在分层缺陷的区域会出现高亮的情况,若该处波形为如图8、图9所示的虚假波形,后期着色时该处一般不会被上色,存在漏判的可能。高亮区域与附近其他区域由黑色条纹分隔:一侧为典型的前负后正或前正后负波形(不同设备波形不同),另一侧为标准正波或负波。虚假波形是由传感器分辨力低造成的,即传感器的分辨能力不足以分辨该处缺陷,遇见该种情况,建议更换更高频率的传感器。通过提高传感器分辨力可将虚假波形区分出正波或负波,达到准确辨别出塑封微电路缺陷的目的。

3.4 明显的芯片边缘空洞

军用电子元器件破坏性物理分析方法《GJB 4027A-2006》项目1103中2.4.4缺陷判据d条规定,跨越键合丝的模塑化合物的任何空洞属于标准缺陷[5]。对于塑封大规模集成电路,特别是键合丝多的电路,键合丝区域常常表现为空洞、分层缺陷,利用A扫描定位该区域,也表现为缺陷波形,如图10某PQFP封装微电路芯片边缘异常声扫图(框内)所示。

超声波遇到高密度键合金丝、铜丝等会出现反射、散射及相位改变等情况,仅仅利用超声扫描无法判断该区域是否存在跨越键合丝的空洞,需要对微电路进行X射线CT扫描、制样镜检等才能判断是否存在缺陷。

图10 塑封微电路声扫图芯片边缘异常

3.5 超声扫描检测稳定性

塑封微电路经超声扫描检测以剔除内部存在分层缺陷的塑封微电路,以此达到提高质量的目的。然而,我们分析多年的试验结果,发现部分塑封微电路经过超声扫描检测无法达到剔除不合格塑封微电路的目的。如图11、图12为某TSSOP封装塑封微电路声扫图,图11为该电路初次超声扫描结果,图12为3 min后再次扫描结果,其他参数设置均不变。图13为分层位置波形前后对比图。

图11 某型号微电路初次声扫图

图12 某型号微电路3 min后声扫图

图13 某型号微电路两次声扫波形对比图

由图11和图12可知,塑封微电路在入耦合液(如去离子水)后,波形发生变化,由最初的分层状态至分层消失,存在分层“复合”现象。分层的区域在短时间内“消失”,波形也变成了合格波形,出现声扫只能剔除部分不合格品的情况。分析其中的原因,主要有如下方面:

(1)试验人员调试超声扫描检测的水平;

(2)塑封微电路湿度敏感等级;

(3)扫描时间(含批量大小、浸泡时间);

(4)包封材料及其塑封体质量;

(5)耦合液成分及其温度;

(6)封装形式。

其中,试验人员对封装形式的理解及扫描时间最为主要。建议尽量控制扫描时间,减少扫描数量以保证试验的准确性。

4 超声扫描检测技术的局限性

超声扫描显微镜检测技术提供了一种非破坏性的方法,研究塑料封装组件存在的分层、裂纹和空洞。这种技术也存在一些局限,具体原因分析见表1。

表1 超声扫描检测技术的一些局限性

5 超声扫描检测标准

GJB4027A工作项目1103中,专门针对塑封半导体集成电路提出了超声扫描检测的要求和判据,GJB548B方法2030对芯片粘接的超声扫描检测提出了方法和要求;美国联合产业标准《用于检查非气密塑封电子元器件的超声显微镜》(IPC/JEDEC J-STD-035)、 美 国 NASA 《Instructions for Plastic Encapsulated Microcircuit(PEM)Selection,Screening,and Qualification》(PEM-INST-001)等也都提出了类似的方法或要求[4],在实际检测中可依据自身需求对标准进行选择。目前针对军用等级塑封微电路的超声检测,国际和国内依据相应的军标进行检测,但对于工业/商业等级塑封微电路的评判过于严苛且针对性不强,容易出现判定过严的问题,严重限制了塑封微电路在航空、航天等高可靠性领域的推广应用,并且严重制约了生产进度。在DPA试验中,可参考相应的军标;筛选中,在温度循环后增加超声扫描检测试验,剔除不合格品;若是存在超不合格率(PDA)的情况,可再次增加温度循环后进行超声检测,检测标准可参考PEM-INST-001的要求进行,仅对正面进行检测。

6 结论

本文提出了一些超声扫描检测技术的局限性,并给出了可能影响结果的因素。在本文所述的局限性中,超声扫描检测的稳定性尤为关键。部分塑封微电路自入耦合液(去离子水)后即出现分层“复合”现象,对结果的准确性产生了很大的影响,需要引起重视。超声扫描检测技术作为一种无损检测的方法,在筛选、DPA、结构分析、失效分析中均得到了广泛的应用,虽然存在一些局限性,但仍是重要的内部缺陷检测方法。