原位生长碳纳米管增强碳/碳复合材料的研究进展

冯浩宇,陈梓山,李彦波,胡 淼,陈 雨,张 展,裴 庆

(凌云工业股份有限公司, 上海 201708)

碳/碳(C/C)复合材料是以碳纤维增强碳质基体组成的复合材料。C/C复合材料作为一种新型高温材料,具有比强度大、模量高、耐高温、耐热冲击和热膨胀系数低等一系列优点,使其在航空航天领域、生物医学和化工机械等方面得到了广泛的应用[1-2]。然而,C/C复合材料属于典型的纤维增强型复合材料,在其制备过程中,容易产生碳基体与碳纤维之间结合不佳和碳基体内出现环形裂纹等问题[3-6],这些问题在很大程度上影响了C/C复合材料的综合性能。对碳纤维进行表面处理,从而改进纤维与基体的界面,是提高复合材料性能的有效途径[7]。目前,较为常见的表面处理方法有纤维表面氧化、表面涂层和表面接枝技术等[8-11]。由于碳材料本身具有稳定的化学性质,通过化学氧化和表面涂层技术很难实现基体与纤维的化学键结合,同时表面氧化和涂层技术对纤维本身具有一定的损伤作用。表面接枝技术则是通过增加接触比表面积预计界面的机械啮合来改善纤维与基体的界面,该方法不仅有利于提高基体与纤维之间载荷传递的效率,同时避免了过强的键合力所造成的脆性断裂。

表面接枝技术是通过在纤维表面生长异质结构来改善光滑纤维表面与基体之间的结合力。为了达到机械啮合的目的,通常要求异质结构在纤维表面呈刺状或鳞片状排列[12-13],因此,常用的表面增强体通常为一维或者二维纳米材料,如碳纳米管、晶须以及石墨烯。这些材料自身通常具有良好的机械强度,同时有着大的比表面积,这都为有效的机械啮合提供了保证。在这些增强体中,碳纳米管由于其优异的力学性能和“纳米管径、微米管长”的尺寸特征而成为C/C复合材料的理想增强相。利用碳纳米管来二次增强C/C复合材料有望强化复合材料层间、层内碳纤维、纤维束间和编织孔隙等多部位的碳基体[14-20];因此,制备碳纳米管增强C/C复合材料成为近年来的研究热点。

本文回顾了碳纳米管增强C/C复合材料的研究历史并对目前的研究现状进行了概述,同时对其进一步发展及应用前景进行了展望。

1 碳纳米管在碳纤维表面的原位生长

在碳纤维表面制备碳纳米管的方法主要有浸渍法、电泳沉积法、化学嫁接法和化学气相沉积法等。通过浸渍法、电泳沉积法和化学嫁接法在碳纤维预制体上所制备的碳纳米管在分布上都有一个共同的特点,即碳纳米管仅限于碳纤维表面分布,并未伸展至编织的预制体碳纤维之间的孔隙内。这导致碳纳米管的增强效应仅限于碳纤维预制体表面的狭小区域,制约了碳纳米管对C/C复合材料的整体强化效果。1991年,Downs等通过CVD法在碳纤维表面生长了纳米碳纤维[21];随后,Thostenson等首次使用CVD法在碳纤维表面成功生长出了碳纳米管[22]。采用CVD法实现碳纳米管在碳纤维表面的原位生长(见图1),有效地解决了碳纳米管的均匀分布问题。经过科研人员的大量研究,CVD法制备碳纳米管得到长足的发展;然而,该方法目前依然面临两大问题,即碳纤维表面催化剂的加载以及生长过程对碳纤维力学性能的损伤[23-26]。

图1 碳纤维表面原位生长的碳纳米管SEM照片

采用CVD法在碳纤维表面生长碳纳米管时,由于碳基底的特殊物化特性使得碳纳米管的生长变得困难;因此,CVD法生长碳纳米管需要在基体上加载催化剂颗粒,过渡金属是最常用的催化剂(如Ni, Fe等)[27-29]。这类催化剂共有的特点是,一方面,在高温下可以与碳基体共熔,从而在很大程度上破坏了外皮层的结构完整性,对纤维的力学性能造成了很大的损伤;另一方面,由于碳纤维表面较少的官能团,很难出现稳定的化学吸附来完成催化剂的初始加载,从而造成碳纤维表面碳纳米管生长效率较低。

为了改善催化剂加载的问题,通常需要对碳纤维进行表面处理来增加表面官能团[30-32],常用的方法有表面混酸处理和电化学氧化等。这些方法虽然改善了催化剂的加载,但是对纤维外皮层的破坏是显而易见的。为了避免此类问题,可以在进行表面处理之前在碳纤维表面预先沉积一层热解碳,以达到保护碳纤维的目的[33]。与此同时,研究发现,碳纳米管的生长需要特定的基体,而在碳纤维表面生长的碳纳米管很难达到预想的形貌特性。为了保护碳纤维同时改善碳纳米管的生长环境,一些研究中应用了纤维涂层的方法,常见的涂层种类有Al2O3、Si以及SiO2等[34-37],这些涂层对碳纳米管的生长起到了明显的改善作用。

2 碳纳米管对热解碳沉积的影响

采用CVI工艺对碳纤维预制体进行致密化制备C/C复合材料的过程中,碳纤维表面的碳纳米管在很大程度上改变了热解碳的沉积环境,不可避免地影响了对热解碳的显微结构。通常认为,在CVI致密化过程中,碳源气体在一定条件下分解、聚合,生成芳香族分子、脂肪族分子或者游离基,这些分子或者游离基在沉积表面附近进行转化反应,生成各种高聚合芳香族化合物。这些化合物大分子通常具有共轭π键,相互之间就很容易形成π—π非共价键结合;然而当碳纤维表面有碳纳米管存在时,碳纳米管表面π—π电子共轭轨道可以通过范德华力吸引结构相似的大分子芳香烃,诱导生成高度有序的石墨层(见图2)。Gong等[38]发现,热解碳在碳纳米管表面沿轴向进行沉积并使碳纳米管粗化,即碳纳米管可以诱导热解碳有序沉积;但该诱导能力的有效范围仅限于碳纳米管附近几百纳米[39-40]。从宏观上看,众多碳纳米管之间的取向角度差异都会导致依附碳纳米管所沉积的热解碳结构取向上的差异。研究认为[41],碳纳米管之间的取向差异越大,碳纳米管越卷曲,沉积所得到的热解碳越趋于各向同性。

图2 碳纳米管对CVI热解碳有序沉积的诱导

目前,关于碳纳米管对热解碳显微组织的影响并没有一个统一的认识。热解碳沉积本身就是一个相对复杂的过程,且热解碳的生成也受多种参数的影响,在该系统中加入碳纳米管,更增加了系统的复杂性,使讨论变得困难。为了能够更好地理解这个过程,仍然需要新机制的提出和大量试验结果的验证。

3 碳纳米管对C/C复合材料力学性能的影响

界面问题一直是影响复合材料力学性能的关键因素。C/C复合材料中主要存在如下3种界面:纤维界面(束内纤维与基体之间界面)、束界面(纤维束与其周围基体界面)和基体界面(基体热解碳中的不同微观结构之间界面及热解碳的碳层面间界面)。当碳纤维表面均匀弥散引入碳纳米管后,构建了“碳纳米管-纤维多尺度预制体”,可以在不损伤纤维预制体叠层内部结构的前提下有效补强基体,实现对复合材料基体的多尺度强化,大幅提升复合材料的综合力学性能。

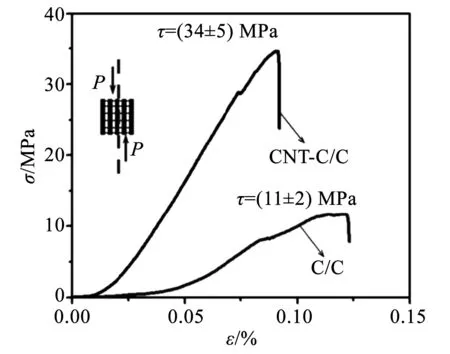

碳纳米管增强前后C/C复合材料的层间剪切性能对比如图3所示。由图3可以看到,经碳纳米管增强后,C/C复合材料的层间剪切强度出现了大幅度的提升。当C/C复合材料受到外加载荷时,基体出现弹性变形;随着载荷的持续增大,裂纹将在基体中产生并扩展。由于碳纤维与碳基体间的结合较弱,裂纹更容易沿纤维/基体界面扩展,最终导致纤维从基体中拔出。而碳纳米管增强C/C复合材料后,虽然裂纹的扩展路径依然主要沿纤维/基体界面,但是碳纳米管引入后,一方面,碳纳米管的空间分布增加了纤维与基体的机械锁合,提高了碳纤维与基体的结合强度;另一方面,碳纳米管诱导了热解碳的大数量小尺寸生长,为裂纹的扩展提供了更多的内表面,延长了裂纹扩展路径。

图3 碳纳米管增强前后C/C复合材料的层间剪切强度

此外,研究指出[42],不同形貌的碳纳米管对C/C复合材料的力学性能改善有所差异。直立状的碳纳米管能显著改善C/C复合材料叠层方向的压缩和层间剪切性能,而卷曲状的碳纳米管能有效改善C/C复合材料的断裂韧性,一定程度上提高其弯曲性能。Shen等[43]在碳纤维表面制备了卷曲状碳纳米管,研究了其对不同织构的C/C复合材料弯曲性能的影响(见表1)。从表1可知,碳纳米管引入后对低织构(LT)和高织构(HT)的C/C复合材料弯曲性能都有显著的提高。其原因是碳纳米管的引入提高了复合材料内的层间机械啮合,缓解了基体内的应力集中。此外,还有研究表明,引入的碳纳米管含量也对C/C复合材料的综合力学性能产生了一定的影响[44-45]。C/C复合材料的层间剪切强度和弯曲强度均随碳纳米管含量的增加呈现先升高后降低的趋势。

表1 碳纳米管对不同织构的C/C复合材料弯曲性能的影响

4 碳纳米管增强C/C复合材料的热物理性能

C/C复合材料具有优良的热物理性能,如在高温下具有非常好的热扩散系数、低热膨胀系数和高的力学性能,因而被广泛用作高温结构材料、耐烧蚀材料和刹车材料。在这些应用领域中,其热物理性能是重要的影响因素。碳纳米管的加入,不仅会影响基体的织构,同时也会影响基体与纤维在热传递过程中的耦合。

研究表明,在相当宽的一个温度范围内,碳纳米管可以起到稳定C/C复合材料热扩散系数、热导率和热膨胀系数的作用,同时碳纳米管可以在从低温到高温的环境下起到增加C/C复合材料热导率(特别是垂直方向的热导率)的作用[46-47]。另外,碳纳米管的初始晶化程度也会对碳纳米管的热导率产生一定的影响,C/C复合材料的垂直热导率随着碳纳米管的初始石墨化度的降低而呈现上升的趋势,但是,平行热导率则随着碳纳米管石墨化度的降低,先轻微降低,随后有较大的上升[48]。

5 总结及展望

原位碳纳米管增强碳/碳复合材料具有相比于传统碳/碳复合材料更为优异的力学和热物理性能,是下一代高性能碳/碳复合材料的发展方向。目前,该方面的研究仍处于初期阶段,虽然当前有一些研究报道,但是依然还不够系统与深入,比如碳纳米管在碳纤维表面的生长控制技术以及碳纳米管强化的机理仍不清楚;已报道的强化机理以复合材料纤维/基体的界面结合强度变化为阐述点,而碳纳米管对基体组织结构、复合材料微观缺陷以及复合材料的不同组元间的协同关联的研究尚为不足。此外,碳/碳复合材料的成本一直居高不下,工艺复杂,相比于传统材料来讲工艺的可靠性较差,引入碳纳米管在一定程度上提高了生产成本,降低了工艺可重复性。因此,探索可以规模化且工艺稳定的生产碳纳米管增强碳/碳复合材料的方法,同样是未来研究的努力方向。