纵向涡发生器在翅片管束中的位置优化

赵兰萍,王 贝,杨志刚

(1.同济大学 机械与能源工程学院,上海 201804; 2. 同济大学 上海市地面交通工具空气动力与热环境模拟重点实验室,上海 201804; 3. 北京民用飞机技术研究中心,北京 102211)

翅片管换热器广泛应用于各种工业领域.带纵向涡发生器的翅片通过在翅片上加工出突起的翼片,使得空气流过涡发生器时,在尾部会产生一系列的纵向涡.这些纵向涡能够加强翅片表面的换热并且强化管壁面附近流体和主流区流体的动量和能量交换,能以相对较小的阻力损失获得较大的强化传热效果.Fiebig等[1]研究了三角小翼涡发生器相对圆管的前后位置对单圆管翅片管束的换热和压降的影响.何雅玲等[2-4]采用数值研究的方法对在雷诺数Re为600~2 600的范围内加装“上升流型”三角小翼对涡发生器的2排圆管翅片管束换热和压降性能研究,研究了攻角及弦高比与强化性能的关系,并给出了优化后的弦高比.武俊梅等[5]则应用场协同的原理解释了三角小翼对强化换热的原理.刘春节等[6]研究了涡量强度强化传热的机理.Jalil等[7]对在单圆管后部加不同形状、攻角和不同安装位置涡发生器小翼对的流动进行了研究.Pesteei等[8]比较了5种不同位置的三角小翼对对单圆管翅片换热区的换热特性.James等[9]在Re为670~6 300范围内,对单圆管翅片通道、单圆管加装三角小翼涡发生器通道及仅有三角小翼对的通道内的换热性能进行了研究.Salviano等[10]利用响应面法和直接优化法对涡发生器的4个参数——位置参数x、y坐标值、攻角和涡发生器的倾斜角进行优化.也有学者对椭圆管翅片管束中涡发生器不同位置的性能进行了研究[11].涡发生器对换热的强化主要基于两点,一是在流动方向上通过流体的旋转增加主流区与边界层区流体的混合,二是通过改变分离点的位置缩小管子尾部弱换热区.目前涡发生器在翅片管束中的研究,大多局限于“前、中、后”或者x、y坐标下方位对总体性能影响的比较,少有文献将纵向涡发生器在翅片圆管中的位置优化与其强化换热和流动的基本原理相结合.

本文从涡发生器位置与圆柱扰流分离点相关的角度出发,主要研究纵向涡发生器在圆管翅片管束中的位置优化,并从流动控制的角度出发,分析其作用原理.

1 模型及验证

1.1 物理模型

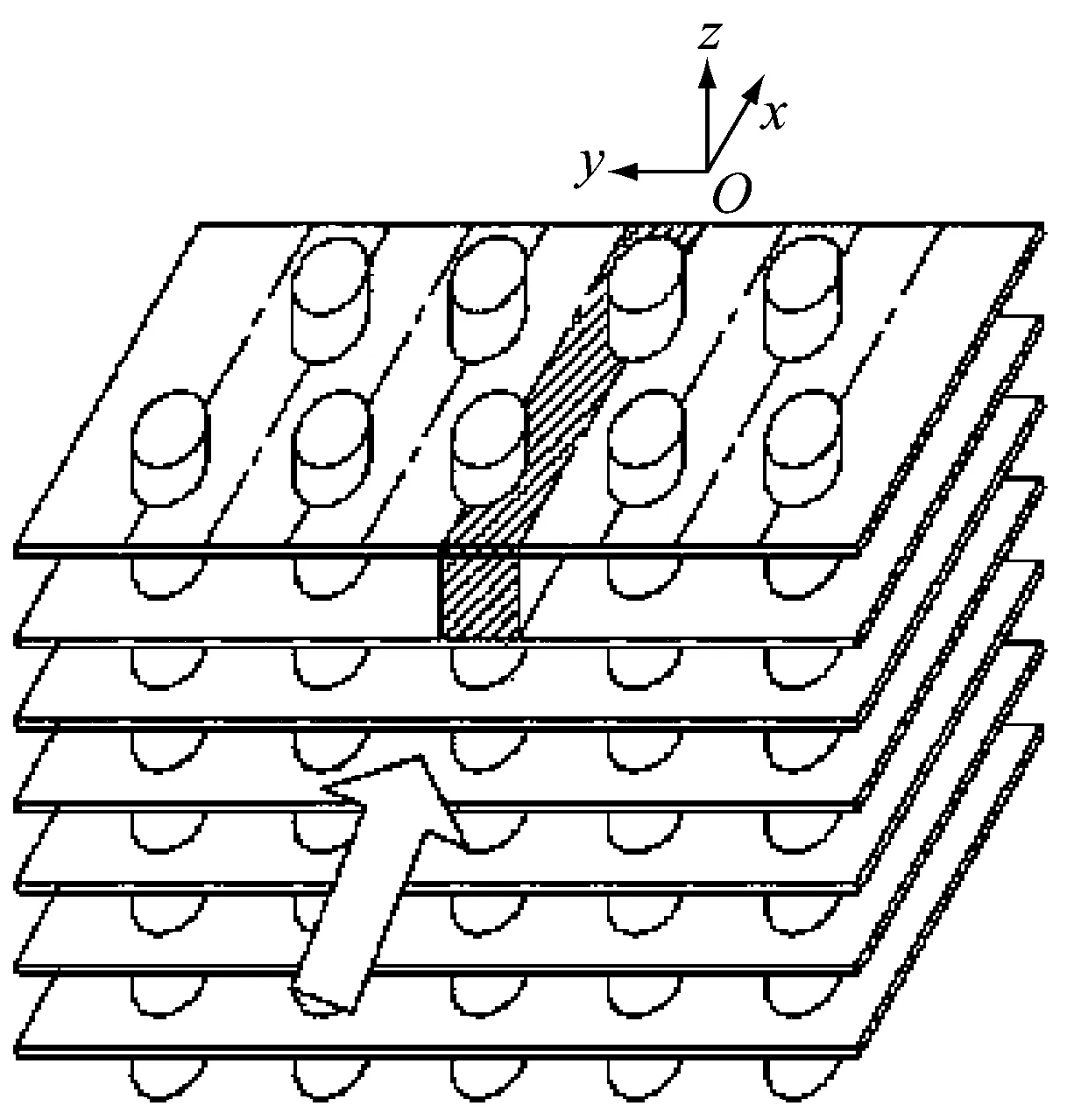

本文所用物理模型为带“上升流型”涡发生器的圆管翅片管束,翅片管束排列及计算单元选取参见图1.图1中阴影区域为所选取计算单元区.带涡发生器的翅片管束计算单元轴视图如图2,单元区内圆管简化为定壁温的外圆管壁面.如图3所示,涡发生器为上升流型,b/a是涡发生器的高弦比,在目前研究中高弦比一般取2.计算模型的几何参数如表1所示.纵向涡发生器的位置由涡发生器顶部离管心的距离和绕管心的旋转角度确定.涡发生器的结构和定位见图3.图中圆圈内的点为涡发生器中距离圆管壁面最近的端点,该点为涡发生器位置改变的定位点.定义图3中的θ为其相对圆管中心的位置角度(以下简称角度),L为涡发生器的定位点到圆管中心的距离长度,R为圆管的半径.本文以L/R代表涡发生器相对管中心的距离位置.

图1 光滑翅片管束几何模型和换热单元Fig.1 Schematic of smooth finned tube bundle heat exchanger unit

图2 带涡发生器的翅片管束轴视图Fig.2 Axis view of vortex generators on the finned tube

图3 涡发生器的结构和定位(单位:mm)Fig.3 Structure and position of vortex generator(unit:mm)

表1 翅片管束参数Tab.1 Detailed structural parameters of finned tube bundle

1.2 数学模型

管外侧的空气可视为不可压缩的稳定流体,所研究的Re范围为600~2 600,空气流速较低,且翅片通道较窄,流动状态为层流运动,因此采用稳态下的层流模型,层流模型的控制方程如下:

连续性方程

(1)

动量方程

(2)

能量方程

(3)

式(1)~(3)中:ρ为空气密度;ui,k(i,k=x,y,z)为x、y和z方向的空气速度分量;p为压力;T为温度;cp为空气定压热容.

采用SIMPLE(semi-implicit method for pressure linked equation)算法耦合速度与压力,同时进行流动方程和能量方程迭代计算,并采用能有效减少假扩散的QUICK(quadratic upwind interpolation of convective kinematics)格式进行迭代.除能量方程残差控制在10-8外,其他方程的残差均控制在10-4.

依据流体微团本身是否旋转以及旋转角速度的大小,来确定流动是否有涡流以及涡流的大小.式(4)~(7)为旋转角速度ω的定义式如下:

x方向角速度

(4)

y方向角速度

(5)

z方向角速度

(6)

旋转角速度

ω=ωx+ωy+ωz

(7)

涡旋转强度的大小用涡量强度来度量,式(8)定义式参考文献[6].

(8)

式中:JABS为涡量强度;A为计算单元面积.

1.3 计算域、网格及边界条件

如图4所示,箭头方向为空气的流动方向,计算中为了保证进口处的流速均匀,把计算区域向上游延长1倍翅片长度,为了保证出口区没有回流,把计算区域向下游延长5倍翅片长度.

图4 带涡发生器的翅片管束的计算域及边界条件示意图Fig.4 Computational domain and boundary condition of finned tube bundles with vortex generator

本文对翅片管束流道进行了分块处理,在没有换热管和涡发生器的区域采用六面体结构化网格系统;在有换热管和涡发生器存在的区域,采用了四面体非结构化网格系统.为了捕捉翅片管束中流动传热过程中的细节,对换热管壁面及涡发生器表面附近的网格进行了适当的加密处理.对光滑翅片管束和带纵向涡发生器的翅片管束分别采用15万、40万和70万3套网格,经过网格独立性验证,以换热系数相差小于2%为参考指标,综合考虑计算速度和精度,对于光滑圆管翅片网格数取16万,对于带涡发生器的翅片管束网格数取67万.

入口边界条件为轴向速度,速度范围为0.54~2.33 m·s-1,温度为303 K,出口为出流边界条件.计算区域的前、后边界(即侧面)为对称性边界条件,上、下边界为周期性边界条件.所有的固体表面(即翅片表面、换热管表面及涡发生器表面)为无滑移边界条件,由于换热圆管和翅片的材料均为铝,导热系数较大,换热圆管的传热热阻较小,与空气侧热阻相比可以忽略,设圆外壁面为均匀定壁温,温度为313 K,翅片表面和涡发生器表面均为耦合边界条件.

1.4 模型验证

雷诺数Re、换热因子j及摩擦因子f的定义如下:

(9)

(10)

(11)

式(9)~(11)中:Uc为流体经最小流通截面处的速度,m·s-1;Dc为圆管外直径,m;μ为黏性系数,kg·(m·s)-1;cp为物质的比热容,kJ·(kg·K)-1;Pr为普朗特数;Ac为最小流通截面面积,m2;A0为翅片管束总的换热面积,m2;Δp为流体流经换热区的流动阻力损失,Pa;hm为翅片管束空气侧的对流换热系数,W·(m2·℃)-1.

Δp=pin-pout

(12)

(13)

式(12)、(13)中:pin、pout为进、出口面积平均压力,Pa;Q为流体总的换热量,W;ΔT为对数平均温差,℃.

由图6可以看出,长岭喷气燃料的两个低温指标都要比九江喷气燃料的高很多,并且随着长岭喷气燃料的调和比例的升高,结晶点和冰点的检测值也逐渐升高,说明该方法具有良好的区分性。

Q=mcp(Tout-Tin)

(14)

(15)

式中:m为质量流量,kg·s-1;Tin、Tout为进、出口面积平均温度,℃;TW为近流体壁面温度.

进出口截面的压力和温度取面积分平均值为

(16)

式中:X可为压力p或者温度T.

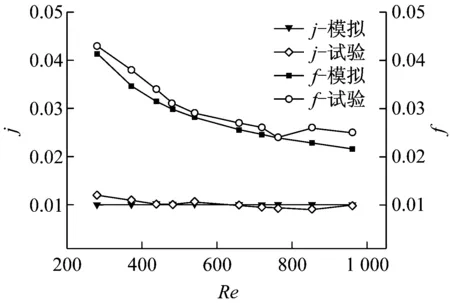

将模拟结果与文献[2,12]中的数据进行对比,光滑翅片的实验数据来源于文献[12],对应结果对比如图5a所示,光滑翅片管束f的误差范围为2%~12%,j的误差范围为3%~11%.与文献[2]中涡发生器数据进行对比见图5b,f的误差范围为2%~9%,j的误差范围为3%~10%.为了补充验证数值方法的可靠性,对有详细试验数据的带上升流型涡发生器圆管管束换热器[13]进行试验模拟值对比,结果如图5c、d所示,单排涡发生器与三排涡发生器j的最大误差分别为10.56%、7.46%,f的最大误差分别为13.34%、14.79%,都在15%以内.后续计算将采用上述模型.

a 光滑圆管

b 文献[2]涡发生器

c 单排涡发生器

d 三排涡发生器图5 模型数值方法可靠性验证(因子j和因子f)Fig.5 Validation of numerical calculation(heat transfer factor and fraction factor)

2 结果与分析

2.1 单排翅片管束涡发生器强化换热机理分析

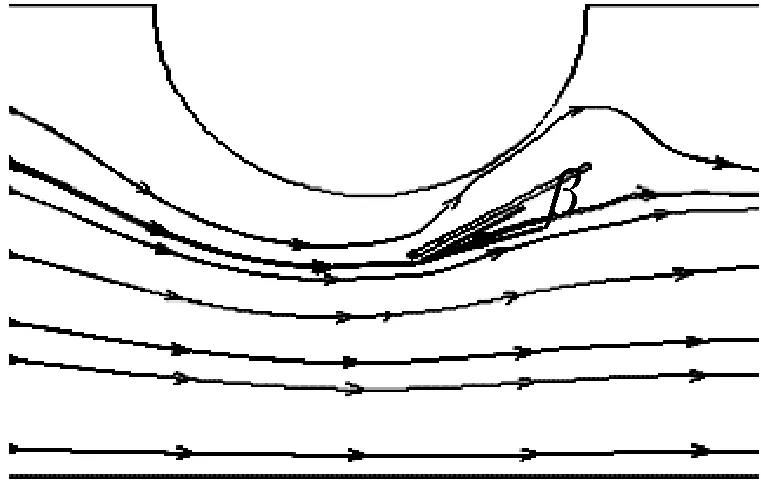

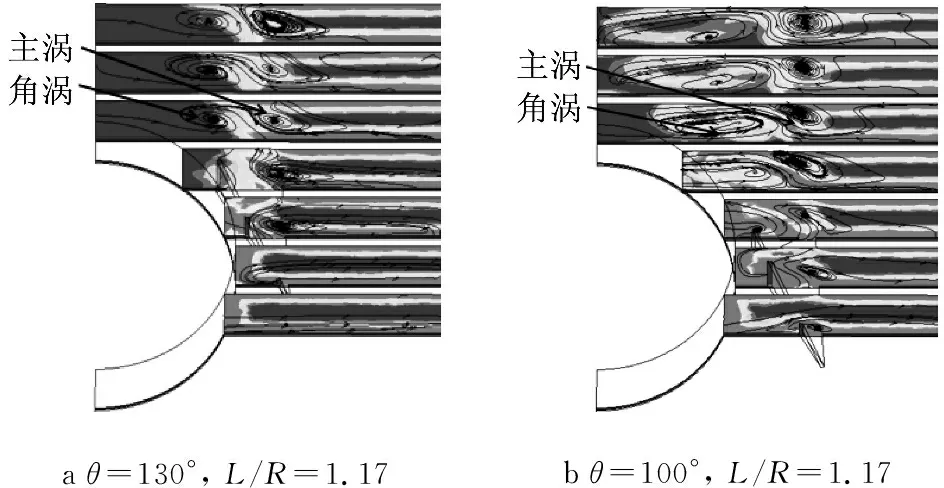

涡发生器前导端来流方向与涡发生器的夹角定义为迎流夹角,如图6所示.涡发生器的位置影响圆管绕流分离点,同时,涡发生器与圆管的位置关系还影响着涡发生器的迎流角度,进而影响产生纵向涡旋的涡量强度,涡量强度的大小影响着翅片管束的换热特性.离管心距离L一定时,角度θ越大则迎流夹角越小,流体经过涡发生器后的紊乱程度越小.空气流经涡发生器后产生了主涡、角涡及诱导涡,如图7所示.这些涡能够扰乱原有流场和温度场,增强流体之间及流体与壁面的换热.垂直于流动方向上的涡量分布如图7所示,当Re较小时,100°生成的主涡和角涡的涡量大于130°,且100°的涡旋参与流体范围较大.较大涡量的主涡使局部核心区的流体混合,提高了流体温度均匀度,增强了流体与翅片壁面的换热.

在L一定的条件下,θ变化对迎流夹角的影响是这些涡发生改变的主要因素.图8a、b分别给出了角度、距离与沿程各截面平均涡量强度的关系.图中,x为空气流动方向,x=0为换热圆管的圆心点的x坐标,0代表了无涡发生器的圆管翅片管束.可以看出,带涡发生器翅片管束的涡量强度均比圆管光翅片管束的涡量强度大,并且随着θ的增大,涡量强度减小,这是由于发生器下游产生的主涡、角涡涡旋强度减小而导致,如图7所示;当角度一定时,距离的变化对涡量强度的影响很小,这是由于迎流角度的变化很小,产生的涡旋速度的变化不明显.在x=6 mm截面后,由于流动逐渐达到稳定状态,各旋转角度的涡量强度相差不多,但140°的涡量强度仍比其他旋转角度处的涡量强度小许多,这与图6c中的小迎流角是相对应的.纵向涡涡量强度的大小表征流体混合的剧烈程度,间接影响换热的强化程度.

a 100°b 130°

c 140°图6 Re=1 000,L/R=1.36涡发生器不同角度迎流夹角比较Fig.6 Comparison of different incoming angles of vortex generator

a θ=130°, L/R=1.17b θ=100°, L/R=1.17

c θ=100°,L/R=1.36图7 涡旋分布图Fig.7 Map of vorticity

a L/R=1.36

b θ=130°图8 Re=1 000时的涡量强度Fig.8 Vortex intensity of finned tube at Re=1 000

在翅片管换热器中,极大部分的换热发生在翅片上,涡发生器对换热量的影响也主要集中在翅片上.将加装涡发生器的表面定义为正面,另一面则定义为翅片反面.图9为光滑翅片和加装涡发生器的正面翅片表面的Nu(努塞尔数)分布云图.可以看出,涡发生器能够使翅片的强换热区域明显大于圆管光滑翅片;当L一定时,随着角度θ的增大,涡发生器发生涡旋的涡量强度减小,翅片上高Nu的区域减小;如图9b、c所示,100°弱换热区的面积大于130°,但100°时涡量强度较大的优势使得其强换热区域也大于130°,此时100°时翅片的换热系数大于130°的换热系数;将图9c、d进行对比,当角度一定时,可认为距离的改变对换热区域的改变基本没有影响.可见涡发生器的位置角度θ是主流区和边界层区能量交换的主因,是翅片管束换热得到强化的关键因素.当翅片管束不加设涡发生器时,正反两面的Nu分布基本相同,加设涡发生器后正面翅片主涡区域的Nu明显较高,涡发生器产生的角涡将核心流体与弱换热区的反面翅片接触,使得反面翅片弱换热区处的Nu提高,翅片两面的换热能力都得到了增强.为节省篇幅,对应的图在此省略.

a 光滑正面翅片

b θ=100°,L/R=1.17正面翅片

c θ=130°,L/R=1.17正面翅片

d θ=130°,L/R=1.36正面翅片图9 Re=1 000时Nu数分布图Fig.9 Map of Nu number at Re=1 000

2.2 单排翅片管束涡发生器不同位置的性能指标分析

a L/R=1.36

b θ=130°图10 摩擦因子比值f/f0随Re的变化Fig.10 Variations of fraction factor with Re number

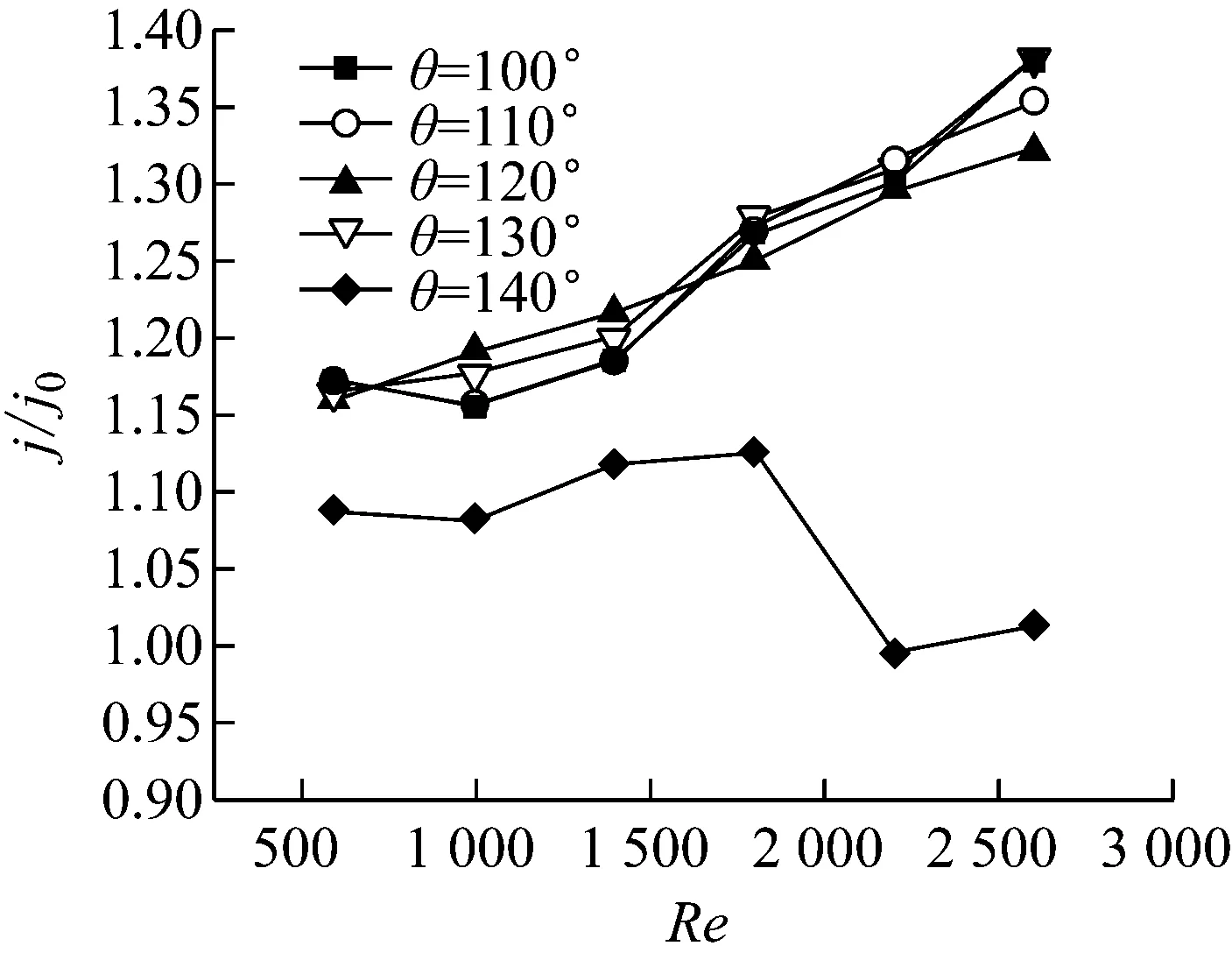

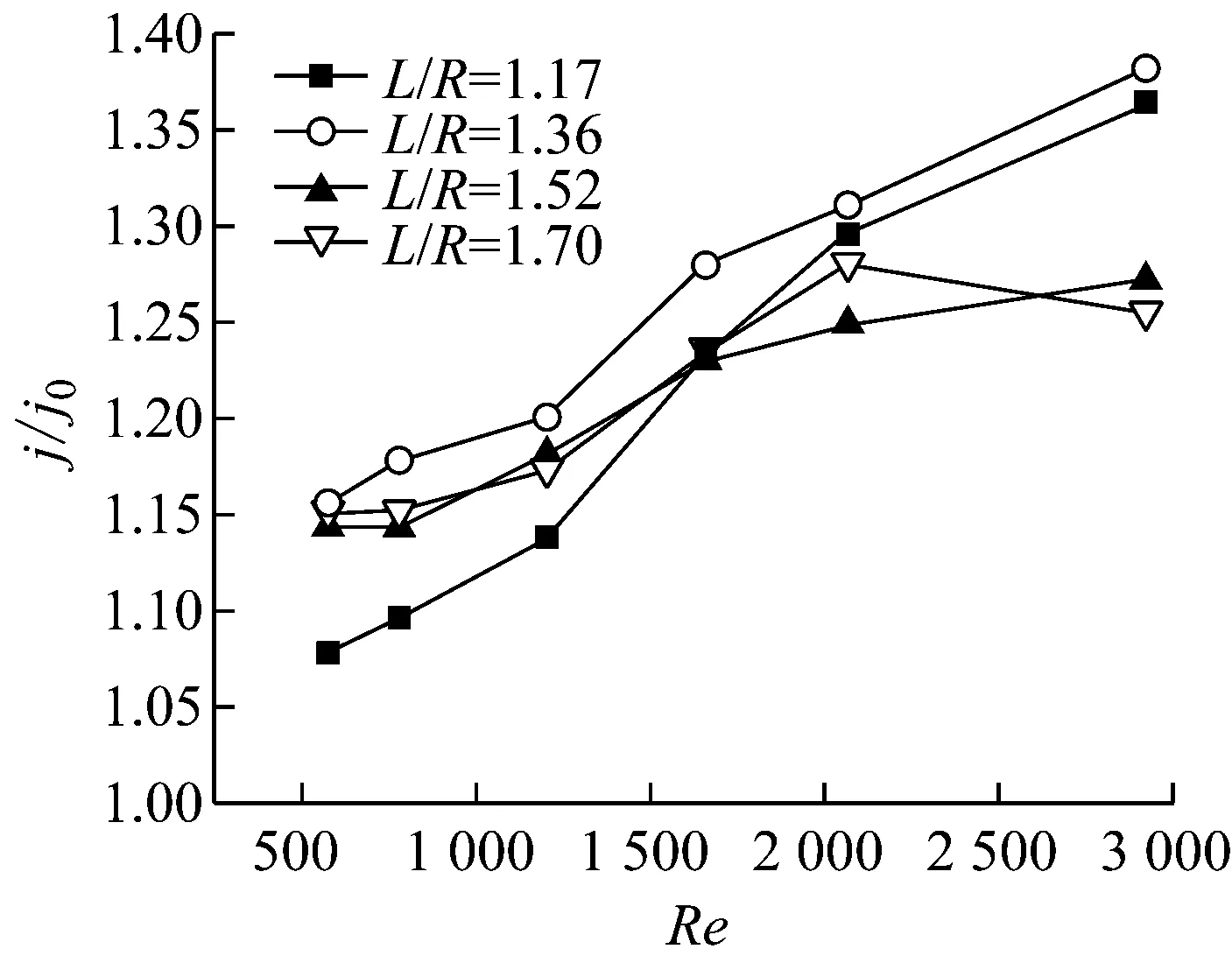

图11中j/j0为带涡发生器翅片管束的换热因子相对光滑翅片管束的传热因子的比值.相比于光滑翅片,带涡发生器的翅片管束的换热系数均有所提高.在距离一定时,100°、110°、120°和130°的换热系数均随雷诺数的增大而增加,且四者增大幅度相差不大,而140°的换热系数均比其他角度位置处的小.这是因为相同距离时,不同角度的涡发生器所产生涡旋的强度不同,角度较小的涡发生器能够产生较大涡旋,主流区与边界层之间的动量能量交换更加频繁剧烈,换热效果得到显著改善.根据图11b的结果,当角度固定时,翅片管的换热能力随着雷诺数的增大而不断加强,4个距离中,L/R=1.36时的换热效果最好,换热因子较光滑翅片管束提升15%~38%.

a L/R=1.36

b θ=130°图11 换热因子比值j/j0随Re的变化Fig.11 Variations of heat transfer factor with Re number

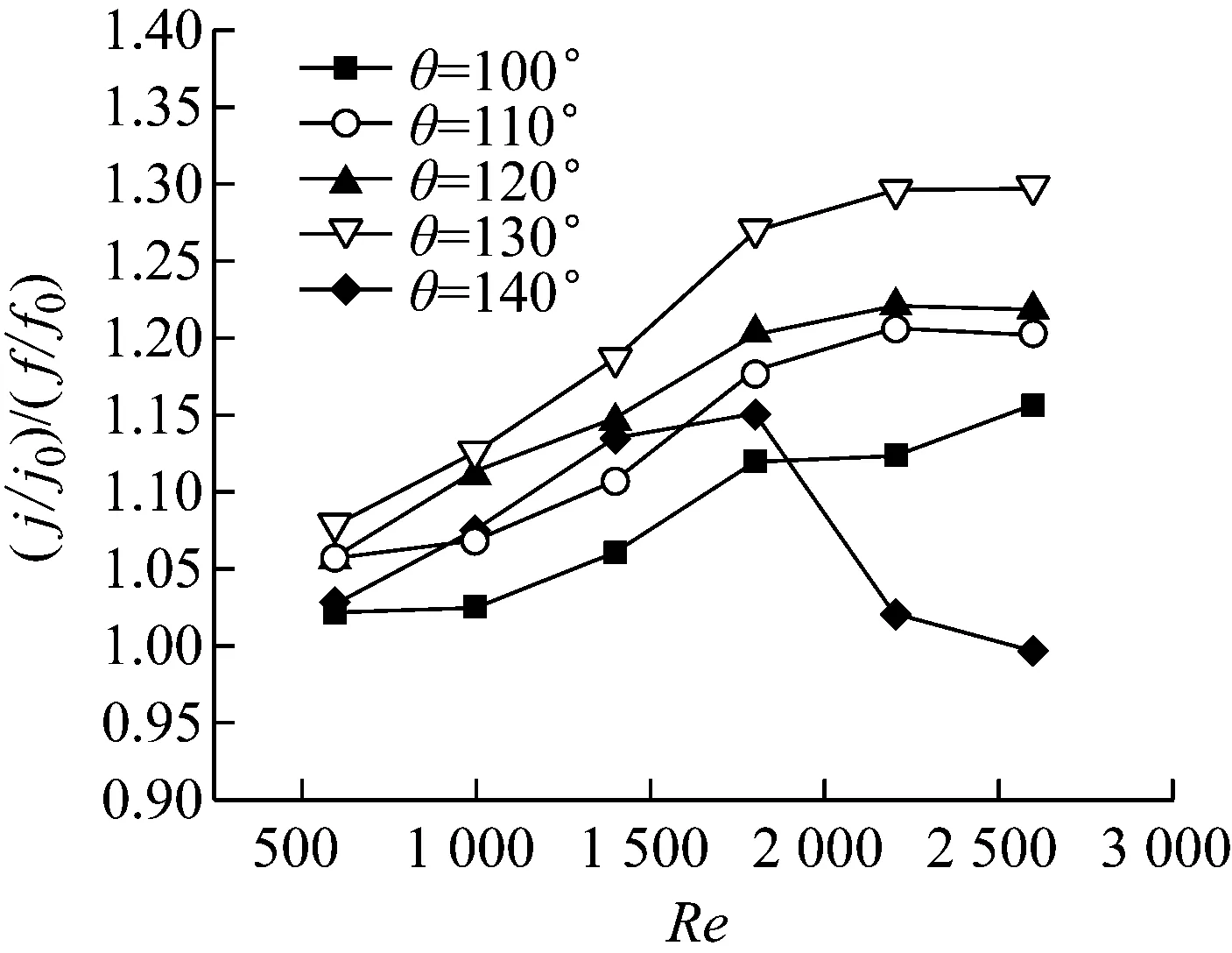

(j/j0)/(f/f0)为换热器的综合性能指标,此指标综合考虑了换热能力和压力损失两个因素.当涡发生器相对圆管中心的距离一定时,随着角度的增大,整体换热性能下降,同时压降损失减小.图12给出了不同位置角度下综合性能指标随Re的变化.在本文中所有被研究的涡发生器位置结构中,L/R=1.36、相对翅片管束圆管中心130°处的流动换热效果最好,并且130°下L/R=1.36的综合性能系数也是最好.该位置下弱换热区域减小,既具有较高的换热系数,对流换热系数相比无涡发生器的翅片管束提高了15.48%~38.16%,同时摩擦系数较低,圆管绕流阻力也减小,综合性能指标较光滑翅片管束提高了7%~30%.140°时涡发生器侧边近乎与圆管壁面平行,迎流夹角较小,较高雷诺数区域(Re>1900)涡发生器作用不明显,涡量强度较小,总体换热较差,压力损失较小,综合作用效果均较差,综合性能指标提高0%~8%.

2.3 纵向涡发生器位置优化在两排翅片管束中的应用

根据以上研究结果,在单排圆管翅片管束中,纵向涡发生器相对圆管中心130°和距管中心距离为L/R=1.36时位置的流动换热效果最好.因此,在两排翅片管束中,将第1排涡发生器的位置固定在θ=130°,L/R=1.36;第2排涡发生器距管中心的距离固定为L/R=1.36,对叉排和顺排管束中第2排涡发生器的角度进行优化.

a L/R=1.36

b θ=130°

图12单排翅片管束中涡发生器不同位置及角度下综合性能系数的变化

Fig.12VariationsofcomprehensiveperformancecoefficientwithRenumberatdifferentpositionsofsingletube

对于两排叉排圆管翅片管束,根据计算结果,旋转角度为100°、110°、120°、130°及140°的第2排涡发生器前翅片表面上的Nu数基本相同,随着旋转角度增大,第2排涡发生器发生的涡量强度减小,但100°和110°不能有效地推迟圆管绕流分离,圆管和涡发生器形成的阻力损失较大,因此其换热系数和阻力系数均较大.而120°涡发生器的涡量强度比前两者小,但可以有效地推迟圆管分离点,减小弱换热区,其换热系数与前两者相当,其翅片表面对流换热系数相比无涡发生器的翅片增大了7.63%~21.24%,同时其阻力系数较小,因此其综合效果最好.130°和140°涡发生器几乎与圆管平行,涡量强度较小,流体推迟了圆管绕流分离但弱换热区减小不多,其换热圆管和纵向涡发生器形成的阻力均较小,因此其换热系数和阻力系数均最小.图13a给出了叉排管束的综合性能系数随Re的变化.可以看出,120°的综合性能系数增加最大,增加范围为0~28%,其次为110°、 130°和100°,三者的综合系数相差不大,而 140°的综合系数最小.

a 叉排

b 顺排

图13两排翅片管束中涡发生器不同角度处综合性能系数的变化

Fig.13VariationsofcomprehensiveperformancecoefficientwithRenumberatdifferentanglesoftworows

与叉排翅片管束相同的是,对于两排顺排圆管翅片管束,随着θ的增大,涡量强度减弱;但不同的是,受第1排圆管绕流影响,流体经第2排圆管的流动已并非圆管绕流,不同角度的第2排涡发生器其位置前翅片上的Nu分布并不相同,随着θ的增加,第2排涡发生位置之间正面翅片表面上高Nu区域随之扩大.100°和110°位置靠前,其涡量强度较大且未推迟圆管的绕流分离,换热效果不如120°,阻力损失较大,其综合效果不好;140°的涡量强度较小,强化换热效果差;120°的涡量强度足以加强翅片换热,且推迟了分离,减小了弱换热区,增大了强换热区的面积,阻力损失也较小,因此它的换热系数最好,综合作用也最好.图13b给出了顺排管束的综合性能系数随Re的变化,120°的综合系数增加最大,增加范围为-7%~15%,其次为110°和130°,最后为100°,由于其摩擦系数较大,其综合系数增加不大.因此,120°是两排翅片管束中第2排涡发生器较合适的角度,在低雷诺数区域,带涡发生器叉排的换热性能比顺排提升更高.

3 结论

(1) 纵向涡发生器产生的涡旋能有效增强流体混合均匀度,提升温度梯度,同时减小管后弱换热区的大小,增强换热.涡发生器的位置角度θ决定了涡量强度的大小,是换热强化的关键因素.

(2) 对于单排管束,当涡发生器的位置在θ=130°、L/R=1.36时,流动换热效果最好,综合性能指标提高了7%~30%.

(3) 对于两排圆管翅片管束,第2排涡发生器的涡量强度随着旋转角度的增大而减小;叉排和顺排条件下都是120°时翅片换热器的综合性能最好;带纵向涡发生器顺排翅片管束的第2排圆管并没有发生圆管绕流运动,相比顺排,叉排低雷诺数区域的换热性能略好.