基于射流冲击雾化原理的喷头设计及性能试验分析

,,

(中国船舶重工集团公司第七一三研究所,郑州 450015)

弹药舱作为舰船战略物资贮存的重要部位,是易燃易爆的高危场所。当舱内温度异常将要发生火灾或已经发生火灾时,能否快速高效降温、灭火将直接影响舰船的生命力和战斗力。细水雾灭火技术具有高效的汽化降温效果,而且细水雾能将火源包围,具有隔氧窒息、阻止热辐射、防止热扩散的作用,因此其灭火降温效果优于传统灭火技术,并具有高效、环保、无污染等特点[1-2]。

喷头安装在喷淋系统各分支管路上,是实现细水雾技术的关键核心部件,其性能参数直接决定了细水雾的雾化质量及喷淋效果,并可最大限度发挥系统的整体功效。常用的雾化喷头的喷嘴型式有机械式、气动式、旋转式及组合式等,采用的雾化方法主要有高压强力式雾化、双流体混合式雾化、旋流式复合雾化、离心式雾化等[3-4]。以上各型雾化喷头依靠喷头结构设计或借助系统高压等都可取得不错的雾化效果,但也存在着结构复杂、价格昂贵、对水质要求高等缺点。

文中选取喷头作为研究对象,以流体力学和动力学理论为指导,结合液体雾化机理对快速喷头进行结构设计,并搭建试验系统对其性能特性进行验证,对比分析结构参数及外界因素对雾化效果的影响,为喷头设计选型及细水雾灭火系统的研究提供参考。

1 喷头结构设计及雾化原理

在传统机械式喷头的基础上,设计一种基于射流冲击雾化原理的喷头,其外形结构见图1。该喷头主要由喷头体、喷头座、密封垫片三部分组成,喷头体与喷头座焊接后,加装密封垫片安装在喷淋管系上。喷头体为阶梯状圆柱形中空结构,沿圆周方向在相邻两段阶梯圆柱的外圆、端面上分别均匀开有多个小直径的射流孔,射流孔轴线与其基面垂直。喷淋系统启动后,管内水流在系统压力下从各射流孔快速喷出,高速射流沿外圆、端面法向两两交叉冲击对撞后离散分离破损形成雾化液滴,因此将其定义为周向射流冲击结构。该喷头共设计了上、中、下3组射流冲击结构,下组端面与外圆切面垂直使该组射流孔呈直角对射,同时为了使雾粒在空间内均匀分布实现好的雾化效果,将另外两组端面加工为斜面,使其射流孔呈锐角对射。该雾化喷头具有结构简单、安装方便、成本低、对水质要求低等优点。

图1 射流冲击雾化喷头

2 喷头性能试验

2.1 喷头性能测试原理

为验证喷头的雾化性能及结构参数对雾化效果的影响,选取3个喷头作为试验对象,分别将其命名为1#、2#、3#喷头。3个喷头的射流孔数量相同,2#与3#的射流孔径相同且都为1#孔径的1.5倍,1#与2#喷头的入口孔径相同且都为3#喷头的70%。

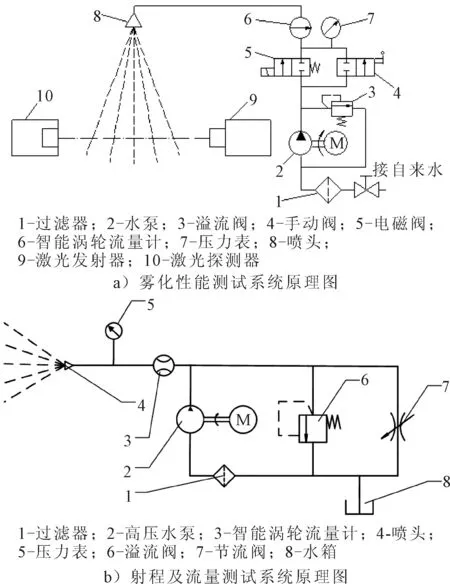

雾滴粒径、雾滴速度、喷雾角、喷淋强度、平面作用半径等是衡量喷头雾化性能的重要参数[5-6],其试验系统测试原理见图2a)。研究表明,喷头位于火源的正上方时细水雾的灭火效果最好[7-8],因此将喷头喷口朝下垂直安装在试验管路上,直接连接自来水系统作为试验用水,通过手动阀或电磁阀来控制喷水的启闭,并用溢流阀来调节供水压力,流量计和压力表可实时显示喷头入口流量和压力。激光发射器和接收器作为激光粒度测试仪的两个主要部件,分别置于喷头下方1 m处喷水雾场的两侧,直接采集或通过计算机软件处理来形成试验数据。喷头流量、射程等参数测量试验回路见图2b)。喷头为水平安装,距地面的垂直距离为1 m。

图2 喷头性能测试系统原理

2.2 喷头性能测试方法

试验压力为喷头入口压力,根据舰船实际情况选取压力区间为0.1~1.0 MPa,并间隔0.1 MPa进行测量。

2.2.1 雾化性能测量

1)将喷头安装在试验管系上,打开激光粒度仪并调好光谱曲线,启动系统并按试验压力间隔逐级调节喷头入口压力,记录雾粒大小及其分布,用高速摄像机测量雾滴速度,并用照相机取样拍摄喷雾情况,多次测量求取平均值。

2)更换喷头,重复上述操作进行测量。

2.2.2 流量和射程测量

1)将喷头安装在试验管系上,喷头距离地面高度1 m,启动系统并按试验压力间隔逐级调节喷头入口压力,待稳定后记录流量值,用卷尺测量喷头射程,记录数据,多次测量求取平均值。

2)更换喷头,重复上述操作进行测量。

3 试验结果及数据分析

3.1 压力-流量特性分析

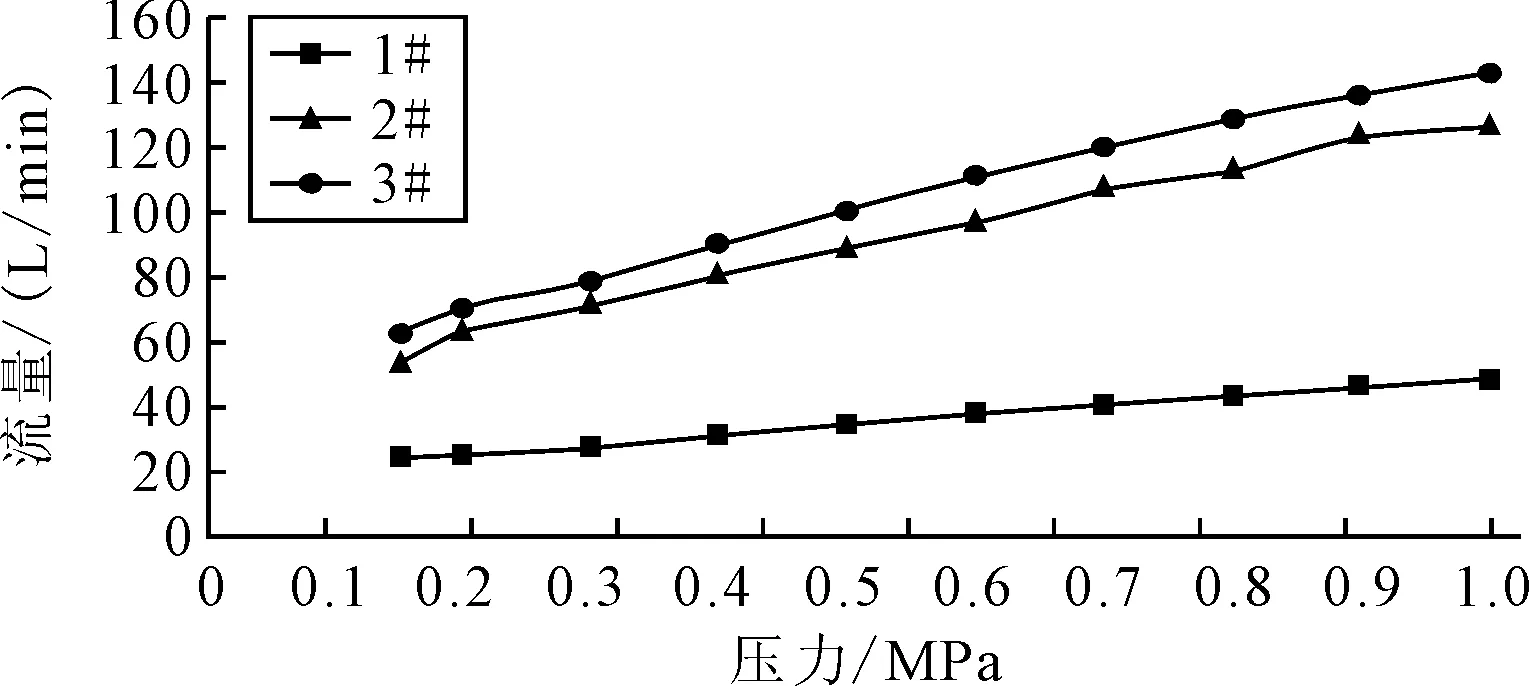

根据试验数据作出喷头的压力-流量特性曲线,见图3。3个喷头的开启压力都为0.15 MPa左右(压力低于该值时流量小且不稳定),流量随着压力升高而增大,出口孔径越大则流量增加越明显;相同压力下,喷头出口孔径越大则流量越大;压力和出口孔径相同情况下,入口孔径越大则流量越大,但对流量的影响较小。

图3 压力-流量特性曲线

3.2 雾滴粒径及其分布规律分析

液体在高压下被喷射入空气中,由于内外部力的相互作用,连续的液柱分裂破碎,成为形状各异的离散团块。研究水从喷头喷出后形成的雾滴粒径大小及其分布规律,对探索雾滴破碎原理有着重要作用,同时也是衡量雾化质量的重要指标。

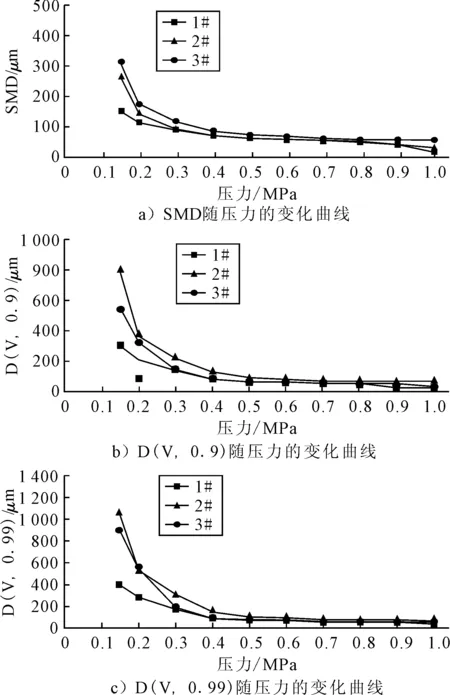

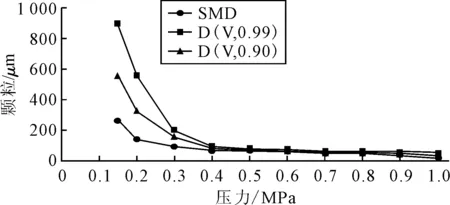

雾滴粒径及其分布可由激光粒度测试仪测量并进行分析计算,分别用SMD、D(V,0.9)、D(V,0.99)3个指标表示:SMD为雾滴平均粒径,D(V,0.9)、D(V,0.99)则分别表示重量占比为90%、99%的雾滴粒径最大值。各喷头的SMD、D(V,0.9)、D(V,0.99)3个指标与压力的关系曲线见图4,图5为3#喷头雾滴粒径随压力的变化曲线。

图4 雾滴粒径随压力的变化曲线

图5 3#喷头雾滴粒径随压力的变化曲线

由图4、5可见,无论从平均值还是从绝对占比方面衡量,雾滴粒径都随供水压力增大而减小。在试验压力较低(0.15~0.4 MPa)时,粒径分布范围较宽,随着压力升高,雾滴粒径降低速度较快且分布范围趋窄;当试验压力较高(0.4 MPa以上)时,雾滴粒径更小且其分布范围更窄,但压力对其影响并不明显。由于低压阶段的液滴直径较大且流速较小,随着压力升高,射流相对于空气的速度增大,射流高速冲击使液滴容易分裂形成更加细小的雾滴。在压力较高时,雾滴体积已较小,重量轻且空气阻力小,再增加压力对雾滴直径减小的影响较小。

当入口压力小于0.4 MPa时,喷头射流孔径越小则雾化效果越好,各喷头的雾滴平均粒径均小于100 μm,且重量占比为99%的粒径均小于200 μm。根据美国消防委员会标准NFPA 750中对细水雾的定义和分级[9],3个喷头都已达到一级细水雾的雾化标准,而1#喷头在入口压力为0.3 MPa时即可满足该标准。当入口压力大于0.6 MPa时,喷头射流孔径对雾化性能的提升几乎没有影响。

3.3 雾滴速度及喷头射程特性分析

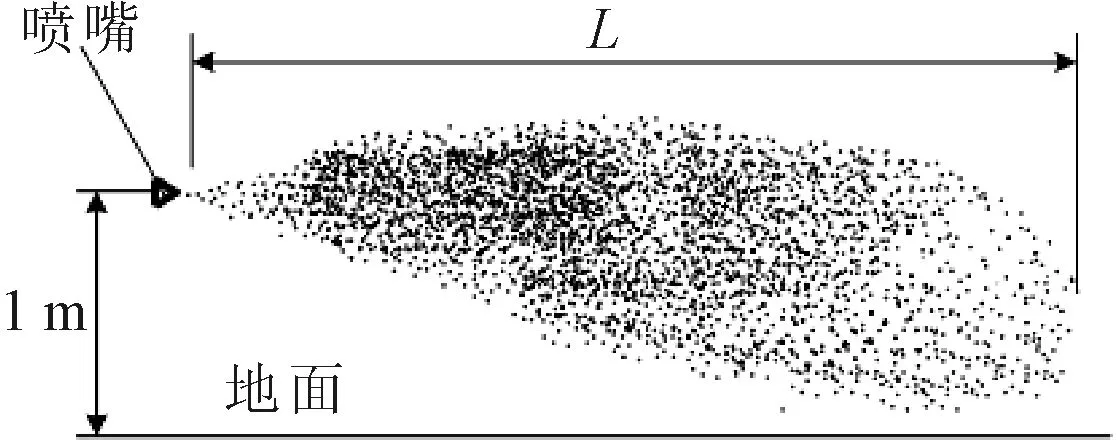

喷头雾化是能量对液体作用的结果,压力能通过克服摩擦阻力、液体表面张力、黏性力后转换成液滴动能。将喷头安装在距地面1 m的位置,观察雾团消失的位置,在喷射方向的侧面,用带有长度计量标记的标志物(如卷尺)来指示水平距离,对喷射距离目测有困难,也可用辅助手段,如用干粉的收集和用于液化气体的凝雾盘等。见图6。

图6 射程测试原理示意

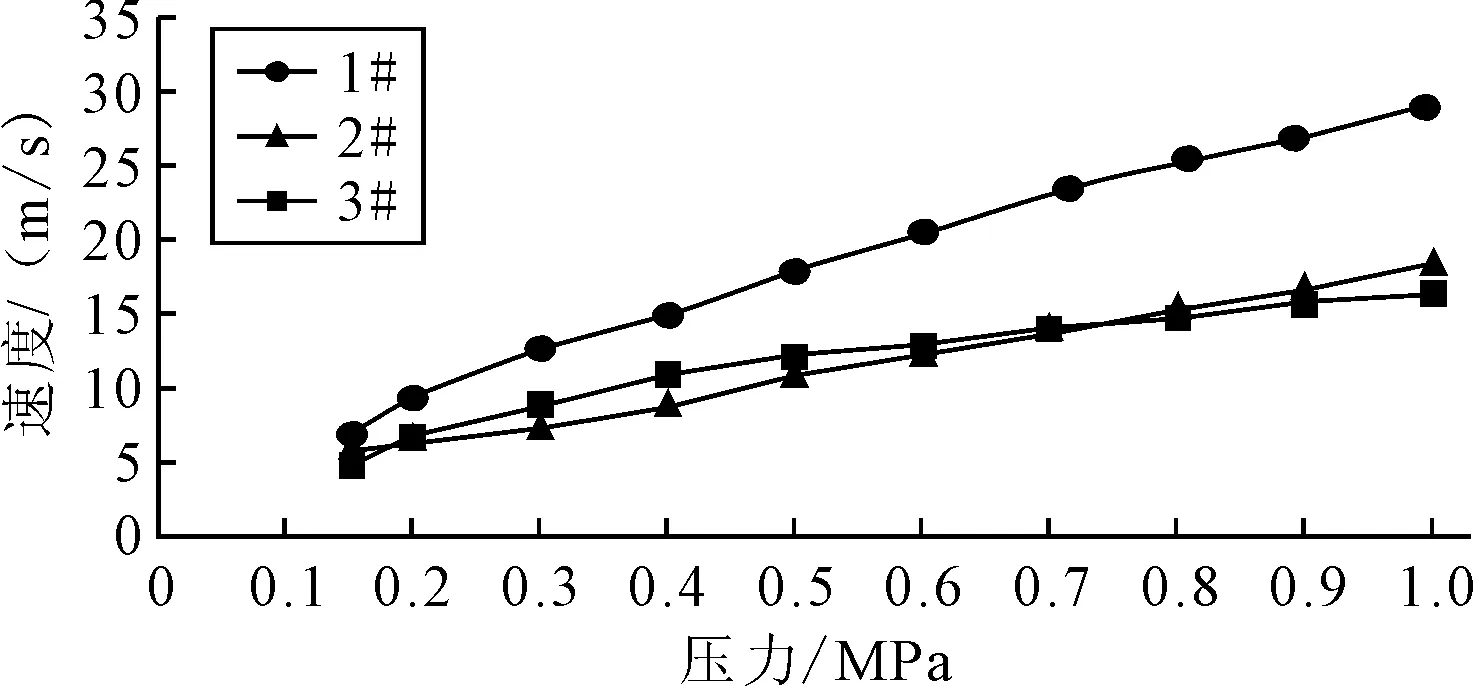

图7为射程随压力的变化曲线。由图7可见,喷头射程随压力升高而增大,在相同压力下,喷头射流孔径越大则射程越远,与喷头的入口孔径关系不太明显。图8为雾滴速度随压力的变化关系。由图8可见,雾滴速度随压力升高而增大,相同压力下喷头出口孔径越小则速度越大,与喷头入口孔径没有明显关系。

图7 射程随压力的变化曲线

图8 雾滴速度随压力的变化关系

3.4 喷雾角及平面作用半径特性分析

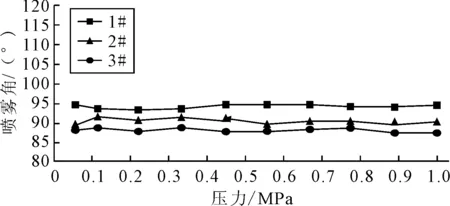

喷头的喷雾呈圆锥状,喷雾角α是指以喷头的出口为顶点,至喷雾外包络线的两条切线之间的夹角(见图9),其平面作用半径R为距喷头1 m处的圆形截面半径,喷雾照相后用计算机软件进行量取。

图9 喷雾角测量示意

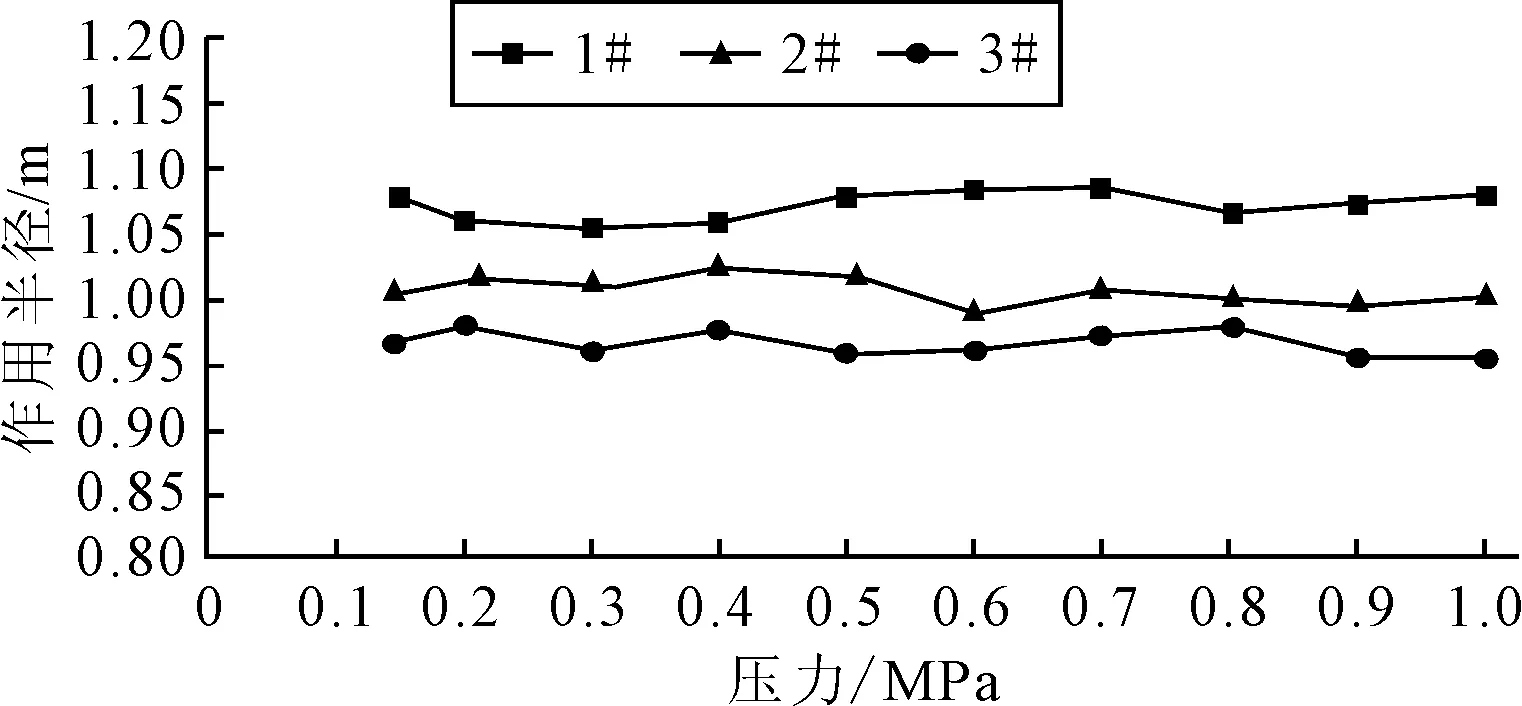

图10为喷雾角随压力的变化曲线,图11为平面作用半径随压力的变化关系。由图10、11可见,喷雾角、平面作用半径随压力的升高呈波浪状无规律变动,但数值几乎保持不变。相同压力下,喷头的射流孔径越小,喷雾角及平面作用半径越大;压力和射流孔径相同情况下,平面作用半径随入口孔径扩大而降低。因此,喷雾角及平面作用半径与压力无关,只与喷头的射流孔径和入口压力有关。

图10 喷雾角随压力的变化曲线

图11 平面作用半径随压力的变化关系

4 试验结果分析

通过对3个不同参数喷头的雾化性能、流量、射程等参数进行试验分析,可以看出基于射流冲击雾化原理喷头有以下的特点。

1)雾滴速度、喷头射程和流量都随着入口压力升高而增大,雾滴粒径随压力升高而降低,粒径分布范围随压力升高而趋窄,喷雾角和平面作用半径与压力没有明显关系。

2)雾滴粒径、喷头射程和流量都随喷头射流孔径减小而降低,雾滴速度、喷雾角和平面作用半径随喷头射流孔径减小而增大。

3)入口孔径对喷头性能影响较小。

4)可以在较低压力下,取得较好的雾化效果。

喷头射流孔径小且入口压力较高时,雾化性能比较理想。在选用小射流孔径喷头后,应尽量减少系统沿程压力损失和局部压力损失,用提高喷头入口压力来提升其雾化效果[10-12]。

5 结论

试验分析结果表明,设计的基于射流冲击雾化原理的喷头具有良好的雾化性能,其性能由入口压力和射流孔径决定,与入口孔径无关,在试验压力达到0.3 MPa时可达到一级细水雾的标准,可直接从舰船消防总管取水,无需额外增压。鉴于参试喷头数量及所选参数的局限性,试验分析及结果可为细水雾灭火系统的喷头设计及选型提供参考,实际应用中还需考虑材料腐蚀及孔径堵塞等因素,喷头的射流孔径不能太小。因此,喷头的最小射流孔径试验验证及雾化性能优化、系统管路布局及灭火效能分析等将是今后研究的重点。