航天器供配电测试系统通用化设计

门伯龙 张若林 周 楠

(北京东方计量测试研究所,北京 100086)

1 引 言

供配电测试系统是航天器地面测试过程中的核心测试设备之一,是卫星测试系统的重要组成部分,其主要用途是为航天器供电、向航天器发送有线指令、进行供电参数测量、接收和监视航天器下行有线遥测信号、以及脱落电连接器控制等[1,2]。

其功能归纳起来主要包括:

(1)为整星提供供电功率通路和功率采样通路,为整星供电及采样;

(2)采集、监视并记录地面设备采集到的星上模拟量和状态量;

(3)为整星提供有线控制指令,包括有源、无源脉冲指令及开关量信号;

(4)提供分离脱落控制功能;

(5)进行警示灯控制和状态监视。

传统的航天器供配电测试系统每套都需要根据不同航天器的接口要求进行定制设计,其定制性增加了研发成本、延长了研制周期、降低了设备的可靠性。本文设计了一种通用化的供配电测试系统,以主机-总线-板卡的形式,辅助以转接板,实现原有定制设备的通用化定型和批量化生产,解决了不同型号需求定义不统一的问题,大大降低了测试设备的研发成本,缩短了研制周期并有力保障了型号的进度,同时提高了产品的可靠性。

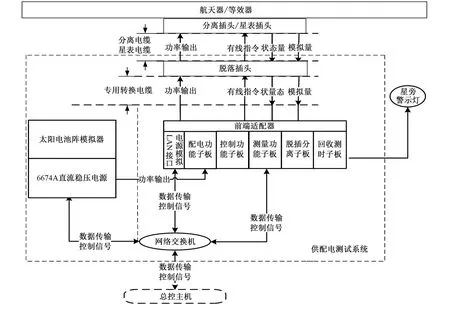

2 传统供配电测试系统

由于各个型号航天器的功能不同,其器地接口各不相同,为了满足不同型号的航天器电气性能要求,传统的供配电测试设备一般针对特定航天器研制,测试设备繁多,体积庞大。系统一般包括:34980A多功能开关测量单元、信号调理器、SAS配电器、直流稳压配电器、测试电源、警示灯控制器、等效器等设备,一般集成在一个机柜中,所占机柜高度约为23U以上,并需要配置一台计算机进行系统集成控制,系统框图如图1所示。其中,信号调理期、配电器、等效器均为定制设备,开放性和灵活性不够,很难做到设备级的通用化,如要应用于其他型号还需改造,研制、改造周期长,很难迅速构建测试系统[3]。

图1 供配电测试系统结构框图Fig.1 Structure diagram of power supply and distribution test system

每套供配电测试系统有几十个至几百个通路不等,根据不同航天器的接口要求,每套设备的通路定义各不相同,因此在每台航天器电测之前,都需要定制供配电测试系统,进行重新设计、电路板投产和调试测试等工作。设备的不可复制性增加了研发成本、延长了研制周期,且设备的不一致性也降低了设备的可靠性,不利于设备的批量生产和推广应用。

但是,目前我国各型号航天器对地面供配电测试系统的需求大部分是稳定和一致的,各个型号供配电测试系统不同的原因是功能相近却通路定义略有区别,这些微小的区别使得各型号间的设备不能互换[4,5]。

3 通用化设计

为降低供配电测试系统的研发成本、缩短研制周期,加强设备的通用性和可互换性,我们在为各个型号研制配套供配电系统的同时,进行系统性分析,针对供配电测试系统的多单机和专用性的不便,考虑各型号对供配电测试系统的典型需求,遵循增强模块内聚性和模块间松散性的设计原则,我们将产品朝着模块化、通用化、小型化的方向设计[6,7]。

模块化:新型供配电测试系统采用通用机箱+板卡式设计,各功能模块相对独立,易于更换和维修;

通用化:采用统一的通用总线和统一的结构设计,建立成熟、定型的产品型谱,方便用户根据需求选用;

小型化:将信号调理器、SAS配电器、直流稳压配电器、测试电源、警示灯控制器5台设备集成为1台,占用高度从20U降低为5U,并承担了计算机的功能,无需另行配置计算机。

3.1 产品结构与型谱

秉承模块化的设计思想,根据以往的航天器供配电测试系统设计经验,设计开发了通用机箱以及多种功能模块型谱,覆盖全部供配电测试系统功能。系统结构如图2所示,通用主机包括总线、嵌入式计算机、触摸显示器、前面板指示灯、以及功能模块接口。母板上共设计了8个功能模块插槽,各功能模块带有助拔器,用户可根据需求方便的任意更换功能模块。功能模块及其技术指标见表1所示。

图2 供配电测试系统通用化结构Fig.2 Universalized structure of power supply and distribution test system

表1 供配电测试系统模块型谱

秉承通用化的设计思想,母板插槽具有统一的接口定义和总线协议,不同模块可以在任意位置插接,主机通过各个模块上的地址拨码开关进行区分。所有功能模块具有统一的接口和总线协议,采用双CPCI的方式与母板连接。前面板的通路定义及LED灯均通过内置的前端软件控制,各个模块上的通路与前面板LED灯以及软件通道号的对应关系通过配置文件进行写入,可方便的通过EXCEL修改配置文件实现通路的更换,无需更改硬件配置,更无需重新设计电路板,实现了通用化设计。

在指令控制发送和模拟量采集中,一些型号习惯使用Keysight 34980A多功能开关测量单元进行控制和采集,另外一些型号直接使用专用设备进行控制和采集。根据不同型号的使用习惯,通用供配电测试系统提供两种版本的控制采集方式,在控制模块中引入外接34980控制接口同时也可采用FPGA直接发送指令,在采集模块中引出外接34980采集接口同时也使用AD进行电压采集,兼容了34980与内置的控制采集功能,拓展了通用化能力。

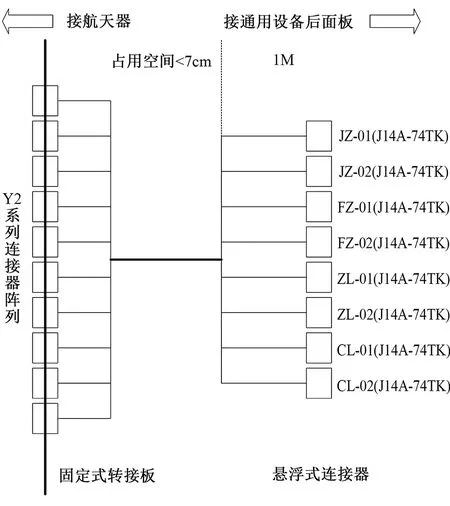

3.2 转接板

由于各个型号航天器对于地面供配电系统的接口要求并不一致,而通用化的供配电测试系统对外接口是确定的,虽然可以满足各个型号的指标要求,但无法直接进行连接。为此,在型号测试之前,需要单独定制转接电缆,但转接电缆存在着连接器多、线缆复杂、非固定、易损坏等劣势,因此我们在通用化设计中设计了电缆转接板,其结构如图3所示,固定式转接板一端安装在机柜后面板上,其连接器用于插接器地电缆,转接的工作在转接板内部完成,引出若干电缆并采用悬浮式连接器,用于与通用设备相连接。

图3 转接板结构示意图Fig.3 Sketch map of pinboard structure

在航天器测试前,根据型号接口节点表,修改或重新生产转接板,系统集成时将转接板固定于机柜上,悬浮连接器直接插接到设备相应端口中,转接板上的连接器与器地电缆进行插接,即可完成系统集成工作,解决了各型号接口不一致的问题,大幅提高了工作效率。

3.3 前端软件

产品的数字部分硬件采用嵌入式计算机——单片机——FPGA结合的方式。嵌入式计算机负责运行前端软件,与用户进行交互;单片机位于母板上,负责处理嵌入式计算机的消息,并管理各个功能模块的地址;每个模块赋予一个硬件地址,并使用FPGA管理板卡上的各条通路。

在设备使用过程中,单片机根据前端软件的指令,寻找相应地址的功能模块并对其FPGA发送指令。反之,各功能模块的状态数据由FPGA发送至母板单片机,再由单片机转发给前端软件。这样实现了软件通用化,针对不同型号的通路定义编号,用户只需配置软件对应关系,将硬件通路与软件显示和前面板指示灯通过配置文件对应,即可实现软件通用化,无需更改电路设计和更换功能模块。

软件的界面如下图,分为有线指令、配电控制、模拟量测量、状态量监测和分离脱落控制几个部分,适合用户触摸控制,并集成了网络远程控制处理模块,无需另行配置计算机,即可完成全部航天器供配电测试工作。

3.4 等效器

供配电等效器作为验证供配电测试系统、进行系统联调、确认地面系统状态的重要设备,需要模拟等效航天器的接口和内部供电原理,由于各个航天器的接口不可能统一,所以各个型号的供配电等效器也均为定制设计。

新型供配电等效器的设计与供配电测试系统一致,采用机箱-板卡式架构,采用与供配电测试系统完全一致的通用机箱,含嵌入式计算机、母板和总线、机箱、前面板、液晶屏等,并配有通用的等效板卡模块。等效板卡模块主要包括指令等效功能、配电等效功能和测量等效功能,其通路性能和数量覆盖了绝大多数型号的供配电等效需求。

用户在供配电测试系统联调使用过程中,仅需要将等效模块接入机箱中,再使用专用的转接电缆连接即可进行联调测试。供配电等效器采用与供配电测试系统通用的机箱和总线设计,可互为备份使用。

3.5 优势与创新点

(1)该系统将以往的定制式供配电测试系统经重新设计,成为通用的机箱+功能模块板卡组合的形式,满足绝大部分型号需求,使一套供配电测试系统可以通用到各个型号中,每个型号无需定制新设备,可以直接进行量产。

(2)将以往的多单机型供配电测试系统改为板卡型,板卡具有统一的总线,各个功能模块板卡具有统一的接口,可在母板上自由插接,通过拨码开关确定地址,增强了通用性和互换性,为后续型谱拓展奠定了基础,同时避免了重复的接口设计和结构设计工作。

(3) 集成了嵌入式计算机,运行供配电前端软件,可通过软件配置各个通道的定义,无需硬件改型即可灵活配置通道与软件和指示灯的对应关系。实现触屏操作和远程控制,无需另行配置计算机,整套设备由原来的20U设备+计算机缩减为5U单机设备。

(4)供配电等效器与供配电测试系统同等设计,将以往每款航天器的定制等效器也进行通用化设计,实现多型号通用的等效器。并可与供配电测试系统共用机箱,可互为备份。

4 系统可靠性

4.1 可靠性设计与验证

作为航天器测试系统,其高可靠性是产品的必要条件。系统机箱结构采用PCB插接连接形式时,采取有效固定措施,保护接插件和PCB板的安全,系统中的接插件通过额定电流进行不低于50%的降额设计。

为验证系统的可靠性,对系统进行了240个小时的系统级老化试验,老化试验过程中,系统将在满功率状态下连续工作,试验人员每24小时进行两次功能检查,每小时检查系统状态,每6小时记录温湿度。试验过程中的设备负载采用额定功率为1.6kW的Agilent电子负载N3300。试验部分数据如表2所示。

表2 系统老化试验记录Tab.2 Record of system ging test

通过试验数据分析可得,经过240小时的老化试验,系统功能运行正常,系统状态稳定。

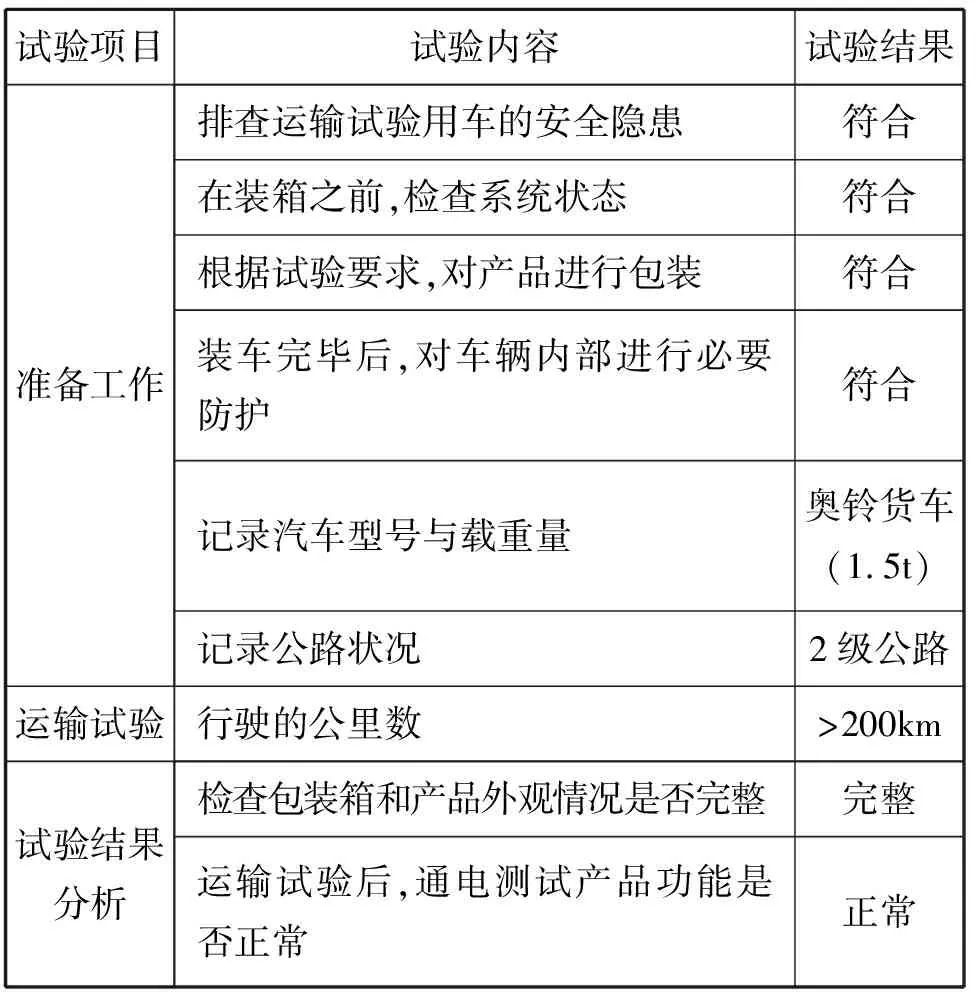

系统通过老化试验测试后,使用专用包装箱进行包装,装载于载重为1.5吨的奥铃货车,在2级公路上进行连续运输200km的公路运输试验。完成运输里程后,进行外观及系统功能检查,试验数据如表3所示。

表3 系统运输试验记录Tab.3 Record of transportation test

试验结果表明,系统在经过200km公路运输后,包装完整,系统功能运行正常。

4.2 可测试性

系统中的适配器与等效器均采用机箱-板卡式设计,机箱提供总线、电源与用户交互接口,板卡实现具体功能,各板卡相对独立,便于故障隔离;设计遵循增强模块内聚性和模块间松散性的原则,板卡接口仅2个CPCI连接器,并配有助拔器和轨道,维修和替换时,无需进行焊接等操作,可直接进行插拔;各个子板均设计有电源输入点和测试点,允许进行单板测试。

4.3 安全性设计

系统中的电源子板的后面板上设计有接地柱,220V电源地通过连线接到接地柱,保证整机机壳接地;电源模块的每一路输出都有过压、过流保护措施,每个电源都有输出防倒灌防护,电源模块的任何一路输出发生过压、过流时能够自动切断此路的输出,当过压、过流等故障因素消失后再重新启动电源时可以恢复正常供电。除电源子板和分离子板外,其它子板均无220V电源,涉及的最高电压为36V,处于人体安全电压。

5 结束语

新型通用化供配电测试系统的应用颠覆了以往每个型号都重新定制设备的形式,缩短了型号测试设备的研制周期,极大的提高了型号科研生产效率。通用化设计使得其可以定型批量生产,无需后续为每个型号再次研发,降低了研发成本和人力成本,降低设计错误率,提高了产品的可靠性。统一的型谱和通用的平台,使供配电测试系统在各个型号都可以得到应用,有助于产品形象的打造,同时为建立行业标准奠定基础。

目前,新型通用化供配电测试系统已成功应用在了多种卫星、火星探测器、载人飞船等多个航天器的测试工作中,大幅缩短了设备研制周期,有力保障了型号进度,提高了设备可靠性。未来随着型谱的不断丰富和航天器型号的深入应用,将有着更广阔的应用前景。