家电产品基于线体仿真的审查体系研究

珠海格力电器股份有限公司 李庆鑫

近几年智能制造成为传统制造业关注的焦点,数字化转型成为企业推进智能制造的首要任务。而在数字化转型中要求产品研发前端能够利用多学科仿真手段进行产品结构及加工可行性验证。目前国内家电研发已经开始普遍采用CAE等有限元仿真软件应用在产品设计阶段,包括跌落仿真验证、管路结构应力分布仿真等。反观工艺研发阶段,工艺装配设计环节只能采用试错模式和人为经验识别设计异常,导致产品首次样机试制异常频发,处理异常耗时耗力,产品研发周期增长,研发成本增加。当下家电行业落后的工艺装配设计手段已成为制约企业产品研发的瓶颈点之一,如何利用更科学、更严谨的手段提升工艺装配设计在方案阶段的审查和异常识别能力,成为工艺数字化转型的关键所在。

2 工艺装配审查现状

通过调研分析,现阶段家电行业的工艺装配审查主要存在两个方面的缺陷制约企业在数字化转型过程中的工艺设计升级,概括来说主要是产品结构审查手段的落后和脱离生产实际的工艺方案设计。方案阶段的异常低效识别会直接导致试装阶段产品异常频发,从精益设计角度来看,设计结构缺陷,工艺方案不合理点在方案阶段越早被识别出来,处理成本越低,时间越短,随时间向后推移,解决问题耗费的人力、物力将呈几何倍数增加,最终导致产品整体研发周期增长,研发成本增加。

2.1 审查手段落后

现阶段传统的工艺装配性审查往往只能借助三种手段:工艺工程师审查经验、三维软件尺寸辅助测量、企业产品设计规范等标准文件。在产品研发初期,三维结构会进行频繁变更,工艺工程师需要对产品结构进行反复审查,经验式审查受个人主观影响,不同工程师审查同一款产品,甚至同一工程师不同时间段审查同一款产品得到的审查结果都会存在差异。尺寸辅助测量和标准审查同样依赖于工程师主观意识,这种波动的审查结果直接影响产品研发最终交付制造端的质量。同事在审查过程中,针对一些通过经验式审查得出的异常,在与设计工程师沟通过程中需要反复沟通确认。

2.2 脱离生产实际

产品方案设计阶段,受客观因素限制,工艺工程师无法从线体层级考虑设计方案,普遍着眼于产品本身,工艺装配设计方案按照定点式装配思维开展,无法考虑量产实际生产情况,导致零件装配顺序与线体工位排布不对应,生产工艺资源考虑不全面。工艺装配方案未能考虑线体实际生产节拍,工序平衡评估不到位,小批量试制瓶颈工序机组堆积,生产效率低。最终导致试制工艺装配方案到量产工艺装配方案频繁调整,工艺缺乏严谨性,装配方案脱离实际。

3 基于线体审查体系

本审查体系在充分研究现有家电行业产品工艺设计开展现状后,将仿真手段融入产品开发流程,从根本提升工艺装配设计阶段审查的科学性和严谨性,充分考虑线体实际生产条件,贴合实际。按照开发流程(图1),仿真会经历BOM匹配性审查、工艺方案规划、静态干涉检查、基于线体动态装配审查、线体平衡率分析、三维交互工艺指导和落地实施跟踪7个阶段,从设计到试制生产,确保工艺装配设计方案贯穿全研发流程(图1),旨在通过三维场景模拟机组定点装配,基于线体装配情况,同时通过计算模拟给出产线平衡率和产量,为产品生产提效,工序调整优化提供依据,在方案设计阶段最大程度提升异常识别率,给出最优工艺设计方案。

图1 基于线体审查体系流程示意图

3.1 BOM匹配审查

仿真审查的结果准确性取决于源头设计数据的准确性,因此在开展装配仿真前需要对设计的三维、BOM数据进行一致性审查,现有家电行业大部分还处于产品三维数模BOM分离的情况,数字化样机在个别信息化开展较好的企业还处于过渡阶段,针对三维BOM分离的情况,该体系要求对设计提供的产品数据进行基本的一致性审查,审查内容包含BOM表物料信息与产品三维信息的一致性,BOM物料数量与产品三维的一致性,审查结果生成分析报告返回至设计工程师,对数据进行整改完善,如此反复直至数据准确无误。

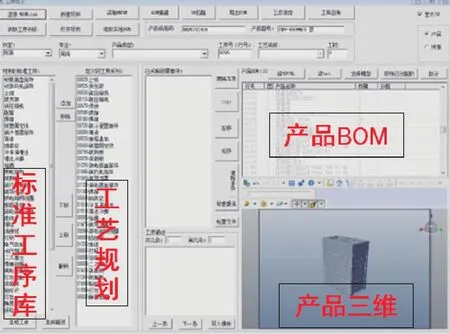

3.2 工艺方案规划

基于线体仿真体系的审查平台具备同一界面完成工序部署、物料分配、工艺资源分配和工艺方法生成的能力(图2)。工艺装配方案拖拽式分配有效提升装配方案规划效率,工艺工程师利用该功能实现工艺路线快速部署,各工序节点物料分配过程中可直观地看到产品三维随之变化,工艺规划中所有的工艺资源和工艺装配方法描述均来自企业MPMlink数据库,确保所有工艺数据统一源头,量产机型变更,工艺工程师仅需通过平台确认是否对工艺指导文件产生影响,轻松实现一键随改和批改。

3.3 静态干涉检查

图2 工艺快速规划平台示意图

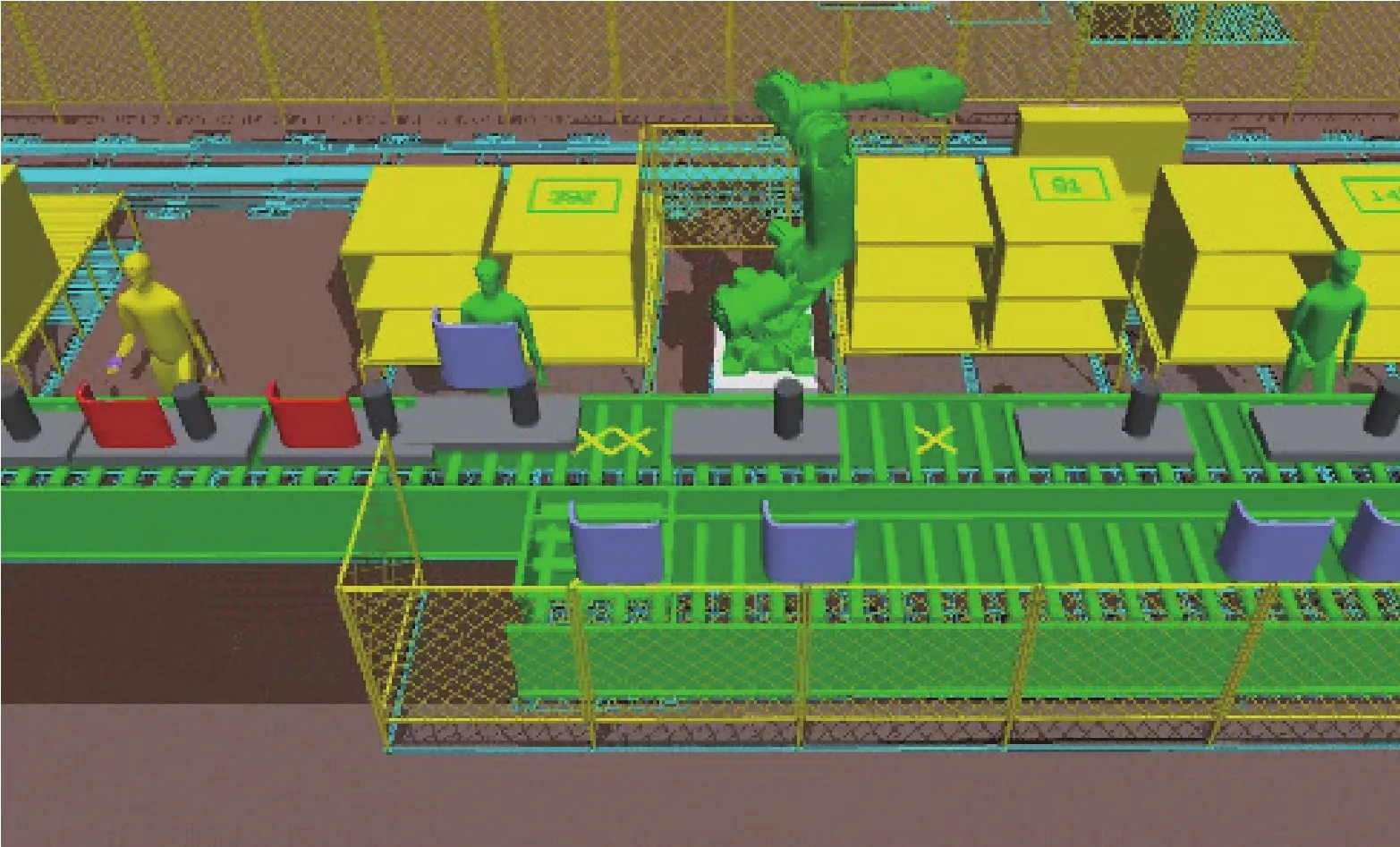

图3 基于线体动态人机装配仿真示意图

调用MPMLink基于线体审查体系产品结构检查规则库数据,通过仿真平台按照工艺装配方案规划快速审查静态模式下,各个零部件设计是否符合结构检查标准相关要求。生成审查结果分析表,报表逐项列出所有不合格项及详细设计信息,工艺工程师可将报告结果反馈给设计员进行逐项核对更改,设计更改完成后只需将数据重新导入仿真平台中,利用审查体系的规则库进行二次比对核实即可。从智能研发,数字化设计角度来看,该部分工作应前移至产品结构设计阶段,通过规则库与设计软件的嵌入融合,实现实时设计预警,引导结构工程师输出符合产品结构审查要求的结构方案。

3.4 基于线体动态审查

利用审查体系平台,将工艺装配方案与线体资源进行无缝对接,应用人机、工具仿真分析功能,在虚拟的线体三维场景中针对重点、难点工序进行动态装配性审查,识别产品结构设计不合理点和工艺装配缺陷,制定优化解决措施,确保工艺装配方案的可行性。传统的产品可装配性审查工艺工程师受客观因素限制,无法有效将产品装配与线体实际结合考虑,往往易忽略线体实际的装配情况。利用三维场景再现仿真功能,可以将工艺装配方案模拟实际生产条件进行验证,提前识别异常(图3)。需要注意的是,基于线体动态审查耗时大于任何一个审查环节,因此在产品的审查开展过程中,并非是对所有的生产工序、工位进行动态审查,仅对重点、难点工序进行单独审查。

3.5 线体平衡率分析

利用静态干涉检查和基于线体的动态装配审查排除潜在结构设计异常后,工艺装配方案已经基本定型,将其导入线体节拍分析模型中,抓取数据库中的节拍数据以及各工位工时信息,快速模拟单班、单天的产线平衡率,识别工序瓶颈点,制定解决措施,同时可以对产量及线体设备人员动作率进行分析,通过分析结果反向进一步优化工艺装配路线排布,使得最终输出的工艺装配设计方案生产最优。

3.6 三维交互工艺指导

基于线体审查体系全流程执行完成后,可快速生成三维交互式动态作业指导书,指导文件以结构化数据组成网页,根据实际排产情况发布到对应工位指导生产,区别于传统的二维纸制和网页化作业指导书,三维交互式作业指导书包含装配动画三维示意,生产人员可根据自己的需求借助可触屏可视化设备随意旋转、放大、缩小当前装配步骤产品三维,以适应复杂装配环境不同装配人员个性化可视需求,有效提升工艺文件的指导性,实现作业指导书无纸化。

图4 线体平衡率仿真示意图

3.7 落地实施跟踪

为保证基于线体审查体系具备自我完善机制,体系要求产品试制过程中增加工艺装配方案落地实施跟踪环节,利用该体系生成的每一份工艺装配方案,工艺工程师需要跟进产品按此方案从试制到量产的全过程异常,针对体系审查过程中识别的所有异常点进行跟踪反馈和记录,对于方案阶段体系审查未识别的新出现的装配异常点进行记录,分析失效机理,反向优化体系流程,对于典型失效案例收录审查体系数据库中,后续审查该系列产品,系统自动向工艺工程师推送相关案例,提醒工程师有针对性审查,避免失效重复发生。通过此项举措形成良性闭环审查体系,长期执行在企业内部形成工艺审查案例库,实现知识沉淀,提升工艺装配设计审查能力。

4 实施验证

该体系建立后,选择正在研发某款多联机中央空调进行验证。为了证明基于线体仿真审查体系确实有效增强工艺审查能力,要求该产品初版结构方案工程师通过经验式审查和基于线体仿真审查体系应用同步进行。审查结果工程师共识别结构异常点11处,利用基于线体仿真审查体系识别异常17处,横向对比分析基于线体仿真审查体系识别的17处异常包含工程师识别的11处,此外利用线体仿真和平衡率分析,发现工艺规划方案不合理2处,折合异常解决耗时,可有效缩短研发周期12%。

5 结语

长久以来,家电行业工艺审查手段一致处于经验式审查,试错模式验证的落后状态。随着制造企业现代化、数字化转型趋势愈加迫在眉睫,落后的审查手段已经演变为企业发展急需解决的“绊脚石”。基于线体仿真审查体系利用仿真手段,借助PLM工艺设计接口实现设计到工艺的无缝智能化审查体系,将仿真工具融入审查流程,在保持企业原有业务开展不变的前提下,大幅提升产品研发阶段,产品结构异常、工艺方案异常的识别率,从根本提升工艺产品可装配性审查能力,助力企业数字化转型。