镁含量对粉末冶金Al-3.9Cu-Mg合金组织与力学性能的影响

谢娇雅,刘如铁,陈洁,熊翔,栾怀壮

镁含量对粉末冶金Al-3.9Cu-Mg合金组织与力学性能的影响

谢娇雅,刘如铁,陈洁,熊翔,栾怀壮

(中南大学 粉末冶金国家重点实验室,长沙 410083)

以高纯铝粉、铜粉、镁粉为原料,通过粉末冶金法制备镁含量(质量分数,下同)分别为0.5%,0.8%,1%,1.2%和1.6%的Al-3.9Cu-Mg合金材料,对合金的显微组织与力学性能进行观察与测试,研究镁含量对显微组织和力学性能的影响。结果表明:在镁含量低于2%时,合金的优化烧结温度为620 ℃。在铝合金中加入镁元素后,合金组织更加均匀。合金的致密度、硬度以及抗拉强度均随镁含量增加先升高后下降。当镁含量为1%时材料性能最佳,致密度为98.1%,硬度(HBW)为93.1,抗拉强度达到242 MPa。

粉末冶金;铝合金;镁含量;烧结温度;抗拉强度

铝合金因密度小、比强度高,耐腐蚀性能优异而广泛应用于建筑、交通运输、机械制造和航空航天等行业及人们的日常生活中[1]。制备铝合金的常用方法主要有熔铸法和粉末冶金法。相对于熔铸法,采用粉末冶金法不仅能提高固溶度,扩大合金成分设计范围,获得一些用熔铸工艺不能制取的铝合金,而且产品精度高,耗能少,具有广阔的发展与应用前景[2−4]。铝的活性高,在制粉过程中,不可避免地在粉末表面形成一层致密的不可还原的氧化铝膜,在成形和烧结过程中阻碍合金元素的相互扩散,导致材料最终性能较 差[5−7]。为消除氧化铝的不利影响,目前,国内主要采用快速凝固、热挤压、喷射成形等新工艺来制备高性能铝合金,但生产成本显著增加,极大地限制了粉末冶金铝合金的应用[8−11]。SCHAFFE[12]团队研究发现,添加合金元素镁有助于破坏氧化铝薄膜,促进烧结。但关于镁对铝基粉末冶金材料力学性能的影响鲜有报道。因此,本文作者采用传统粉末冶金工艺制备不同Mg含量的铝合金,研究镁含量对粉末冶金铝合金组织与力学性能的影响。以期通过添加适量的镁以及采用合理的烧结工艺来提高普通粉末冶金铝合金的力学性能,使其性能达到应用水平,从而大幅度降低成本,满足日益增长的材料轻量化与高性价比的需要,促进粉末冶金铝合金的应用与发展。

1 实验

1.1 原料粉末

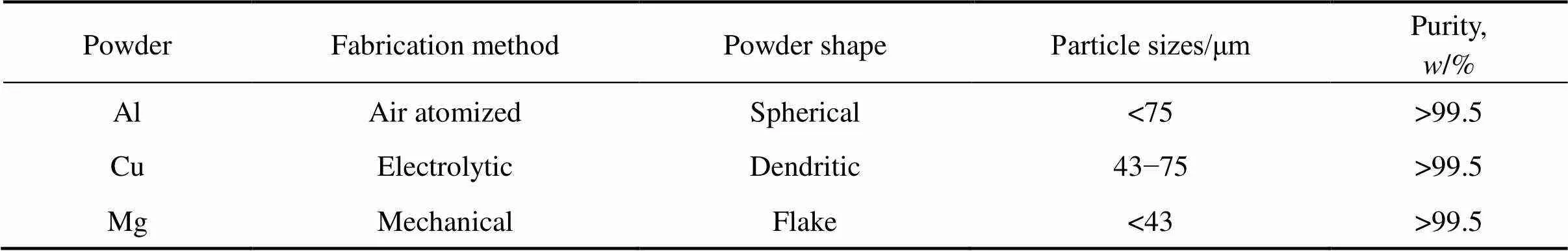

表1所列为原料粉末的性能。铝粉、铜粉由长沙天久金属材料有限公司生产,镁粉产自河北佳润有限公司。

表1 原料粉末的特征

1.2 铝合金制备

按照Cu含量为3.9%,Mg含量分别为0.5%,0.8%,1.0%,1.2%和1.6%,余量为Al的质量比配料,采用V型混料机混合2.5 h,然后在300 MPa压力下冷压成尺寸为30 mm×3 mm×3 mm的拉伸样,测得压坯的相对密度为95%左右。将压坯放入箱式电阻炉中烧结,保护气体为流动的高纯N2,烧结温度为590~620 ℃,保温2 h,随炉冷却,得到Mg含量分别为0.5%,0.8%,1%,1.2%和1.6%的5组铝合金样品。

1.3 性能检测

用DL-1500型差示扫描量热仪对压坯进行DSC热分析,确定烧结温度范围,氮气保护,加热速率为10 ℃/min。采用阿基米德排水法测定铝合金材料的密度。利用HBD-300Z型布氏硬度计测定合金的硬度(HBW),每个样品测3个点,取平均值。在INSTRON 3369型万能电子力学试验机上进行拉伸性能测试,相同实验条件的样品取3个进行测试,取平均值。用MeF3A型金相显微镜和JSM-5600LV型扫描电镜观察合金的微观组织与拉伸断口形貌。用SIMENS D500 型X射线衍射仪对合金进行物相分析。

2 结果与讨论

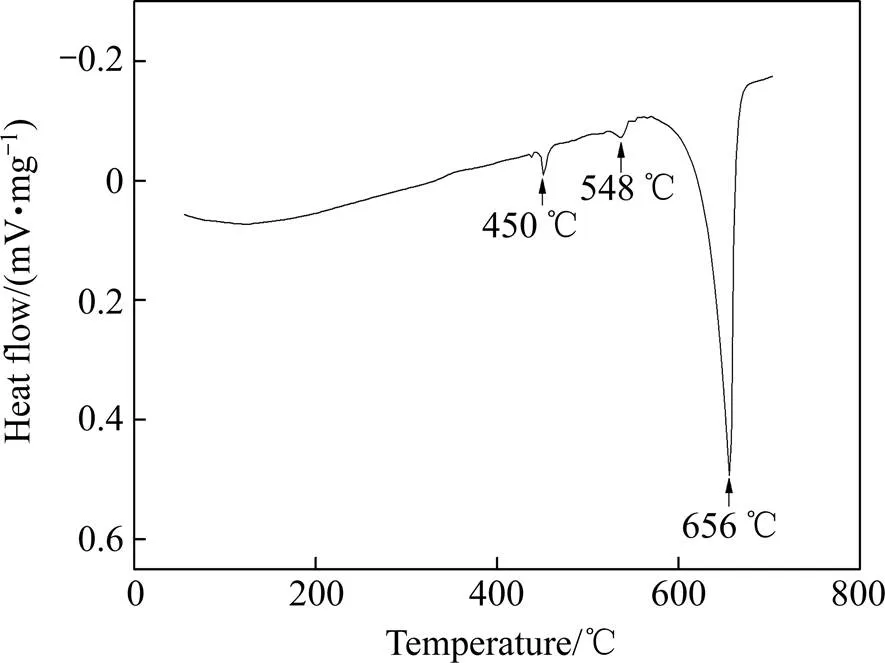

2.1 烧结温度

图1所示为Al-Cu-Mg混合粉末压坯的DSC曲线。在450 ℃和548 ℃有较小的吸热峰,表明这2个温度节点开始发生相变。由Al-Mg和Al-Cu二元相图可知,这2个温度节点分别为Al-Mg和Al-Cu的共晶反应点。当温度升高到590 ℃时,出现较大的吸热峰,是因为颗粒间有铝液相生成,邻近颗粒之间发生熔化和凝结,且熔化区域显著加大。结合前期实验表明,当温度高于620 ℃时,烧结样品变形严重,因此确定烧结温度为590~620 ℃。

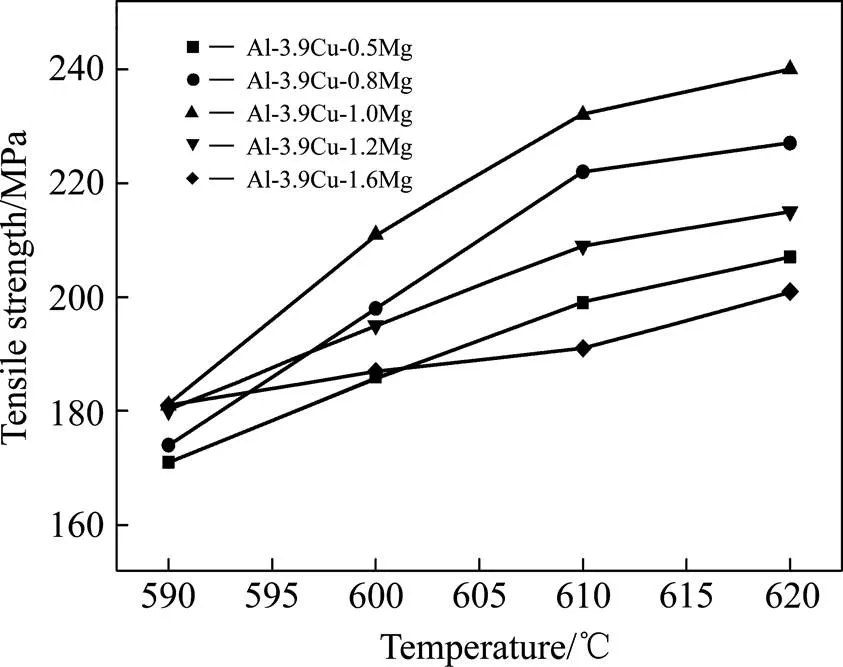

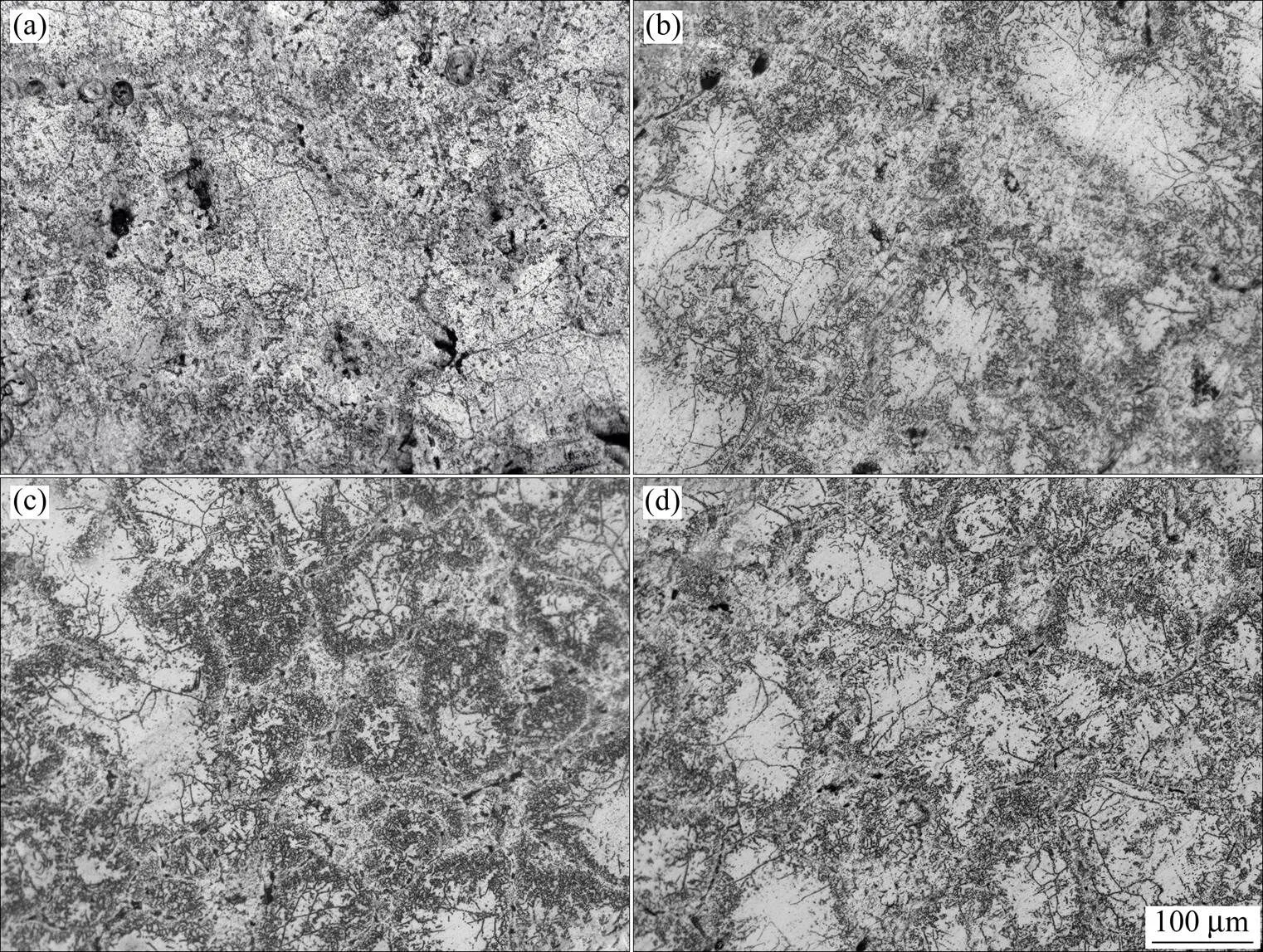

图2所示为在590~620 ℃温度下烧结的Al-3.9Cu- Mg合金抗拉强度。从图2可知,不同镁含量的合金抗拉强度都随烧结温度升高而增加,在620 ℃下烧结的合金强度最高,其中镁含量为1%的合金抗拉强度达到242 MPa。图3所示为不同温度下烧结的Al- 3.9Cu-1Mg合金显微组织。从图3看出,烧结温度较低时,合金组织中存在一定数量的大孔隙,且孔隙分布不均匀;随烧结温度升高,孔隙的数量和尺寸都明显减小;当烧结温度为620 ℃时,存在少量细小孔隙,均以封闭形式存在,未见明显的大孔隙。这是由于随烧结温度升高,原子的自扩散系数和互扩散系数增加,合金内生成的液相增加,在毛细管力的作用下液相流入颗粒间隙,充分填充孔隙,因而孔隙的尺寸与数目减小;同时固相颗粒间的重排阻力随液相增加而减小,最终导致烧结体密度达到最大值。因此,最佳烧结温度为620 ℃。

图1 Al-3.9Cu-1Mg粉末压坯的DSC曲线

图2 烧结温度对Al-3.9Cu-Mg合金抗拉强度的影响

图3 不同温度下烧结的Al-3.9Cu-1Mg合金显微组织

(a) 590 ℃; (b) 600 ℃; (c)610 ℃; (d)620 ℃

2.2 显微组织

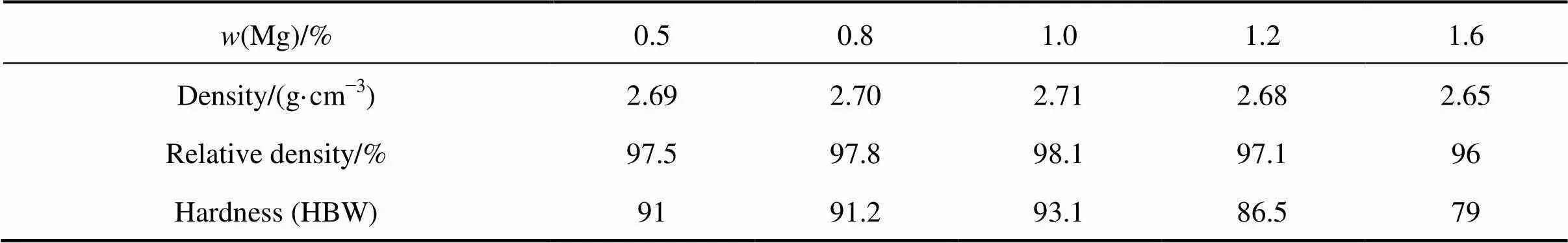

表2所列为最佳烧结温度下制备的不同镁含量的Al-3.9Cu-Mg合金密度与硬度(布氏硬度HBW)。由表可知,随镁含量增加,材料的密度与硬度都先增加后降低。当(Mg)含量为1%时,合金密度较高,为2.71 g/cm3,相对密度达到98.1%,合金硬度也最高,为93.1。当(Mg)超过1%时,合金密度与硬度随Mg含量增加而降低。

表2 Al-3.9Cu-Mg合金的密度与硬度

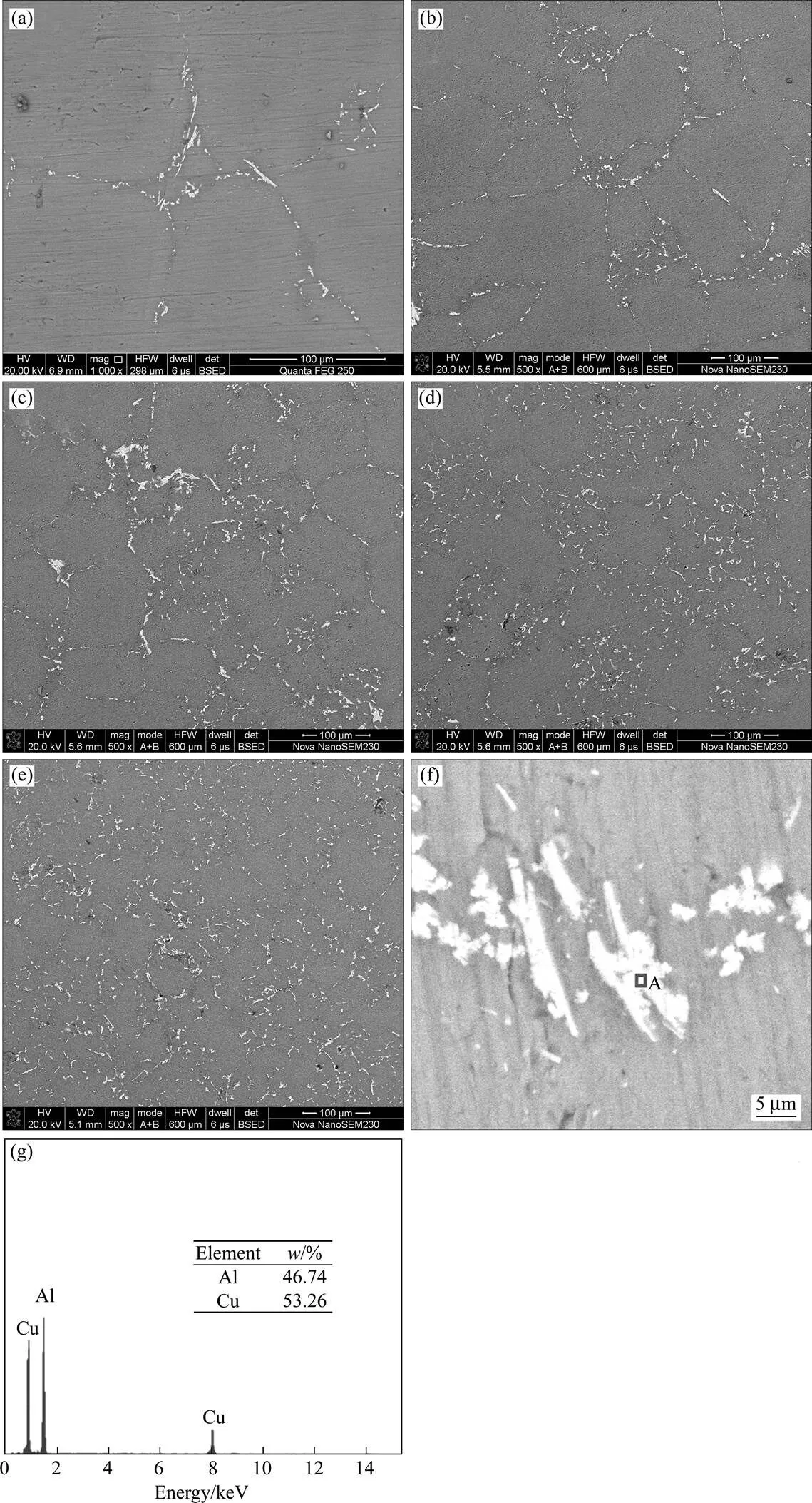

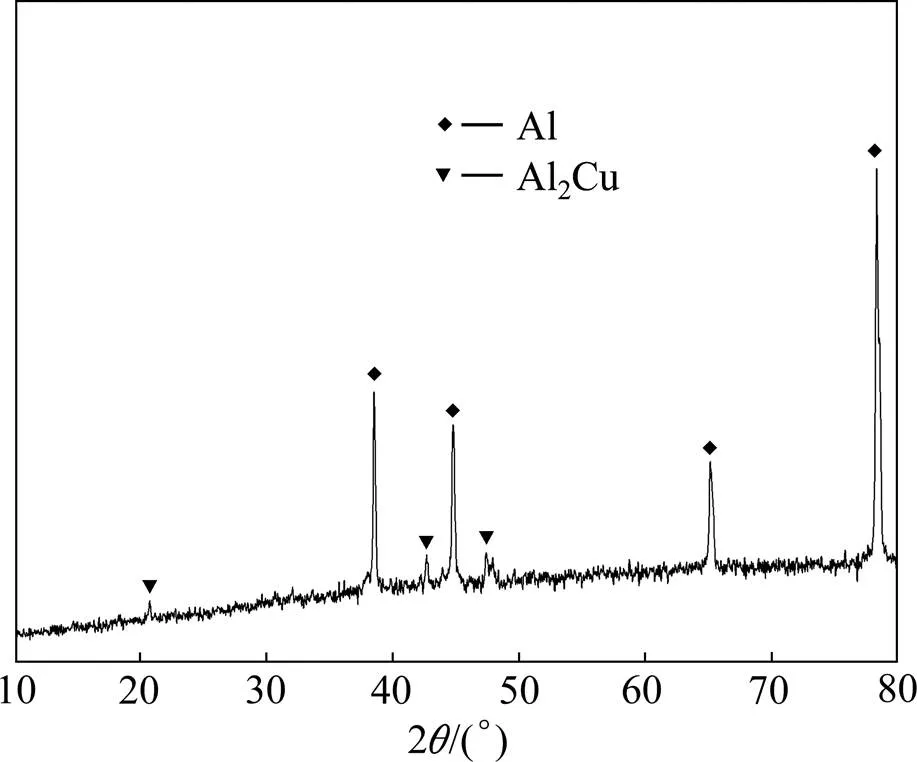

图4所示为Al-3.9Cu-Mg合金的显微组织和EDS微区成分分析。由图4可见,所有合金都由2种相组成:灰色铝基体相和白色相。结合EDS能谱分析和XRD分析(图5所示)可知,白色相为Al2Cu相。从图4看出,随镁含量增加,Al2Cu相增多,分布更均匀。这是由于镁的氧化物的形成自由能比Al2O3的形成自由能小,因此镁可以将Al2O3还原成金属铝,生成尖晶石结构的镁铝氧化物,从而破坏铝颗粒表面致密的氧化铝层,促进铝和铜的相互扩散,导致富铜相Al2Cu的数量增多且分布更均匀,从而促进烧结[12−14]。在(Mg)为1%时,开始出现闭孔,且随镁含量进一步增加,闭孔数目增加。这是由于当镁含量过多时,基体中过剩镁单质,而镁的润湿性差,在烧结过程中,液相不能流向颗粒间或晶界,从而形成闭孔。因此,在(Mg)大于1%时,随镁含量增加,闭孔数目增加,合金的致密度降低。

图4 不同镁含量的Al-3.9Cu-Mg合金SEM显微组织与能谱分析

(a)(Mg)=0.5%; (b)(Mg)=0.8%; (c)(Mg)=1.0%; (d)(Mg)=1.2%; (e)(Mg)=1.6%; (f)(Mg)=1.0%;(g) EDS spectrum of A in Fig.4(f)

图5 Al-3.9Cu-1Mg合金的XRD谱

2.3 抗拉强度

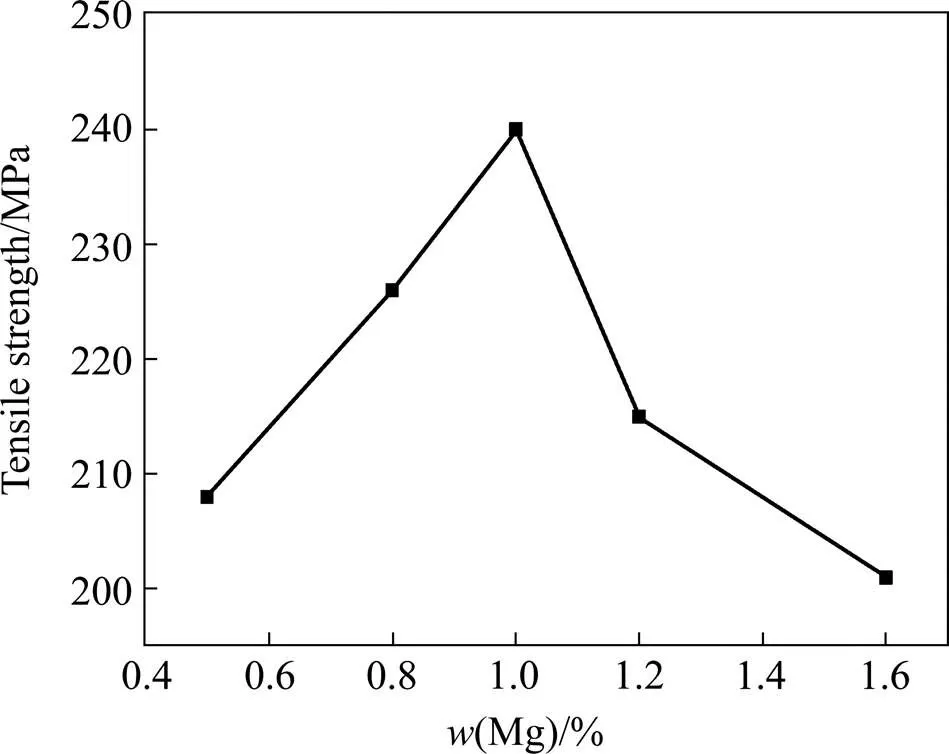

不同镁含量合金的抗拉强度如图6所示。前期实验表明,未添加镁的Al-3.9Cu合金,其抗拉强度仅为175 MPa。从图6可知添加镁元素后,合金的抗拉强度明显提高,其中添加1%镁时强化效果最好。当镁含量超过1%时,抗拉强度下降。

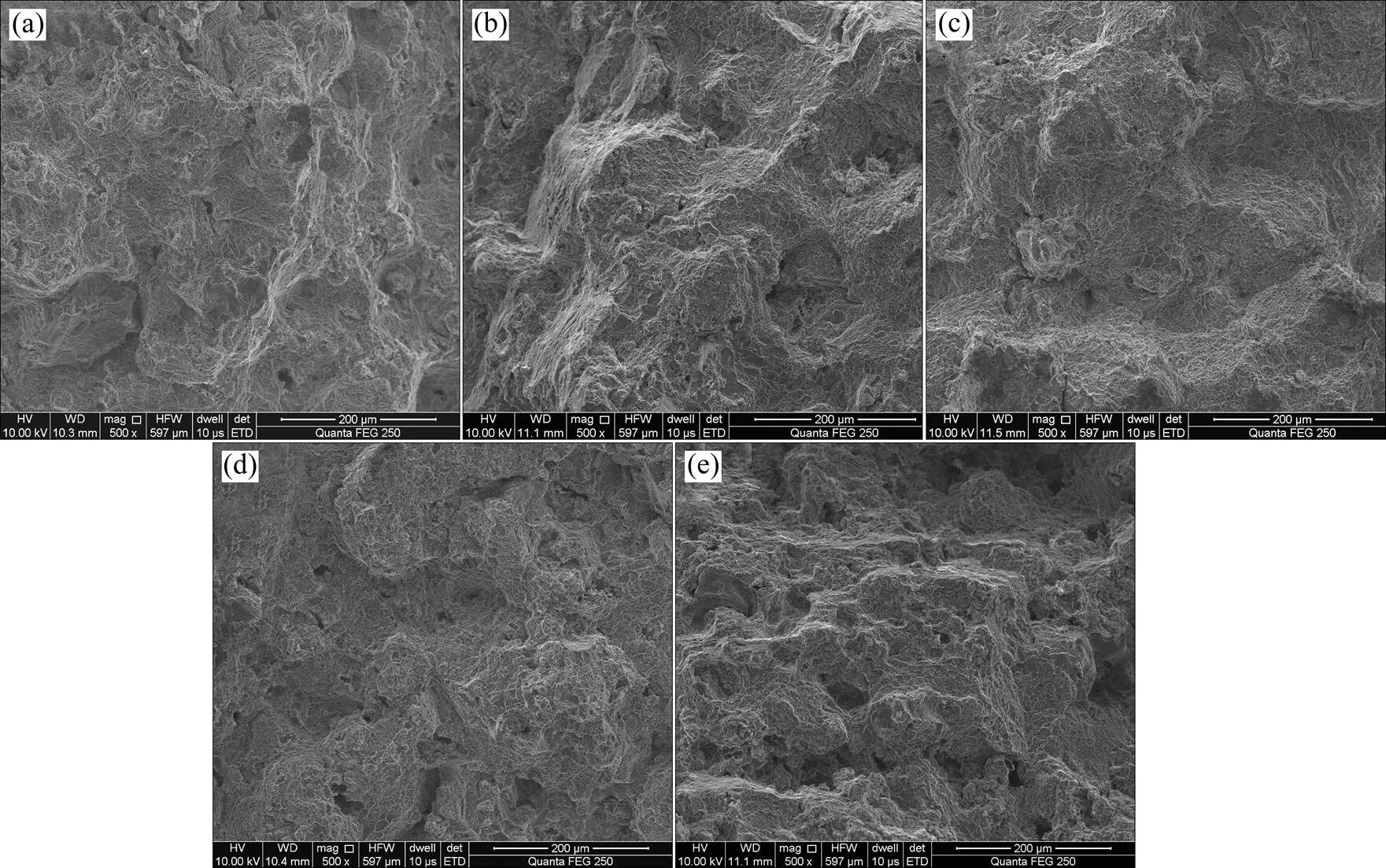

图7所示为不同镁含量的铝合金拉伸断口形貌,可见镁含量为0.5%,0.8%和1.0%的合金断口形貌类似,金属颗粒之间结合紧密,部分颗粒呈现穿晶断裂,断口中均有较多的韧窝状组织,说明合金为韧性断裂。其中Al-3.9Cu-1Mg合金断口的韧窝较细,颗粒之间冶金结合更好,合金的抗拉强度最高。这是由于镁元素的加入有助于破坏铝颗粒表面致密的氧化铝薄膜,促进烧结,有效提高材料的致密度,从而提高材料的力学性能。而Al-3.9Cu-1.2Mg和Al-3.9Cu-1.6Mg合金的拉伸断口出现较大的沟壑,合金沿颗粒及孔隙断裂,粉末颗粒间结合强度差,这是由于烧结过程中,镁含量过多,其润湿性较差导致液相不能充分填满孔隙,致使孔隙度增加,从而引起应力集中,合金强度下降。这一结果与显微组织分析结果相对应,添加1%镁时强化效果最好。

图6 镁含量对Al-3.9Cu-Mg合金抗拉强度的影响

图7 Al-3.9Cu-xMg合金的拉伸断口形貌

(a)=0.5; (b)=0.8; (c)=1; (d)=1.2; (e)=1.6

3 结论

1) 在Al-3.9Cu合金中添加0.5%~1.6%的镁,在最佳烧结温度620 ℃下烧结时,合金的显微组织主要由铝相与Al2Cu相组成。随镁含量增加,基体中的孔隙数量与尺寸先降低后增加,合金组织分布趋于均匀。在(Mg)为1%时,合金的致密度为98.1%。

2) 粉末冶金 Al-3.9Cu-Mg合金的硬度和抗拉强度随镁含量增加先升高后降低,当(Mg)为1%时,合金的硬度(HBW)和抗拉强度均达到最大值,分别为93.1和242 MPa。

[1] 张春芝, 孔令亮, 李辉平. 镍添加对粉末冶金Al94.5Cu4Mg1.5耐腐蚀性能的提升作用[J]. 材料导报, 2017, 31(20): 39−43. ZHANG Chunzhi, KIONG Lingliang, LI Huiping. Improved corrosion resistance of powder metallurgical Al94.5Cu4Mg1.5by nickel addition[J]. Materials Review, 2017, 31(20):39−43.

[2] 陈峰, 闫志巧, 蔡一湘. 粉末冶金铝合金及复合材料的研究现状与发展趋势[J]. 材料研究与应用, 2014, 8(1): 1−5. CHEN Feng, YAN Zhiqiao, CAI Yixiang. Research status and development tendency of aluminum-based alloys and composites fabricated by powder metalurgy[J]. Materials Research and Application, 2014, 8(1): 1−5.

[3] HEARD D H, DONALDSON I W. Metallurgical assessement of a hypereutectic aluminum-silicon PM alloy[J]. Journal of Materials Processing Technology, 2009(209): 5902−5911.

[4] 包崇玺, 周国燕. 烧结铝合金及其在汽车上的应用[J]. 汽车工艺与材料, 2012, 27(10): 47−52. BAO Chongxi, ZHOU Guoyan. Sintered aluminum alloy and its application in automobiles[J]. Automobile Technology & Material, 2012, 27(10): 47−52.

[5] 王兴庆. 铝粉末冶金的发展现状[J]. 现代制造技术与装备, 2012(s): 4−6. WANG Xingqing. Situation of development of aluminum powder metallurgy[J]. Modern Manufacturing Technology and Equipment, 2012(s): 4−6.

[6] 隋忠祥, 张军, 文子, 等. 粉末冶金法制备高强铝合金的组织与性能[J]. 汽车工艺与材料, 2004(7): 16−17. SUI Zhongyang, ZHANG Jun, WEN Zi, et al. Structure and properties of high strength Al-Alloy by taking PM method[J]. Automobile Technology & Material, 2004(7): 16−17.

[7] 胡绍磊, 查五生, 贾永灿. 铜含量对铝铜烧结材料性能影响[J]. 四川有色金属, 2010(4): 24−27. HU Shanlei, CHA Wusheng, JIA Yongsan. Effect of the copper content on Al-Cu sintered materials[J]. Sichuan Nonferrous Metals, 2010(4): 24−27.

[8] 马瑞, 周娟, 肖于德. 两种方法制备高强铝合金的组织和力学性能对比[J]. 轻合金加工技术, 2010, 38(10): 51−54. MA Rui, ZHOU Juan, XIAO Yudei. Comparison between microstructures and mechanical properties of high strength Al alloy prepared by two different ways[J]. Light Alloy Fabrication Technology, 2010, 38(10): 51−54.

[9] 曹慧钦, 郭志猛, 叶安平, 等. 高性能2024铝合金的制备和性能研究[J]. 粉末冶金工业, 2015, 25(6): 30−35. CAO Huiqin, GUO Zhimeng, YE Anping, et al. Fabrication and mechanical properties of high performance 2024 aluminum alloy[J]. Powder Metallurgy Industry, 2015, 25(6): 30−35.

[10] RUDINSK S, AGUIRRE J M, SWEET G, et al. Spark plasma sintering of an Al-based powder blend[J]. Materials Science and Engineering, 2015, 209: 5902−5911.

[11] ROMETSCH P A, ZHANG Y, KNIGHT S. Heat treatment of 7xxx series aluminium alloys[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(7): 2003−2017.

[12] LUMLEY R N, SERCOMBE T B, SCHAFFER G M. Surface oxide and the role of magnesium during the sintering of aluminum[J]. Metallurgical and Materials Transactions A, 1999, 30: 457−463.

[13] SERCOMBE T B, SCHAFFER G B. On the role of magnesium and nitrogen in the infiltration of aluminium by aluminium for rapid prototyping applications[J]. Acta Materialia, 2004, 52: 3019−3025.

[14] OH M C, AHN B. Effect of Mg composition on sintering behaviors and mechanical properties of Al-Cu-Mg alloy[J]. Transactions of Nonferrous Metals Society of China, 2014(24): S53−S58.

Effects of the magnesium content on the microstructure and mechanical properties of Al-Cu-Mg sintered alloy

XIE Jiaoya, LIU Rutie, CHEN Jie, XIONG Xiang, LUAN Huaizhuang

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Al-3.9Cu-Mg alloy with Mg content (mass fraction) of 0.5%, 0.8%, 1%, 1.2% and 1.6% were prepared by powder metallurgy using high-purity aluminum powder, copper powder and Mg powder as raw materials. The microstructural analysis and mechanical property tests were carried out to study the effects of Mg content on the microstructure and mechanical properties. The results show that the optimum sintering temperature is 620 ℃ when the Mg content is less than 2%. The microstructure of the alloy tends to be uniform with increasing the content of Mg. The density, hardness, and tensile strength of the alloy first increase and then decrease with increasing Mg content. The optimal properties of Al-3.9Cu-1Mg alloy with a density of 98.1%, a hardness (HBW) of 93.1, and a tensile strength of 242 MPa is obtained when the Mg content is 1%.

powder metallurgy; Al alloy; Mg content; sinter temperature; tensile strength

TB31

A

1673-0224(2018)06-547-06

国家重点研发计划资助项目(2016YFB0700302)

2018−03−14;

2018−05−31

熊翔,教授,博士。电话:13308414388;E-mail: xiongx@csu.edu.cn

(编辑 汤金芝)