火力发电厂管道系统效率研究

刘 磊

(大唐东北电力试验研究院,吉林 长春 130000)

0 引言

管道效率是发电厂效率的组成部分,而在发电厂热经济性评价中,管道热效率常被忽略或认为是某个固定值。文献[1-2]介绍了发电厂管道热效率的计算方法,阐述了发电厂管道热力系的范围、内涵及其在挖掘节能潜力中的重要意义,并结合工程实例的计算,证明了发电厂管道热效率有着丰富的内涵,不是个固定值,更不能忽略。

文献[3]利用热量法计算了发电厂汽水管道热力系统的损失。但热量法仅体现了能量的数量,没有考虑到能量的品质,进而对进一步挖掘节能潜力工作带来理论上的障碍。而参数兼顾了能量的数量和质量上的统一,是衡量能量转换设备的统一标准,在文献[4-5]中详细介绍了参数的优越性和在能量系统中的应用方法。当前,国内外越来越多的学者利用参数对电站热力系统、相关耗能系统进行节能诊断工作,并收到了良好的效果[6-8]。而利用参数对发电厂管道系统进行节能分析却鲜有学者涉及。仅文献[9]利用反平衡方法介绍了电厂管道效率,与热量法管道效率相比有明显优势。但对管道损失中的排污损失部分计算存在问题,经检验反平衡与正平衡计算结果不一致。

1 管道火用效率

(1)

(2)

式中E0——工质传递给汽轮机组的/kW;

Eb——锅炉传递给工质的/kW;

ΔEp——管道损失/kW。

E0=D0e0+Dzyjezyj+Dfef+Dmaema-

Dgpegp-Dfwefw-∑Dcyjecyj

(3)

Eb=Db(eb-efw(b))+Dbl(ebl-efw(b))+

Drh(erho-erhi)

(4)

ΔEp=ΔEp1+ΔEp2+ΔEp3+ΔEp4

(5)

式中D0、Dzyj、Df、Dma、Dgp、Dfw、Dcyj——汽轮机主汽门前、汽轮机中压缸进口、排污回收饱和蒸汽、补充水、汽轮机高压缸排汽、汽轮机侧给水和各级厂用蒸汽流量/kg·s-1;

e0、ezyj、ef、ema、egp、efw、ecyj——各个流量的比/kJ·kg-1;

ΔEp1、ΔEp2、ΔEp3、ΔEp4——管道散热引起的损失/kW、管道工质泄漏损失/kW、厂用汽损失/kW、锅炉排污损失/kW。

2 管道各项火用损失

2.1 管道散热火用损失

管道散热损失的表达式为

=D0(eb-e0)+Drhi(egp-erhi)

+Dzyj(ezyj-erho)+Dfw(b)(efw(b)-efw)

(6)

2.2 管道工质泄漏火用损失

=Dzl(eb-ema)+[Drhll(egp-ema)

+Drhrl(erho-ema)]+Dgl(efw(b)-ema)

(7)

Dzl、Drhll、Drhrl——主蒸汽管道、冷再热管道和热再热管道的工质泄漏量/kg·s-1。

2.3 厂用蒸汽火用损失

(8)

φ——厂用汽返回水率,厂用汽无回收时φ取零。

2.4 锅炉排污火用损失

(1)排污扩容器热损失计算方法[10]

排污回收利用流量与排入地沟的流量分别为

(9)

(10)

ηf——排污扩容器的保温效率,其通常定义为

(11)

排污热损为

(12)

Dma——补水流量/kg·s-1;

ηl——排污冷却器的热效率,其通常定义为

(13)

当排污扩容系统中不含排污冷却器时,有

(14)

(15)

对于本例不含排污冷却器的排污扩容系统,式(15)变为

(16)

3 排污火用损失计算方法的改进及验证

3.1 锅炉排污火用损失计算方法改进

(17)

(18)

(19)

对于不含排污冷却器的排污扩容系统,式(17)变为

(20)

对比式(15)和式(17)、式(16)和式(20)可以看出,现有文献认为扩容器和排污冷却器的效率与其相应的热效率相等的假设,显然不满足平衡方程。而改进后的扩容器和排污冷却器的效率是以参数为基础的,逻辑合理并满足平衡方程。

表1某300 MW机组管道系统运行参数表

项目数值 项目数值 项目数值锅炉蒸发量Db/kg·s-1252.71锅炉再热器出口erho/kJ·kg-11 409.54锅炉过热器出口焓hrho/kJ·kg-13 395.95汽轮机总进气量D0/kg·s-1252.71汽机中压缸进汽erho/kJ·kg-11 401.59汽轮机主气门前焓hrho/kJ·kg-13 394.46再热蒸汽量Drh/kg·s-1207.52锅炉连续排污水ebl/kJ·kg-1619.70汽轮机高压缸排汽焓hgp/kJ·kg-13 025.11给水流量Dfw/kg·s-1255.24连续排污饱和水e′bI/kJ·kg-1132.53锅炉再热器进口焓hrhi/kJ·kg-13 023.57锅炉连续排污量Dbl/kg·s-12.53排污水扩容回收蒸汽ef/kJ·kg-1837.04锅炉再热器出口蒸汽焓hrho/kJ·kg-13 542.54扩容器回收量Df/kg·s-11.23锅炉侧给水efw(b)/kJ·kg-1331.18汽轮机中压缸进汽焓hzyj/kJ·kg-13 536.16排入地沟流量D′bl/kg·s-11.29汽轮机侧给水efw/kJ·kg-1332.26锅炉连续排污水焓hbl/kJ·kg-11 737.97补水流量Dma/kg·s-11.29补充水ema/kJ·kg-10.30连续排污饱和水焓h′bI/kJ·kg-1744.71过热器出口eb/kJ·kg-11 523.895段抽气厂用汽e5cc/kJ·kg-1781.30排污水扩容回收蒸汽焓hf/kJ·kg-12 772.57主汽门前e0/kJ·kg-11 518.554段抽气厂用汽e4cc/kJ·kg-1994.90锅炉侧给水焓hfw(b)/kJ·kg-11 198.27汽机高压缸排汽egp/kJ·kg-11 119.90扩容器热效率ηf/[%]98.00汽轮机侧给水焓hfw/kJ·kg-11 199.17再热器进口erhi/kJ·kg-11 112.99扩容器效率ηef/[%]76.80补充水焓hma/kJ·kg-184.81

3.2 改进后锅炉排污火用损失计算方法验证

为了便于说明本文所提出算法的合理性,以某300 MW机组锅炉单级连续排污系统为例进行计算分析。同时,也为了便于与文献[9]结果进行对比,取排污扩容器的热效率为0.98,由式(9)和(10)得到锅炉排污回收量和排入地沟流量,将其带入式(20),得到在锅炉排污量、回收量以及相应参数相同条件下的排污扩容器的效率,并以此对管道效率进行了正、反平衡计算。将采用文献[9]方法的计算结果也列于表2加以对比。

表2扩容器火用效率不同造成的计算误差

项目现有文献本文计算扩容器损失带入的效率值0.980.768扩容器损失/kW202.398533.257管道反平衡效率/[%]98.567 898.476 9管道正平衡效率/[%]98.476 998.476 9正、反平衡管道效率误差/[%]0.090 90

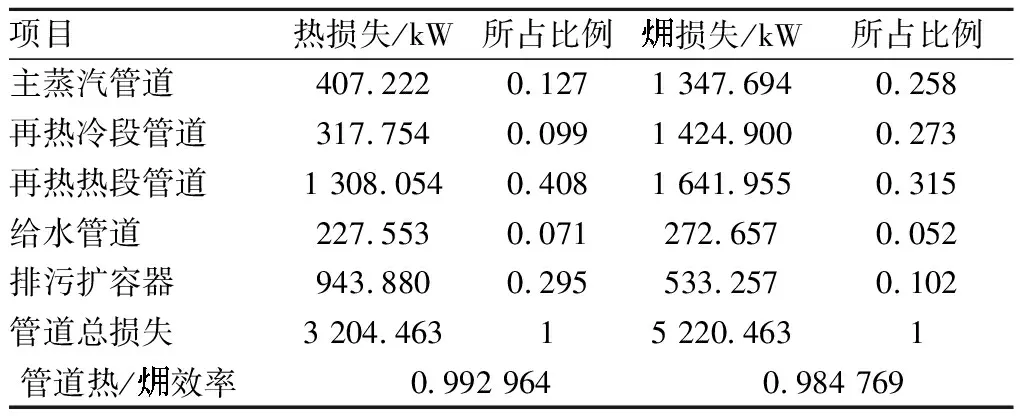

4 管道火用损失与热损失和两种效率结果差异

以上述计算方法为基础,以某凝汽300 MW机组为例,运行参数见表1。机组在工质无泄露、无厂用蒸汽、锅炉正常连续排污工况下,计算出管道损失的分布情况,并与传统热量法得出结果相对比,以显示管道损失与热损失的分布差异,详见表3。

表3热量法与火用方法的反平衡管道损失计算结果差异

项目热损失/kW所占比例损失/kW所占比例主蒸汽管道407.2220.1271 347.6940.258再热冷段管道317.7540.0991 424.9000.273再热热段管道1 308.0540.4081 641.9550.315给水管道227.5530.071272.6570.052排污扩容器943.8800.295533.2570.102管道总损失3 204.46315 220.4631管道热/效率0.992 9640.984 769

ΔEp1-2=D1-2(e1-e2)

=D1-2[(h1-h2)-T0(s1-s2)]

(21)

上式也可写成

ΔEp=ΔQ+T0ΔS

(22)

式中 ΔEp1-2——某段管道的散热损失/kW;

D1-2——管道流量/kg·s-1;

e1、e2——管道入口和出口的比/kJ·kg-1;

h1、h2——管道入口和出口的比焓/kJ·kg-1;

s1、s2——管道入口和出口的比熵/kJ·(kg·K)-1;

ΔQ——某一段管道的散热损失/kW;

T0——环境温度/K;

ΔS——由于管道输运工质的不可逆因素导致的熵增/kJ·(K·s)-1,故管道损失数值上大于热损失。

对于排污扩容器来说,由于热量法不区分能量品质高低,造成过分地核算了排污损失的比重,故其在管道损失中的比例小于其相应的热损失中的比例。