隧道钻爆法施工中人工作业与机械化的对比分析

穆雪野,丁智勇

(陕西省交通建设集团公司,陕西 西安 710075)

1 钻爆法概述

隧道施工有着多种不同的方法,而钻爆法由于其适用性强、高效的特点,在目前已成为隧道施工的主要方法。 钻爆法,是在将要开挖的隧道断面上通过钻凿爆破孔,然后装药爆破,再将爆破产生的碎石运走,然后通过喷锚支护、衬砌等工序,形成可供使用的隧道。隧道施工采用钻爆法已经有很长的历史,经过多年不断的改善与发展,钻爆法可以自如应对不同的地质条件下的施工,因此现今的山地公路隧道施工基本上都是采用钻爆法。

传统的钻爆法施工一般采用人工钻爆的方式,即人力手持气动钻孔设备配合简易开挖台架进行钻爆施工。但人工钻爆存在人员劳动强度大、工作效率低、施工环境恶劣并且十分危险等问题。 随着隧道施工中的钻孔、爆破等作业的施工设备在不断改进与完善,大大提高了施工质量和施工进度,也极大地改善了施工环境。在发达国家隧道施工已经基本实现机械化施工,在部分工序已经实现智能机械化作业,由于国内技术发展过慢和我国特殊的国情,国内大多数的隧道施工依然采用的是人工钻爆法。

2 不同钻爆法施工技术对比

隧道钻爆法施工过程一般包括以下步骤:测量定位、钻孔、装药、爆破和出渣,并配合一些风水电的辅助作业。对于人工钻爆法,经过测量之后,搭置好简易的开挖台架,施工人员搬运气动凿岩机上台架,并手持气动凿岩机进行钻孔(如图1所示),然后装药,随后撤离台架,人员撤出洞外,进行爆破,再通风降尘、出渣。

图1 人工钻爆法施工

而对于使用凿岩台车进行机械化钻爆施工,在台车定位以后,作业人员操作台车进行钻孔(如图2所示),钻孔结束进行装药,随后人员与台车撤出洞外,进行爆破,再通风降尘、出渣。 钻孔过程中,凿岩台车施工方便、灵活,作业人员远离开挖面,改善了工人的工作环境,保护了工人的人身安全。 使用凿岩台车钻孔,钻孔的位置、角度、深度都可以得到精确控制,极大减小了超挖、欠挖情况。 并且凿岩台车可以装备长钎杆,钻凿出更深更大的炮孔。

图2 凿岩台车钻爆施工

2.1 钻爆机械设备

人工钻爆多采用手持式气动凿岩机。该设备结构不是很复杂、操作简单,但压缩空气的供应设备能耗大、噪声污染大,尤其是较长隧道,常常需要多台大功率空压机提供气动凿岩机所需压力,能量损耗较大。

而凿岩台车多采用液压凿岩系统,不仅能效高、噪声污染小、作业环境好,而且进出灵活,技术先进,在坚硬围岩上钻孔施工更有优越性。据川陕高速某隧道钻爆施工的试验数据显示,在最硬的花岗岩(硬度系数不小于209)中采用手持式气动凿岩机凿φ42 mm的炮孔,每10分钟可进尺 1 m,而全液压凿岩台车凿φ50 mm的炮孔每分钟进尺2 m,效率提升惊人。而且,为凿岩台车提供动力的电缆能量损耗较少,能量利用率高。

2.2 钻爆施工质量

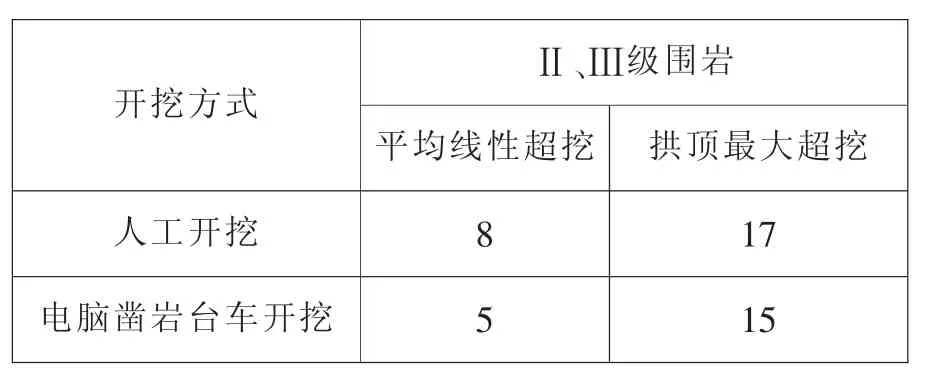

在采用人工钻爆法进行隧道施工时,人力手持气动钻孔设备进行钻孔,需要人力来控制把握钻杆的推进角度和推进速度,这样很难保证成孔的精度和质量,容易在爆破时造成较大的超挖、欠挖现象。而采用凿岩台车施工时,钻杆可根据设计要求的推进角度进行作业,并且钻杆一旦定位后,可以按固定的角度推进,不会出现较大的偏差,这与人工钻爆相比在很大程度上提高了钻孔的精度和质量。 而且,全电脑凿岩台车在钻孔作业时可以把钻孔的实时情况显示在操作台的显示器上,钻杆的推进角度和速度完全由电脑控制,这样使得成孔更加精确并且减少超挖、欠挖量,人工开挖与电脑凿岩台车开挖超挖情况对比如表1所示。

2.3 施工人员配备

表1 人工开挖与电脑凿岩台车开挖超挖情况对比(cm)

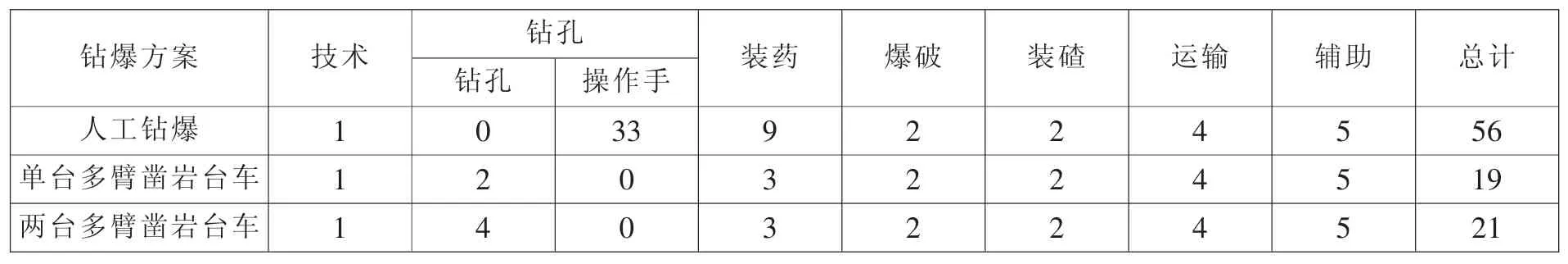

人工钻爆法采用气动凿岩机,配备简易台架,人工进行钻孔、装药爆破,该方法耗费人工较多。 而采用凿岩台车进行钻爆,只需少量的人员对台车进行操控,可节省大量人力。表2所示是某隧道施工不同钻爆方法人员配备对比。

2.4 施工安全性及施工环境

表2 不同钻爆法人员配备

在隧道施工时,若采用人工钻爆的方法在掌子面钻孔时,操作人员一般手持气动凿岩机并紧贴掌子面进行施工,如果掌子面的稳定性比较差,可能由于钻孔时引起的振动冲击,造成隧道内落石甚至坍塌,容易造成人员伤亡。并且人工钻孔时施工人数较多,且都在台架上进行作业,若遇到一些突发情况,人员根本没有反应时间,容易引起多人伤亡事故。而采用凿岩台车进行施工作业时,操作人员远离掌子面,所需人数也比较少,且操作人员都处于台车操作室里,这样极大地避免了由于钻孔引起的落石等危险情况。

2014年12月国家安全监管总局、交通运输部、国务院国资委、国家铁路局四部委制定颁布的《隧道施工安全九条规定》,简称“九严禁”,其中第六条就规定“必须严格控制现场作业人数,掘进作业面应实施机械化作业,严禁超员组织施工作业”。

在人工钻孔时,由于气动凿岩机使用数量较多,会产生大量的噪声和排出大量的湿雾状的废气,使得施工人员处于污染很严重的环境中且工作强度大,对施工人员身体造成严重的危害。而反观凿岩台车施工时,对空气几乎没有污染,只产生较小的噪声和一定量的废水,废水在经过处理后也可减少污染,这样不仅降低了施工强度而且施工环境良好。

3 两种钻爆法经济性对比

表3为某公路隧道工程不同钻爆法施工成本对比。该隧道工程累计洞长4359 m,分左右线分别开挖,左线长2200 m,包括Ⅲ级围岩1005 m,Ⅳ级围岩750 m,Ⅴ级围岩445 m,采用双凿岩台车同时开挖;右线长2159 m,包括Ⅲ级围岩940 m,Ⅳ级围岩775 m,Ⅴ级围岩444 m,采用人工开挖的方式进行施工。

表3 不同施工方案施工成本对比,元

由表3分析可以看出,在使用凿岩台车时,在材料费和机械使用费上面较人工开挖花费大,这主要是因为台车的成本费用高,维修费用高。而在人工费上有所减少,主要是因为台车的使用,减少了钻孔人员数量,使得人工费有所降低。

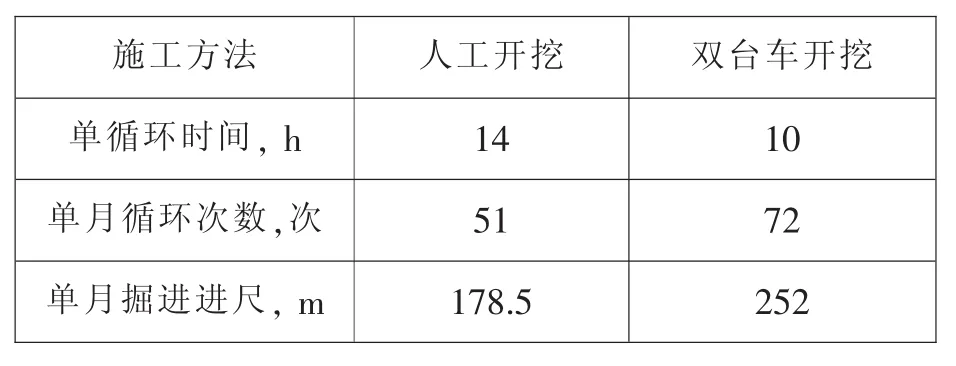

虽然凿岩台车开挖方式较人工开挖方式的施工成本高,但是由于凿岩台车的使用,在工程的掘进速度上有着明显的提高,表4所示为同一工程的掘进速度对比。

表4 不同施工方案掘进速度对比

由表4可以看出,使用凿岩台车施工在工程进度上较人工开挖有着明显的优势,按2000 m隧道长度进行计算,采用凿岩台车进行施工,工期大约8个月,而采用人工开挖的方式施工,工期大约11个月。可见施工工期减少,凿岩台车可以尽早地应用于下一个工程,这样相对也降低了凿岩台车的使用费用。并且使用凿岩台车凿孔更加精准,减少了超挖、欠挖量,这样也减少了因为处理超欠挖而造成的费用。

4 结语

(1)采用凿岩台车进行机械化钻爆施工,较人工钻爆施工的成孔效率更高,超挖、欠挖量小,炮孔更加平顺光滑,角度控制更加精准,尤其在坚硬围岩情况,钻孔效率更加惊人。

(2)采用人工钻爆在施工人员配备上较使用凿岩台车更多,但使用凿岩台车施工时产生污染较小,而且人员远离施工面,施工人员有更好的施工安全环境。

(3)采用凿岩台车进行机械化钻爆较人工钻爆在设备成本上较高,但在人工费上有所降低,并且在施工进度上更快,施工工期更短,相对降低凿岩台车的使用费用。