基于Deform-3D的同步齿套高速车削用量工艺参数优化数值分析研究

李东方 ,黄林波 ,林钰珍 ,巫少龙 ,徐文俊

(1.衢州职业技术学院 机电工程学院,浙江 衢州324000;2.浙江万里扬股份有限公司,浙江 金华 321000)

1 引言

国产渗碳淬硬钢20CrMnTi因其具有较高的低温冲击韧性[1],广泛应用于汽车制造行业的传动齿套等零件中。该钢属于细晶粒钢,通常情况下具有良好的渗碳淬火性能,渗碳后可直接进行淬火热处理。切削力[2]是影响切削加工过程中诸多物理现象的重要因素之一,其大小和稳定性很大程度上决定了零件的表面质量和刀具寿命,直接影响切削热的产生和刀具磨损,会引起工件和刀具振动,进而影响已加工表明质量。张晓等利用Deform-3D软件对钛合金材料的切削过程进行动态仿真,用单一因素试验法研究了钛合金,在高速切削过程中不同因素的切削力和切削温度的影响规律[3]。韦联等基于材料变形的弹塑性理论,用Deform-3D软件对车削过程进行仿真,得出了在不同切削用量下切削力的变化规律、切削过程中刀具中切削应力的分布情况以及刀具表面切削热的分布情况[4]。文中采用正交试验法,利用Deform-3D软件,仿真分析了切削力和各切削用量之间的关系,通过SPSS[5,6]软件多元线性回归预测了切削力模型,进而用于指导同步齿套加工中的夹具设计以及切削用量的优化选择。项目的研究将有利于推动浙江省衢州市专用机床高端智能化装备的整体发展,提升相关产品在国内外市场的核心竞争力。

2 高速车削有限元模型构建

2.1 模型建立

同步齿套车削I工序图,如图1所示。根据工序要求,选定分析模型为外圆车削,网格单元均为四面体单元。自定义刀片,其型号为WNMG080408,刀尖圆弧半径为0.4mm,材料选为WC,主要考虑刀具的主要几何参数主偏角、前角、后角及刃倾角等,为了节省运算时间,将刀具模型简化为刀尖的三分之一。划分网格数为23288。

图1 同步齿套车削I工序图

为了能够快速进行数值模拟加工情况,仅选用靠近加工表面的工件部分来分析。工件模型直径为上一道次外圆直径,网格数为58217。建立的同步齿套车削三维仿真网格模型如图2所示。

图2 同步齿套车削I工序仿真网格

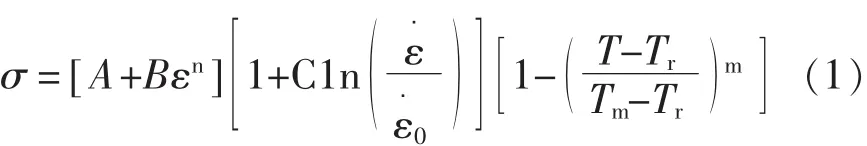

工件材料模型设置为弹塑性Johnson-Cook模型[1]。

式中A、B、C、n、m——J-C材料模型本构方程的基本参数

Tm——金属熔点

Tr——室温温度

本构方程的三部分分别表述了材料应力强化效应、应变率强化效应以及热软化效应。据文献[1],工件淬硬钢20CrMnTi的相关参数:A为303 MPa、B 为 192 MPa、C 为 0.06、n 为 0.31、m为 0.706、Tm为 1510℃、Tr为 20℃及参考应变率为 2×10-4。

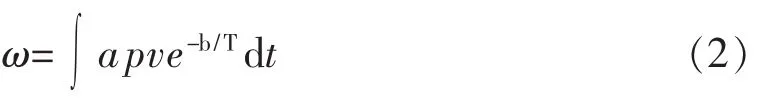

2.2 工作条件、磨损及摩擦模型设定

由于Deform软件适宜于分析连续的切削加工,采用磨损模型为Usui模型

式中ω——磨损深度

p——接触压力

v——滑移速度

T——温度

a 取 1×10-5,b 取 1000。

Usui磨损模型[4,7,8]是 1978 年由 Usui等人用过能量法、实验法以及有限差分方法确立的。该粘结磨损模型表明,磨损率取决于刀面温度、刀具-切屑和刀具-工件表面上的正压力以及相对滑移速率。摩擦是切削过程中不可忽视的重要因素,文中考虑粘结-滑移模型[8]。据此,设定工作环境和接触面属性[1,8,9],如表1 所示。选择切削用量中的切削速度 vc、背吃刀量ap以及进给速度f以及设定刀具角度前角α0、主偏角κr等。对求解之后的模型进行后处理,提取各项数据进行后续数据分析。

表1 工作环境和接触面属性参数

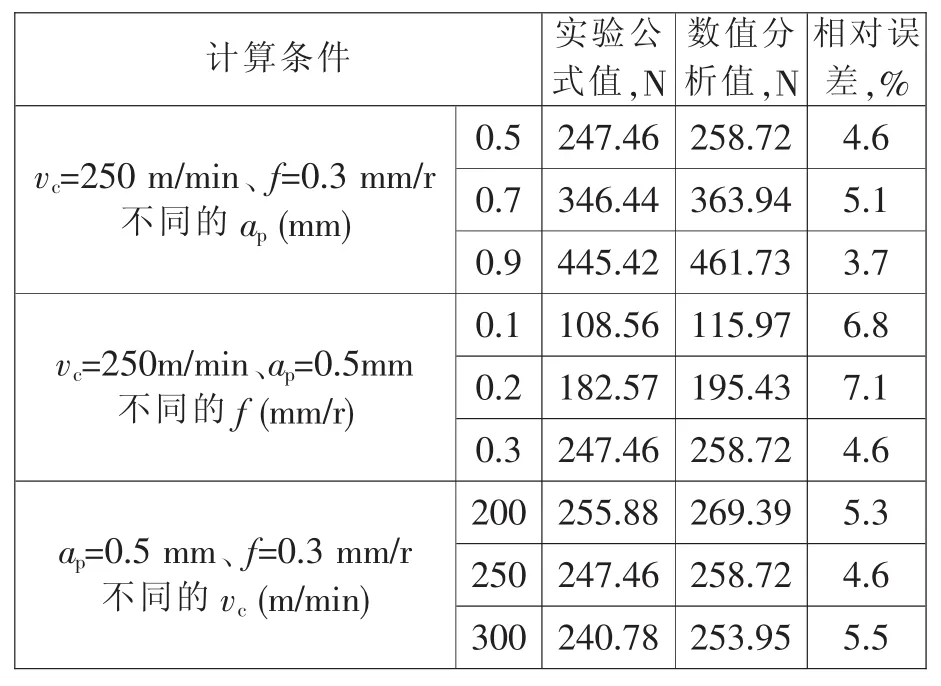

2.3 切削力数值分析值与实验公式值对比

对比切削力仿真分析值与实验公式值,以实验公式值为参考,不断地调试模型设置参数,以获得合理的车削模型。一般情况下,计算主切削力的经验公式有指数公式和单位切削力两种。文中选择指数公式[10]来进行计算,按照文献要求,设定刀具为硬质合金的前角α0为10°、主偏角κr为45°等条件下的车削模型,将不同切削用量条件下的主切削力进行对比,如表2所示。由表2可知,主切削力的仿真值和理论值相对误差不超过7.1%,属于在工程实践中可接受范围,说明了所建切削仿真模型具有一定的可靠性。

3 仿真结果分析与处理

考虑到切削过程中的许多要素,诸如切削用量、刀具几何角度等,会对切削力带来不同程度的影响,为分析切削用量对切削力的影响,采用正交试验法,并结合文献[9],设定了不同的切削用量值的分析方案,如表3所示。仿真计算后,选择稳定切削状态下的切削力计算平均值。

表2 主切削力数值分析值与实验公式值对比

表3 正交试验切削用量分析方案

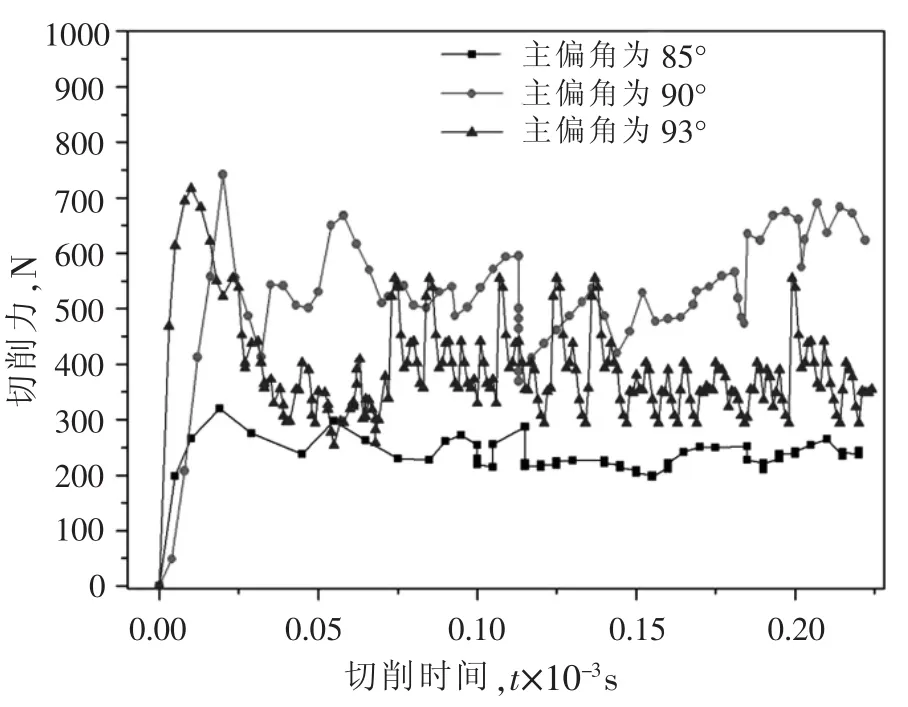

3.1 刀具角度对切削力的影响

本节取切削刀具前角α0为3°、后角及刃倾角均为零的车削模型,同时设置背吃刀量ap为0.5 mm、进给量f为 0.3 mm/r,切削速度vc为250 m/min。计算不同κr下的主切削力。计算后,提取切削力在三个方向上分量(Fc、背吃刀力Fp和进给力Ff),并使用Origin 8.0软件[11]绘制对应主切削力的曲线图,如图3所示。可知,κr分别为85°、90°以及93°条件下,切削相对平稳阶段的主切削力 Fc分别在 197.41~320.24 N、369.04~690.24 N以及253.84~555.28 N范围之内。因为切削层形状变化使得刀尖圆弧所占的切削宽度比例增大,故而,切削流出时候将会受到剧烈挤压,从而造成切削力变大。κr的大小影响刀具寿命。减小主偏角,主刃参加切削的长度增加,负荷减轻,同时加强了刀尖,增大了散热面积,使刀具寿命提高。κr的大小还影响切削分力。减小主偏角使吃刀抗力增大,当加工刚性较弱的工件时,易引起工件变形和振动。基于此,该道工序可选择主偏角κr在 85°~93°之间。

图3 不同主偏角下的主切削力曲线

3.2 高速切削下的切削速度对切削力的影响

切削速度vc是影响已加工表面质量的一个重要因素。低速切削时的变形大,容易形成鳞刺和积屑瘤;而在中速切削时,积屑瘤的高度达到最大值。故而,中低速切削不易获得小的表面粗糙度值。在高速切削时,如果加工工艺系统刚性足够,刀具材料性能良好,则可获得较小表面粗糙度。

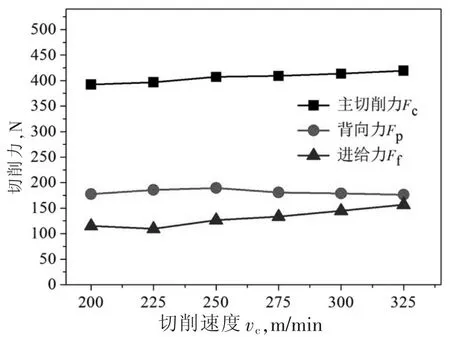

本节取主偏角 κr为 93°、前角 α0为 3°、后角及刃倾角均为零的车削模型,同时设置切削速度ap为0.5 mm以及进给量f为0.3 mm/r。计算不同车削速度下的切削力。计算后,数据处理方式同上文,绘制平均切削力曲线,如图4所示。可知,随着切削速度的增大,切削速度vc为200、225、250、275、300及325 m/min时,对应的主切削力Fc、背吃刀力Fp和进给力Ff的大小,分别在392.46~419.360N、177.78~189.32 N 以及 114.99~156.730N之间。但是总体上比较平稳。这是由于切削速度比较大的时候,温度较高,刀面和切屑之间的粘结较为严重,摩擦系数增大,切削变形增大,切削速度进一步提高,则温度使得齿套材料的剪切屈服强度降低。由此,较高的切削速度下的切削速度对切削力影响不是很大。故而,对于该道工序,可选择相对比较高的切削速度,这样,就可以获得更好的表面质量。

图4 不同车削速度下的切削力

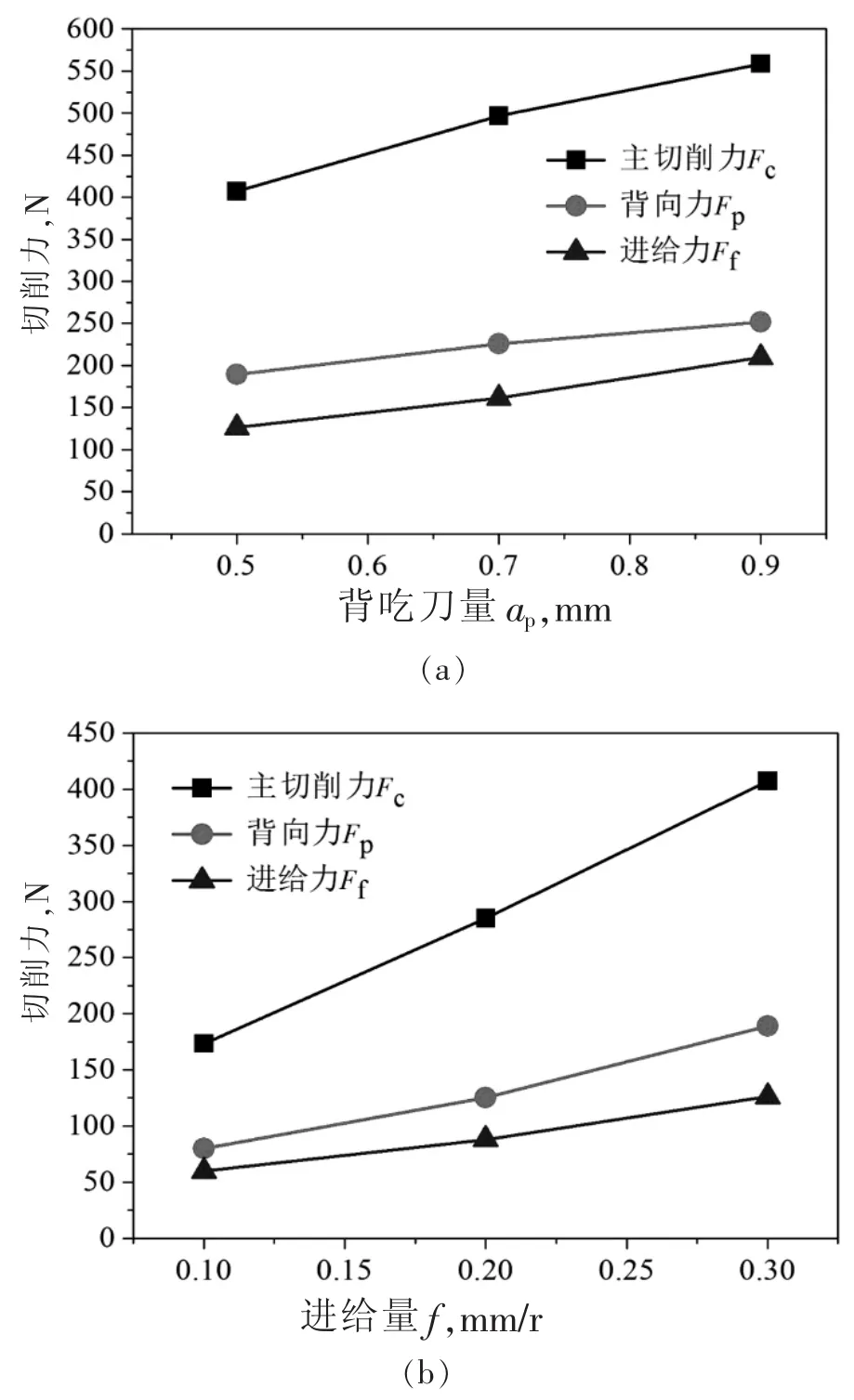

3.3 背吃刀量和进给量对切削力的影响

本节取主偏角 κr为 93°、前角 α0为 3°、后角及刃倾角均为零的车削模型,同时设置切削速度vc为250 m/min以及进给量f为0.3 mm/r。计算不同背吃刀量下的切削力。计算后,数据处理方式同上,绘制平均切削力曲线,如图5所示。可知,随着背吃刀量的增大,分别为0.5 mm、0.7 mm以及0.9 mm时,对应的主切削力Fc、背吃刀力Fp和进给力Ff的大小,分别在407.13~558.58 N、189.32~251.36 N以及126.20~209.47 N之间。同时,进给量f是影响表面粗糙度最为显著的一个因素。进给量f越小,残留面积高度Rmax越小。此外,积屑瘤、鳞刺及振动不易产生,因此,表面质量高。但是进给量f太小时,切削厚度hd减薄,加剧了切削刃钝圆半径对加工表面的挤压,使得加工硬化严重。减小进给量f的最大的缺点是降低生产效率,因而为了减少因提高进给量而使得表面粗糙度增大的影响,可通过提高切削速度vc的方法来改善。

图5 不同背吃刀量和进给量下的切削力

3.4 切削力预测

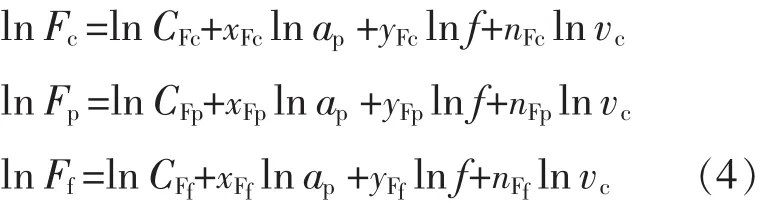

根据文献[2,10],将切削力测量后建立了切削力实验公式,对数据进行整理或计算机处理后建立得到。切削力试验指数公式为:

式中

CFc、CFp、CFf——被加工材料和切削条件对各切削力的影响系数

xF、yF、nF——各切削用量对切削力的影响程度指数

KFc、KFp、KFf——不同加工条件对各切削力的影响修正系数,取值均为1

由于xF、yF及nF为三个待定系数,和各切削力之间存在着非线性关系。对式(3)各函数关系式进行线性化处理,即将多元非线性回归转化成多元线性回归,做如下转换

利用SPSS软件对式(4)进行最小二乘法处理,最终得到各切削力预测公式如下

以主切削力线性回归分析为例,SPSS软件线性回归后得到的分析报告,如表4所示。可看出,剪切力预测回归模型拟合度非常好,线性回归效果高度显著,说明了,所得切削力模型能很好地反映切削力和切削用量之间的关系。

表4 主切削力线性回归分析报告

4 结论

利用数值分析技术,结合Deform 3D有限元分析软件,建立了用WNMG080408刀具车削20CrMnTi同步齿套的切削模型。

选定了不同切削速度、背吃刀量和进给量,优化设计了正交试验方案,通过对模型的仿真,并对结果的分析,得到切削力与切削加工工艺参数、刀具角度存在的关系,绘制了不同条件下切削力曲线。清晰地表征了切削力的分布情况。分析结果表明,进给量和背吃刀量对主切削力的影响占主要地位,切削力与主切削力的变化较为一致。

建立了切削力的预测模型,能够很好地反映切削力和切削用量之间的关系。为车削加工中夹具的设计以及工艺参数优化提供了技术数据。