基于无凸轮式配气型线的汽油机低负荷性能研究

张鹏博,何义团,洪云,陶友东,袁晨恒

(重庆交通大学交通运输学院,重庆 400074)

配气机构是实现发动机高效换气过程的关键执行机构。合理优化配气机构,确保发动机换气顺畅[1],直接影响发动机性能。

受凸轮轴的限制,传统配气机构的气门正时与升程不随发动机工况变化而改变,发动机综合性能不能发挥到最优。发动机可变配气机构能在不同工况下显著提高发动机性能[2-3],宝马的Valvetronic,本田的VTEC及丰田的VVTL等是典型的凸轮式可变配气机构[4]。而在众多的可变气门驱动机构中,无凸轮轴式配气机构由于不受凸轮型线的制约,气门参数调节更为灵活。赵振峰等[5]对一种电液驱动无凸轮式配气机构进行了仿真研究,发现该机构可以实现气门开启时刻、气门最大升程、气门关闭时刻、气门时面值等参数的全柔性调节。采用无凸轮轴式配气机构的发动机能够实现进排气门的全可变控制,对于增强发动机的动力性,提高燃油经济性以及改善发动机整体的排放性能具有重要意义[4-5]。本研究主要针对汽油机进行仿真,通过设计新型无凸轮式配气型线,探究无凸轮式配气型线对汽油机性能的影响。

1 模型建立与标定

建立发动机一维计算模型,将发动机的几何参数、边界条件、设计的气门升程曲线等参数输入模型中进行仿真计算。

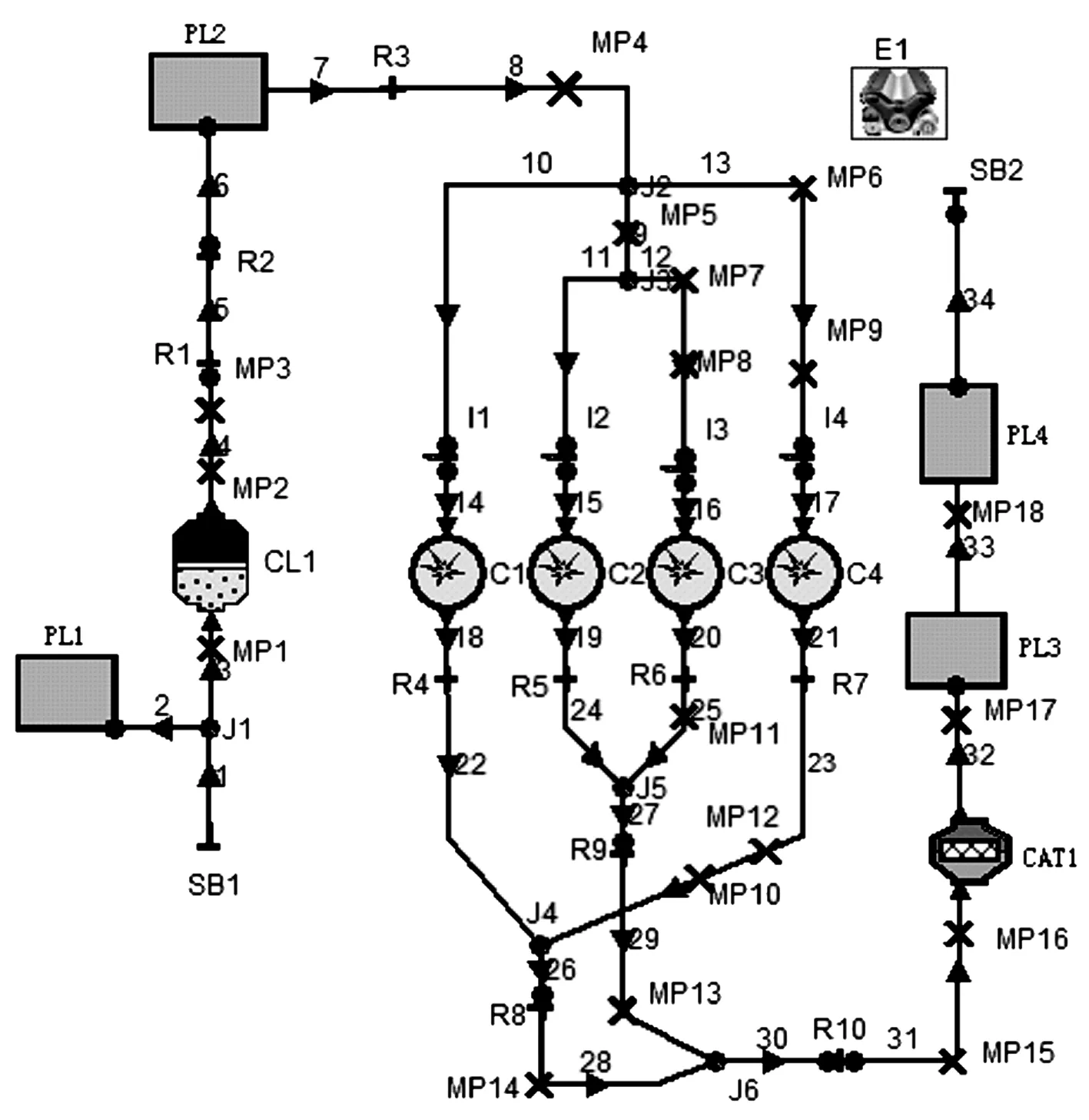

表1和图1分别示出研究用发动机的基本结构参数及一维仿真模型。空气通过进气总管经空滤器进入稳压腔,再通过进气歧管分配至各个气缸,缸内气体燃烧后经排气歧管汇至排气总管,通过催化装置排出。

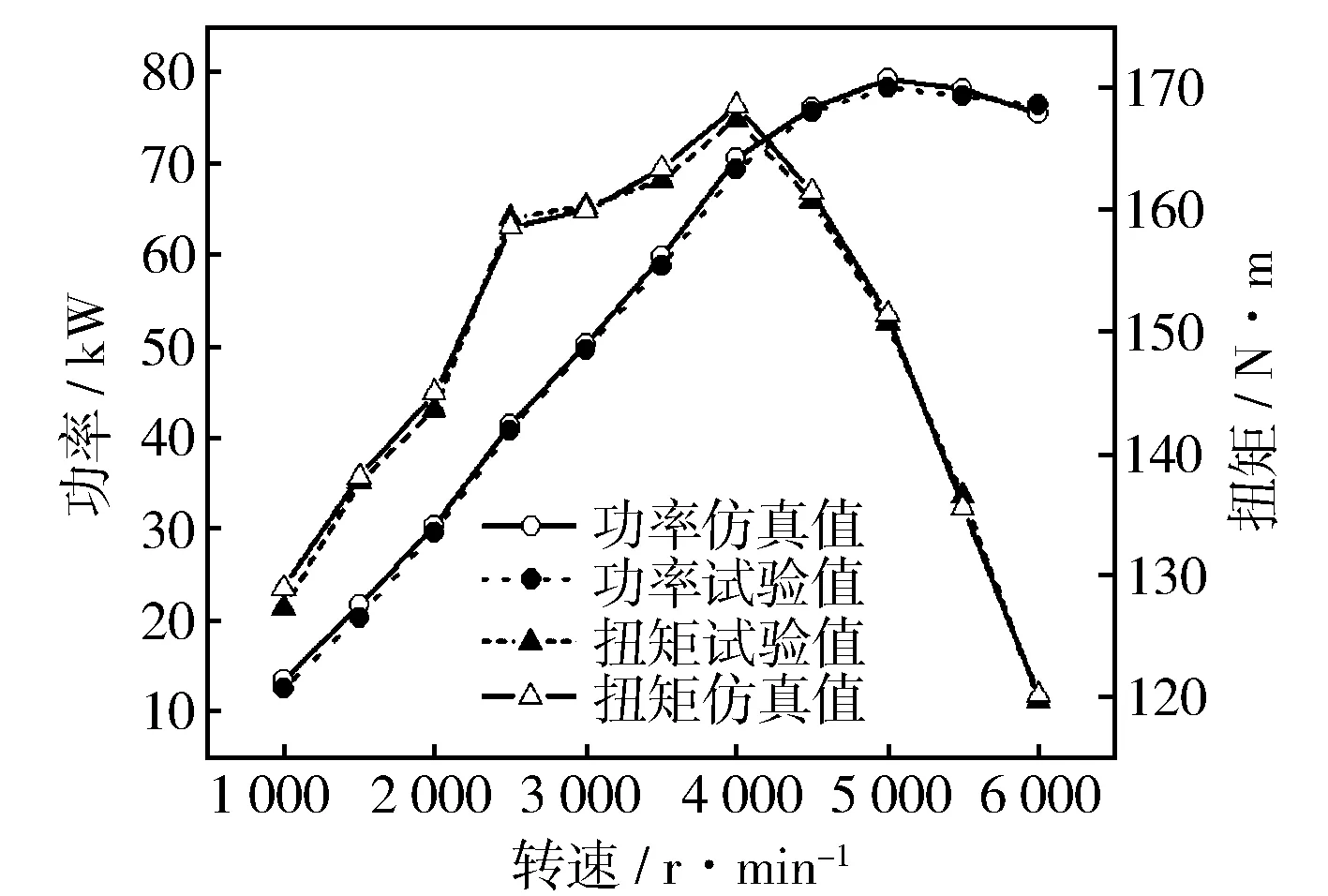

图2示出模型的标定结果,采用外特性计算得到的扭矩和功率与试验值进行对比。可以看出,试验值与仿真值误差在1%以内,说明模型可信度较高,模型搭建较为合理,能够进行后续仿真计算的研究。

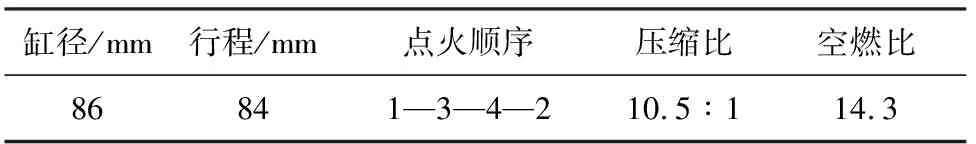

表1 发动机模型基本参数

图1 原机仿真模型

图2 外特性工况试验与仿真对比

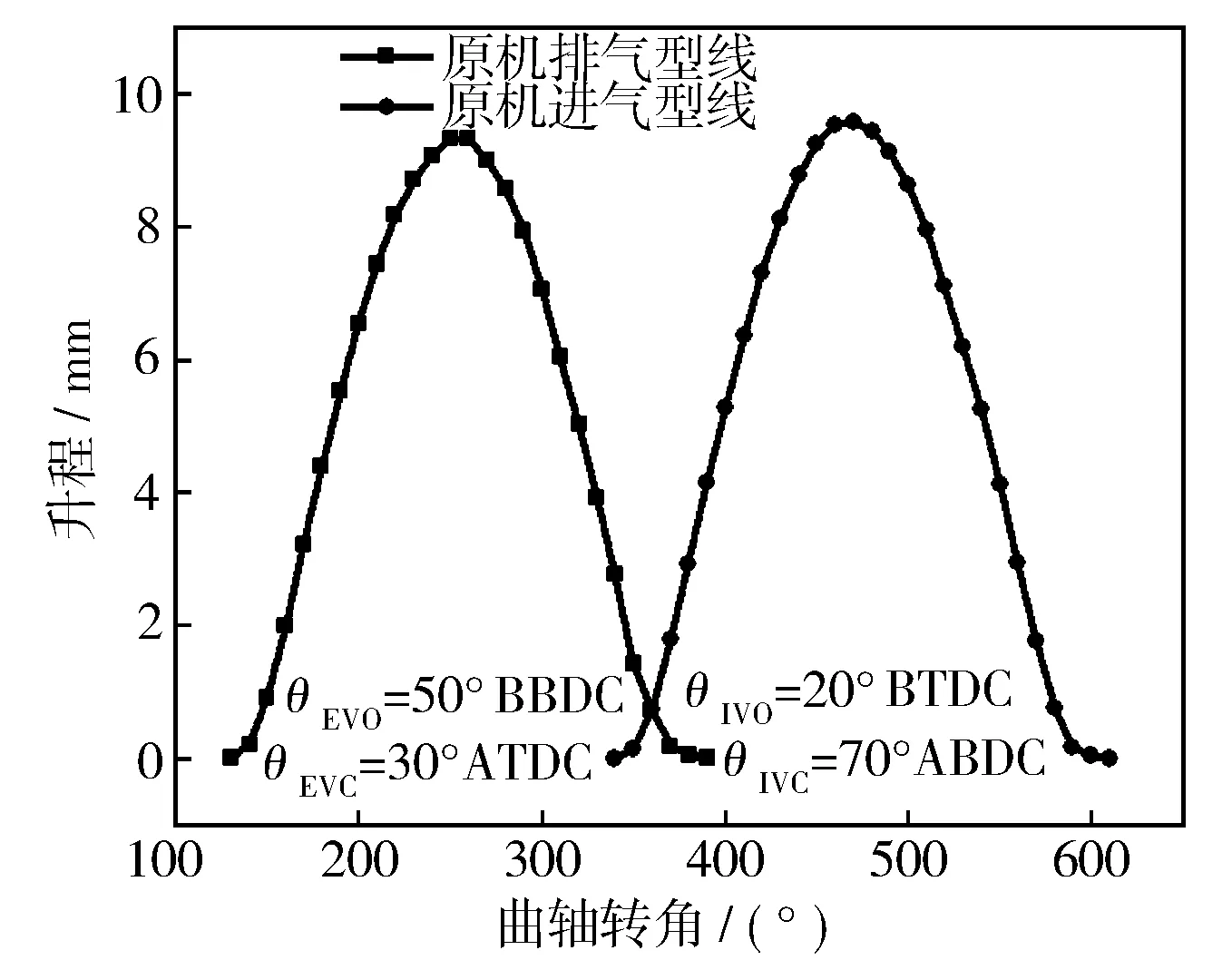

传统凸轮轴式的配气型线由于受凸轮的限制,进气初期有效流通截面较小,节流损失严重,阻碍了发动机效率的提高。原机的进排气门型线见图3。无凸轮式配气型线摆脱凸轮的限制,通过电液等方式控制气门运动,在提高发动机充气效率、降低换气损失等方面有很大优势。本研究在原机相位的基础上,通过设计无凸轮式配气型线及优化配气相位,探究其对汽油机低负荷性能的影响情况。

图3 原机配气型线

2 无凸轮式进气型线对发动机性能的影响研究

与传统凸轮式配气型线不同,采用无凸轮式气门型线,发动机换气过程有效流通截面更大,能够有效降低部分负荷发动机的换气损失。城市工况下,小轿车绝大部分时间均处于中低转速、中低负荷工况,因此,模拟工况设定转速1 000 r/min,50%负荷。

无凸轮式配气型线直接通过电液、电磁或电气等方式进行驱动控制。本研究在原机型线的基础上进行优化设计,运用函数拟合的方法设计多组无凸轮式配气型线,由于不需要进行传统凸轮型线的设计,可以设计较大时面值的气门型线以探究其对发动机性能的影响。

2.1 无凸轮式进气型线设计与优化

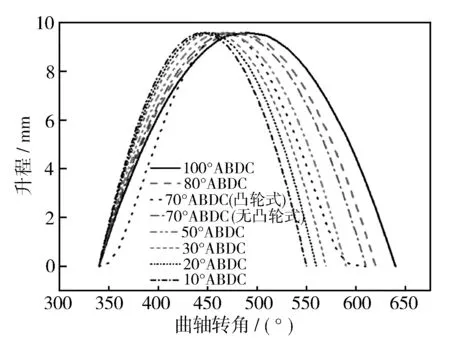

为避免气门与活塞运动发生干涉,在原机配气型线的基础上进行设计,保持气门最大升程与原机一致。进气初期气门开启速度高于原凸轮式,相同进气时间段进气量高于原机,同一工况下,进气晚关角(θIVC)应变小。设计的无凸轮式进气门型线如图4所示。

图4 无凸轮式进气型线设计

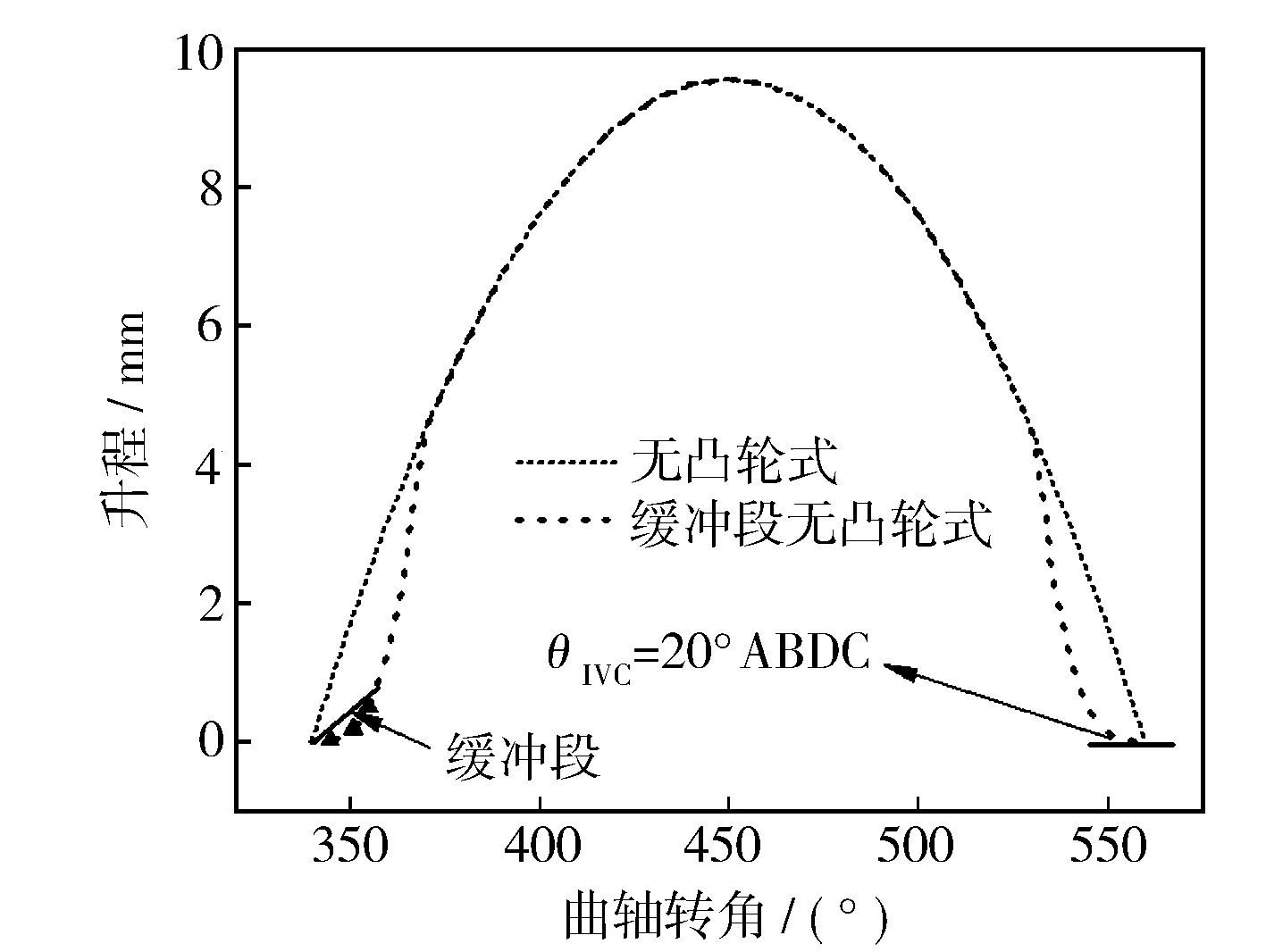

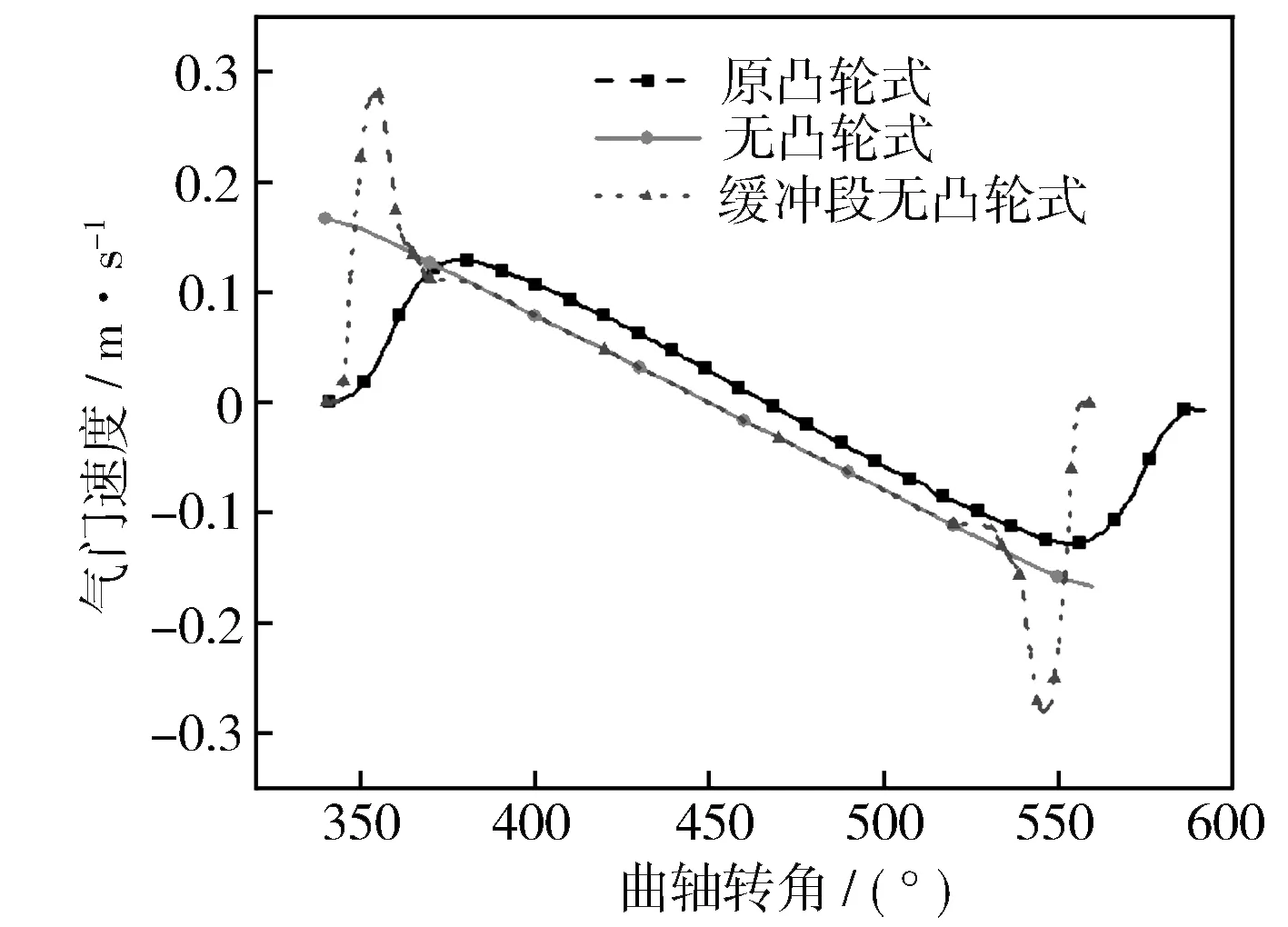

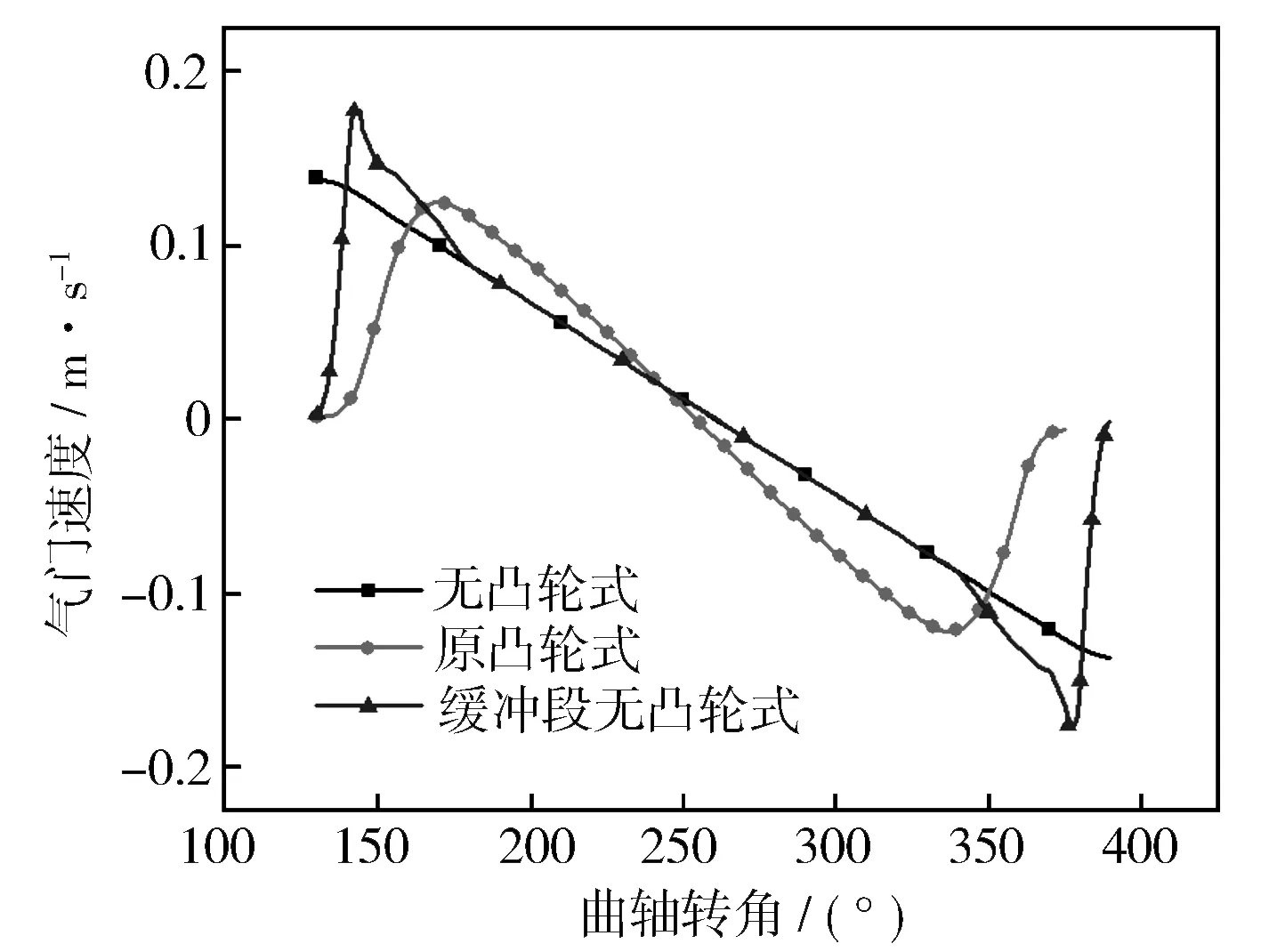

实践证明,当气门冲击速度超过0.5~0.8 m/s时,一般材料的气门和气门座会很快损坏[8]。由于电液控制式配气机构存在响应延迟,无法在进气初期开至较大升程,此外,为降低落座冲击,气门关闭速度不宜过快。因此,在气门开启初期与关闭末期分别设计缓冲段以实现气门平稳开启与落座。图5、图6示出在θIVC为20°ABDC无凸轮式进气型线基础上设计的新型无凸轮式进气型线以及气门运动速度对比。

据此,可以设计出工件烧伤度评价系统,如图20所示。只要输入工件原始图像,便可以获得烧伤等级。一方面,可以克服目测法带来的人为误差,同时不需要对工件进行破坏。不过,在获取原始图像时,环境光的影响较大,不同工件材料的烧伤图像特征也有所不同。需要相应的数据库支持。

图5 缓冲段无凸轮式进气型线设计

图6 三组进气型线下气门运动速度对比

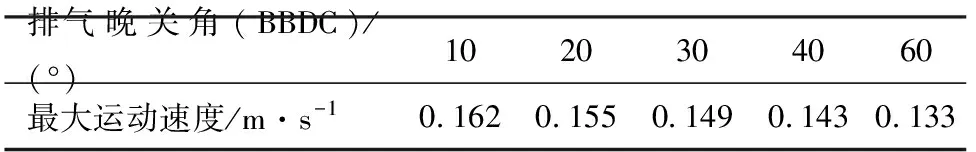

同样,对其他进气型线进行添加缓冲段的优化设计,气门运动最大速度如表2所示。由表2可知,新设计缓冲段无凸轮式进气门运动速度在可靠范围内。

表2 进气门最大运动速度

2.2 无凸轮式进气型线对进气性能的影响

将多组无凸轮式进气型线代入模型中进行计算,分析发动机充气效率的变化。采用充气效率最佳时的进气门型线,然后优化排气型线,通过调整排气早开角(θEVO)进一步探究发动机换气过程的性能变化。

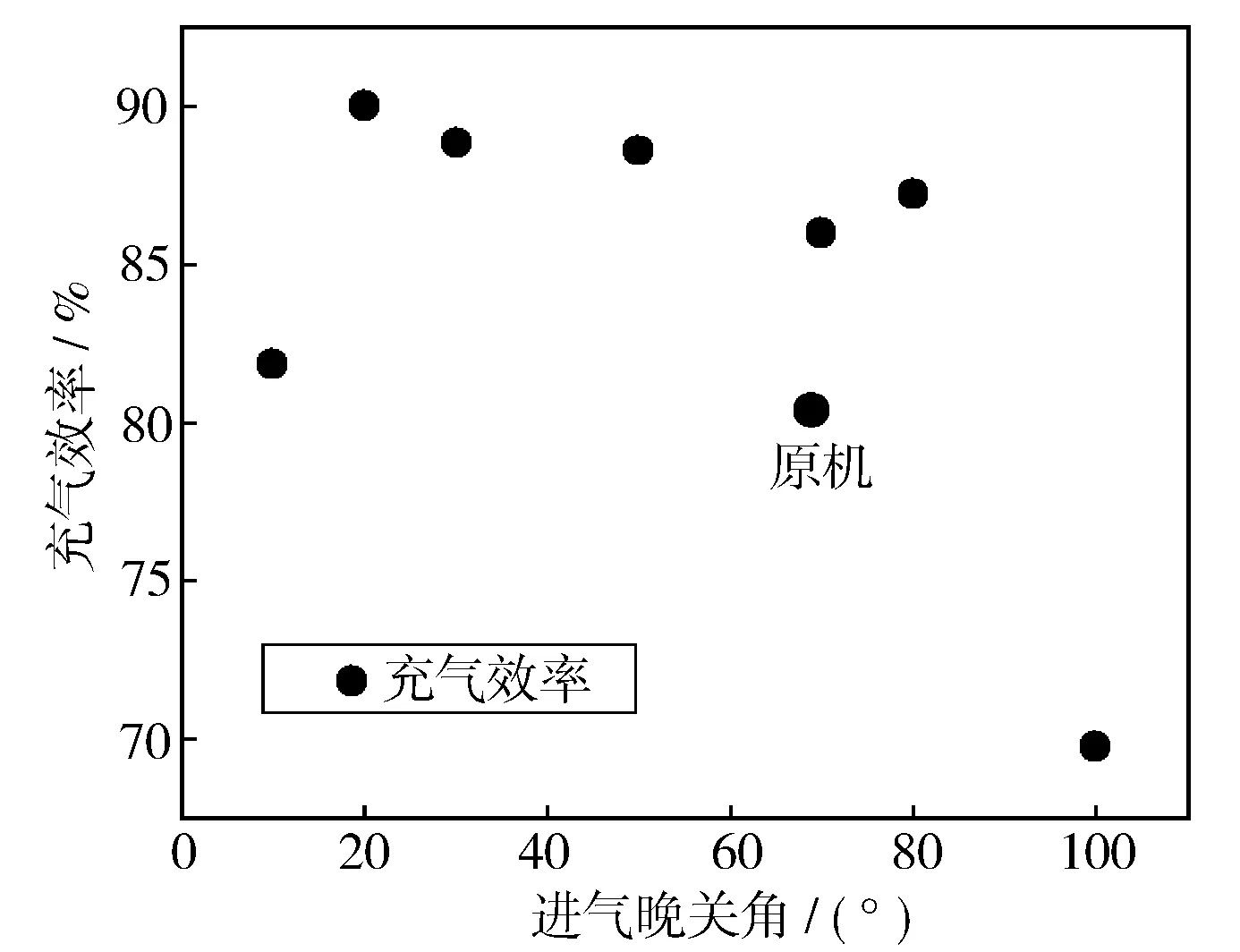

θIVC过小时,不能充分利用进气气流的惯性,充气效率较低,而θIVC过大时,已进入气缸的新鲜充量则被反推回进气管,进气效率也会降低。只有合理优化进气门相位,选择合适的θIVC才能够有效提高发动机充气效率。

从图7可知,θIVC从10°ABDC变化至100°ABDC时,充气效率呈现先增加然后下降的趋势,尤其在θIVC为20°ABDC时,发动机充气效率最大,相比原机的80.48%提高至90%。θIVC在80°ABDC后,充气效率快速降低。这是因为采用无凸轮式进气型线,进气时面值较大,减小θIVC能使充气效率得到提高,但若θIVC减小过多,不能充分利用进气惯性,而θIVC过大,进入缸内的充量被反推至进气管,二者均会使充气效率降低。

图7 充气效率变化

3 无凸轮式排气型线对发动机性能的影响研究

以上文确定的计算模型和设置为标准,进行无凸轮式排气型线及θEVO的优化设计。需要说明的是,其他3个相位角中,θIVC采用已经完成优化的相位,另外两个配气相位角仍采用原机相位。

3.1 无凸轮式排气型线设计与优化

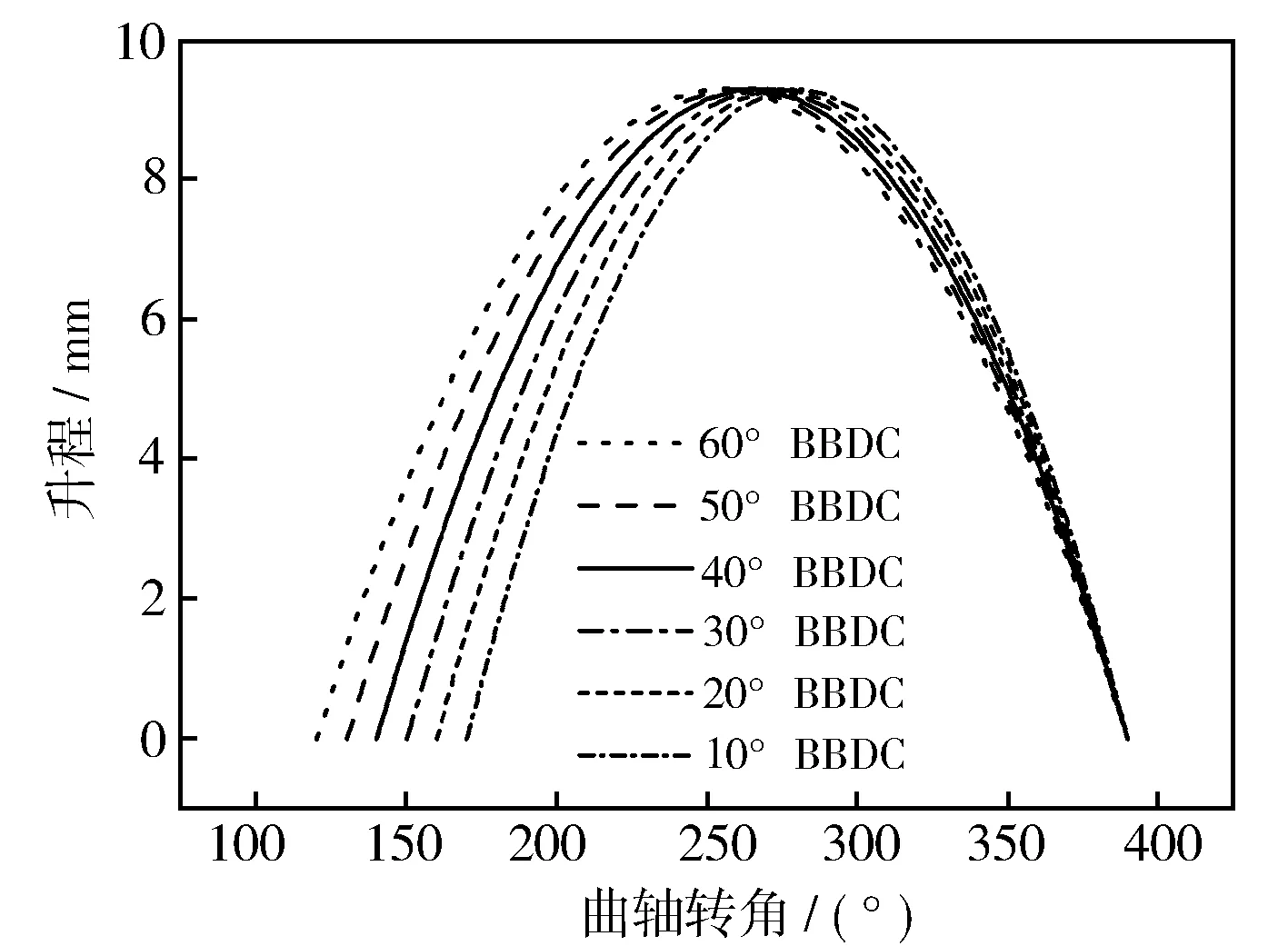

为进一步探究无凸轮式排气型线对发动机性能的影响,设计了6组θEVO在10°BBDC~60°BBDC范围的无凸轮式排气门型线(见图8)。排气门开启过早,膨胀冲程末期的高压能量不能被充分利用,膨胀损失增加;而排气门开启过晚,缸内压力降低较慢,此外,排气门开启初期上升较慢,开度也相对较小,排气门有效流通面积较小,再加上气流因惯性不会立刻高速流出,自由排气性能变差,缸内压力下降较慢,活塞越过下止点后进入强制排气阶段,泵气损失加大,因而需要选择适当的排气早开角以降低排气损失。

图8 无凸轮式排气门型线

图9 缓冲段无凸轮式排气型线设计

图10 排气门运动速度

表3 排气门最大运动速度

3.2 无凸轮式排气型线对发动机排气性能的影响

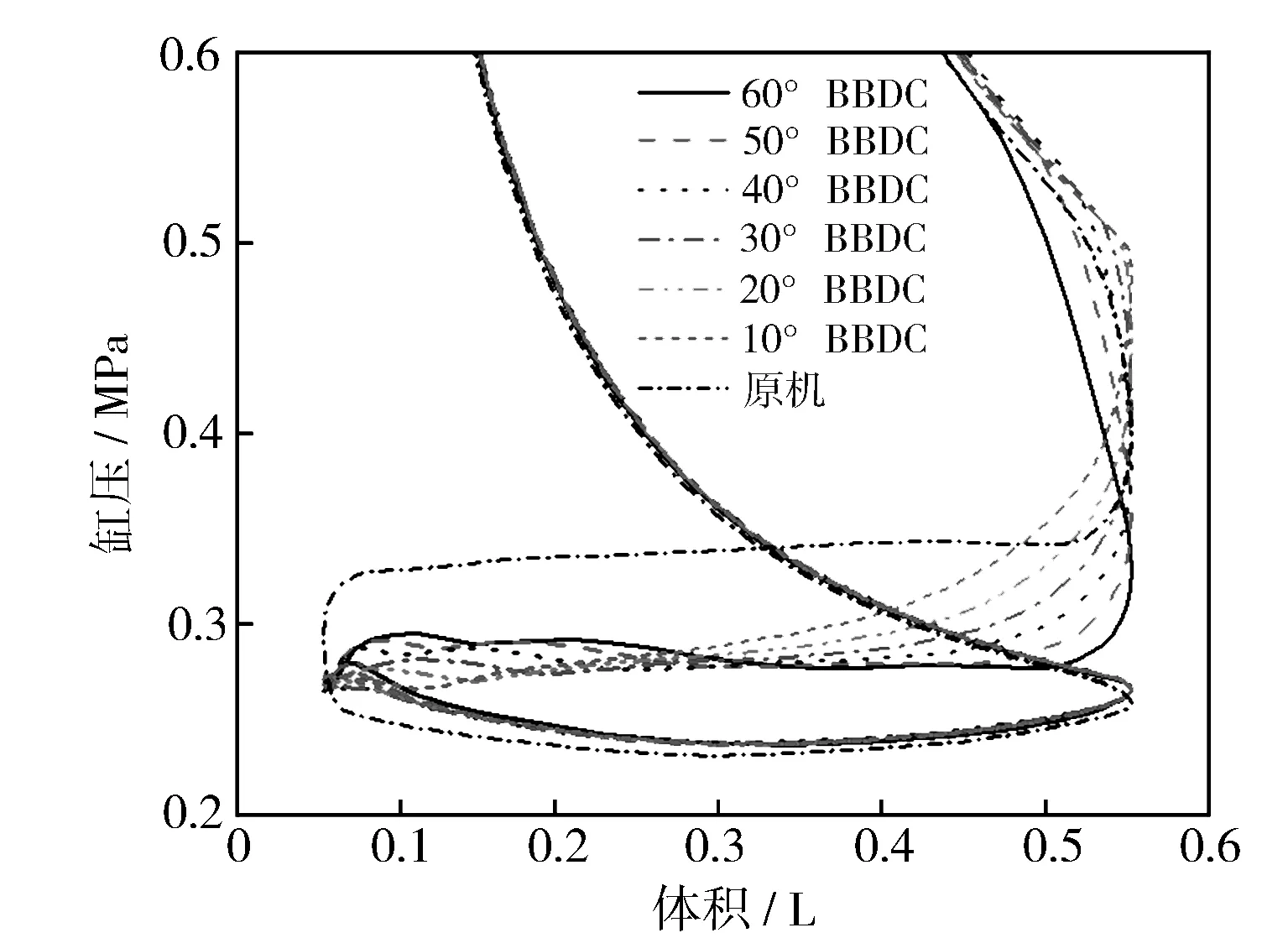

当θIVC为20°BBDC时,发动机缸内压力随θEVO变化如图11所示。进气、压缩线基本重合,无凸轮式排气型线下发动机排气压力线均低于原机,每条排气线所对应的排气损失由排气提前开启的膨胀损失和排气过程的泵气损失组成。θEVO较小时,膨胀损失较小而泵气损失大;θEVO过大时,膨胀损失大而泵气损失较小。因此,必定存在一个最佳的θEVO,使得总排气损失最小。

图11 不同θEVO下的示功图对比

图12示出发动机泵气过程功随排气早开角的变化关系。膨胀损失功随θEVO的增大不断增加,泵气损失功随θEVO的增大先减小后增加,然后又呈现降低的趋势,这主要是因为排气门开启较早时,缸内压力下降较快,排气阻力较小。总的排气损失功呈现先降低后快速增加的趋势,这是因为θEVO过大时,膨胀损失功较大,当θEVO为40°BBDC时,总的排气损失功最小。

3.3 无凸轮式配气型线对汽油机整机性能的影响

进气充量对发动机动力性有显著影响,而进排气相位的合理优化对于提高发动机充气效率有关键作用。θIVC对发动机充量系数影响较大,当进气缸压接近进气门外背压时进气门关闭,可获得最大的进气惯性效应,合理优化θIVC可以充分利用进气惯性增大进气量。θEVO对排气损失影响较大,同时也会间接影响进气充量,采用无凸轮式配气型线并合理优化配气相位,发动机性能才能得到改善。

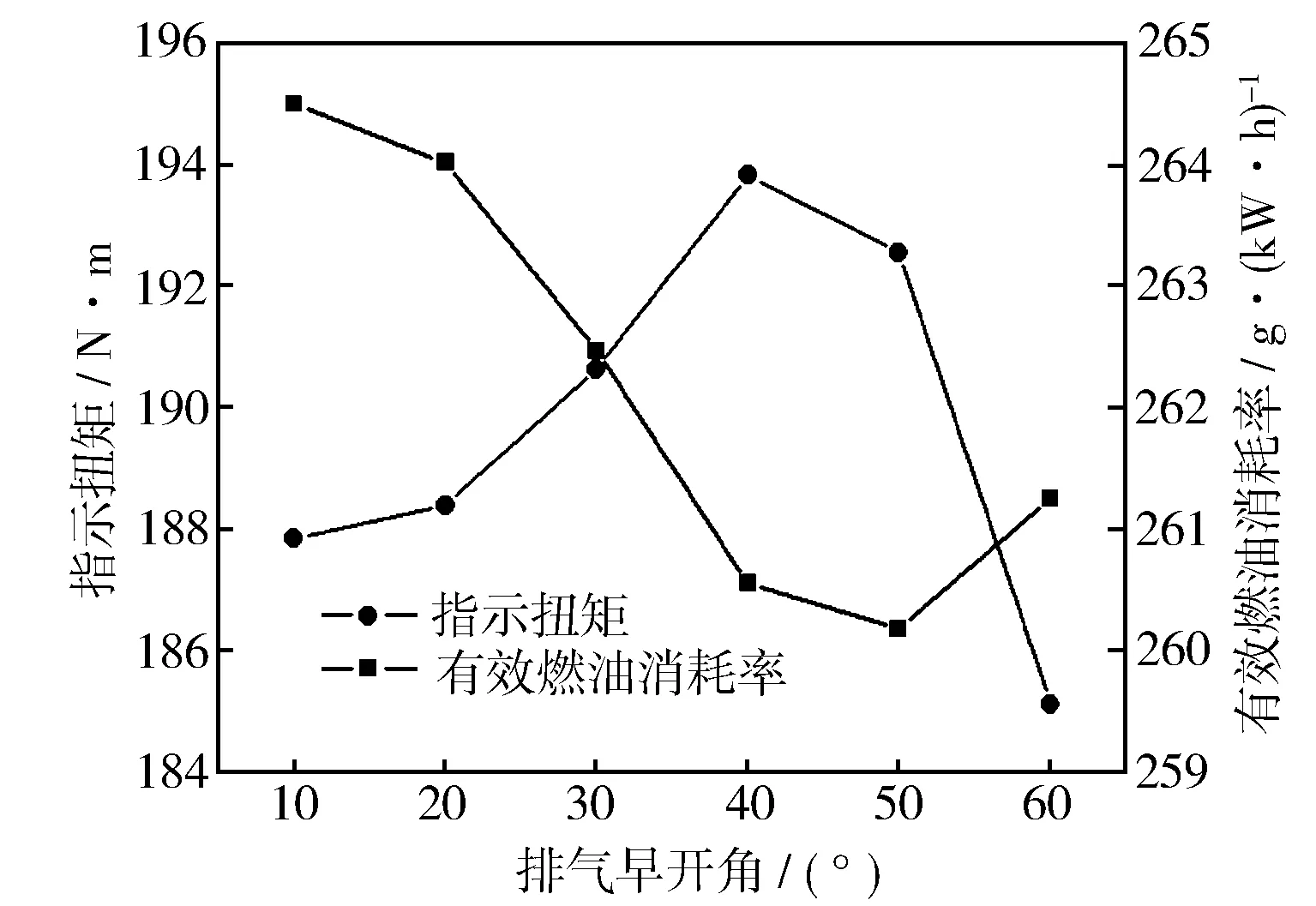

采用无凸轮式配气型线,发动机指示扭矩及有效燃油消耗率随θEVO的变化如图13所示。指示扭矩随着θEVO的增大先升高后降低,在θEVO为40°BBDC时,发动机指示扭矩最大,相对原机提高16.88%;有效燃油消耗率在θEVO为50°BBDC时最低,相对原机降低14.91%。

图13 发动机指示扭矩及有效燃油消耗率变化

4 结论

a) 采用无凸轮式配气型线,气门开启较快,有效流通截面较大,可减小θIVC以保证进气充量;

b) 优化进气型线及θIVC,保持θIVO为20°BTDC不变,在θIVC为20°ABDC时,充气效率由原机的80.48%提高至90%;该进气相位下,进一步优化排气型线及θEVO,θEVO为40°BBDC时,总的排气损失最小,发动机指示扭矩相比原机提高16.88%;θEVO为50°BBDC时,有效燃油消耗率相对原机降低14.91%,燃油经济性最好;

c) 采用无凸轮式配气型线,合理优化组合进排气相位,能够有效提高充气效率,降低排气损失,改善发动机动力性和经济性。