汽油机降油耗技术试验研究

尹建民,陈红兵

(泛亚汽车技术中心有限公司,上海 201206)

全球汽车工业的发展加剧了能源危机和环境污染。为了节能减排,各大车企正着力发展混合动力、纯电动、燃料电池汽车等,不断挤压汽油机生存空间。提高汽油机热效率、降低整车油耗成为发动机发展的迫切需求和赢取市场生存空间的关键。

整车燃油经济性是国家法规的重点考核指标[1-3],是客户评价车辆性价比的客观依据,也是整车环保节能的评价基础。当前,在发动机仍然作为整车燃油消耗主要来源的背景下,需要打破各方面的限制,不断挖掘潜力来提高发动机燃油经济性。本研究结合发动机开发过程中主要的降油耗技术,基于试验数据,通过“单缸最优”确定发动机核心架构设计原则;研究燃油消耗路径中“燃烧效率”、“机械损失”和“泵气损失”等关键因子,以提升燃油经济性。

1 单缸最优原则

单缸最优即在发动机项目开发前期,深入挖掘发动机核心架构设计与燃烧性能之间的关系,实现以最佳燃油经济性为核心目标的发动机单缸最优参数组合设计。单缸最优须兼顾动力性、排放性、可靠性、振动噪声、成本等因素,为多缸机模块化扩展夯实基础。

单缸最优开发主要包括两个阶段:1)概念设计阶段,基于计算机仿真分析确定单缸架构设计参数方案;2)单缸机试验开发阶段,通过试验结果锁定单缸设计参数。

1.1 概念设计阶段

基于发动机应用项目规划、新技术储备和多缸机扩展需求等背景,概念设计阶段主要确定单缸排量、缸径行程比、进排气系统参数匹配和燃烧系统布局等。

1.1.1单缸排量

综合考虑燃烧效率、动力性匹配空间、机械损失、振动噪声、整机空间布置以及成本重量等因素,确定单缸排量。增大单缸排量有利于减小传热损失、提升热效率, 但排量增大会增加发动机振动噪声的控制难度;单缸排量减小有利于缩短燃烧时间[4],但排量过小不利于发动机燃油系统布置,会恶化混合气分布均匀性,增大燃油湿壁损失。

综合各因素分析,基本确定高效增压汽油机最优单缸容积为0.33~0.5 L。

1.1.2缸径行程比

在单缸排量一定的基础上,缸径和行程组合决定了燃烧效率扩展空间,研究表明,缸径行程比越低,燃烧效率越高[5]。在进气条件一定的前提下,长行程对应的活塞平均速度大,有利于提高缸内湍流强度,改善燃烧速率;小缸径对应的火焰传播路径短,减少了边缘部位的燃烧,能提高燃烧效率;长行程对应的单循环膨胀做功效率较高。但缸径小会限制气门直径和发动机最高机械转速等。

现有高效发动机一般选取0.83~0.92的缸径行程比(长行程)。

1.1.3进排气系统参数匹配

发动机进排气气流影响流动损失、缸内气体运动特性和缸内残余废气分布,作为燃烧系统的源头,影响燃烧效率、异常燃烧边界等关键性能表现。

根据产品规划和单缸最优原则,在单缸排量和缸径行程比确定之后,再制订单缸机进排气系统方案。以提高进气动能强度(滚流比)兼顾充气效率和降低缸内残余废气为主要出发点,综合平衡进排气道形式、气门直径、气门夹角、气门升程曲线等关键设计参数,借助计算机仿真分析手段,确定进排气系统参数匹配方案。

1.1.4燃烧系统方案

燃烧系统布局是稳定燃烧和避免异常燃烧(爆震、失火、早燃)的关键[6-9]。燃烧系统一方面需具备较强扩展空间,能充分发挥冷却EGR、Miller循环、稀薄燃烧等降油耗技术的优势;另一方面需具备快速燃烧的基本特征,以缩短燃烧持续期、降低奥拓循环时间损失,提高燃烧效率,同时兼顾燃烧噪声。

借助AVL Fire软件搭建燃烧系统仿真分析模型,通过对不同设计方案的湍动能分布、滚流比、气门局部滚流比和涡流比、混合气最大当量比比率、火花塞附近流速和当量比、火焰传播过程等仿真结果对比,确定可行的设计方案。

1.2 试验开发阶段

试验开发主要是对概念设计阶段设定的方案进行确认与优化,通过单缸机试验开发锁定最优关键设计参数组合。

1.2.1单缸机试验介绍

单缸机试验作为燃烧系统开发的核心步骤,主要研究缸内流场分布、喷油喷雾形态及浓度分布、混合气分布均匀性、火焰发展形态以及燃烧特性等。以减少喷油湿壁风险、优化混合气动能分布和实现快速燃烧为宗旨,最终锁定燃烧系统相关关键参数[10-12]。

试验开发中主要基于激光系统、PIV(Particle Image Velocimetry)系统、LIF(Planar Laser Induced Fluorescence)系统和高精度摄像系统等的应用,支持测量透明单缸机缸内流动、喷雾和燃烧过程数据,通过优化控制参数,对比各组合方案,确定燃烧系统设计。

1.2.2试验结果分析

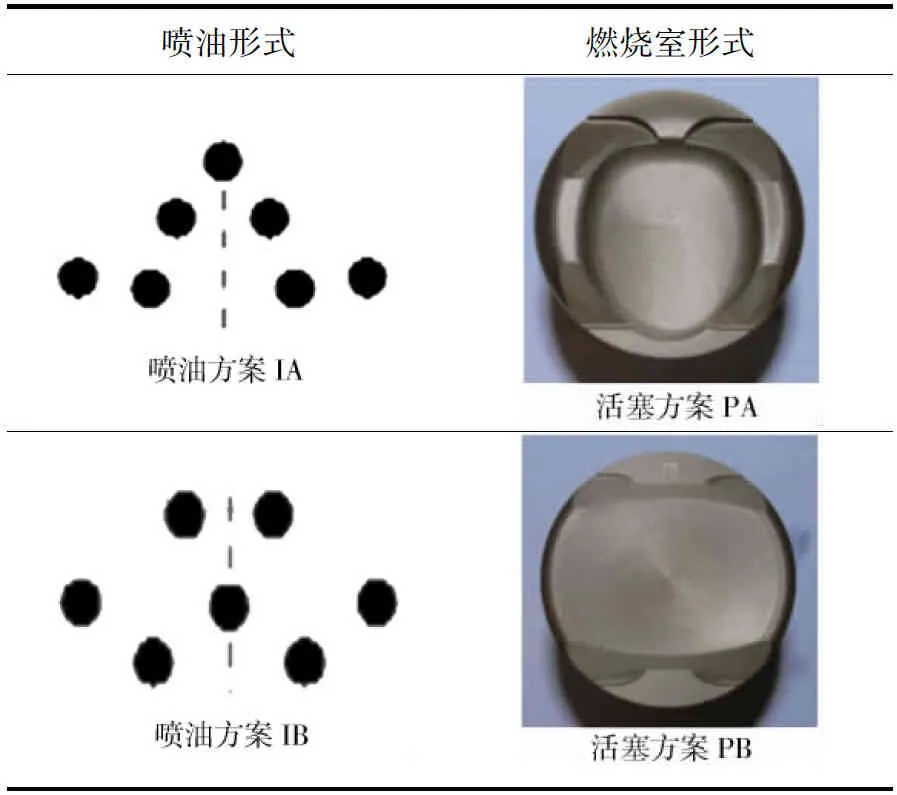

基于某机型单缸机开发试验,选取两种喷油方式和燃烧室形状设计不同组合方案(见表1),研究不同方案对燃烧特性的影响。

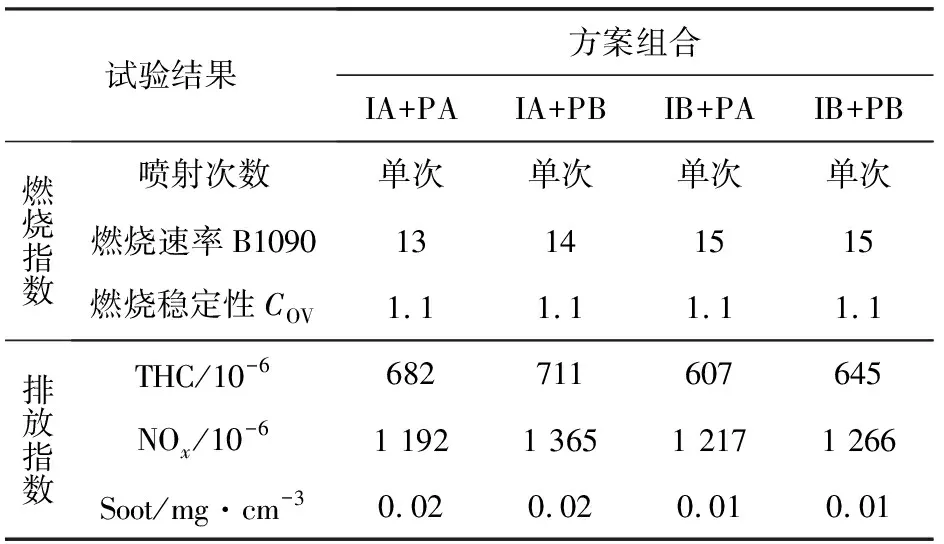

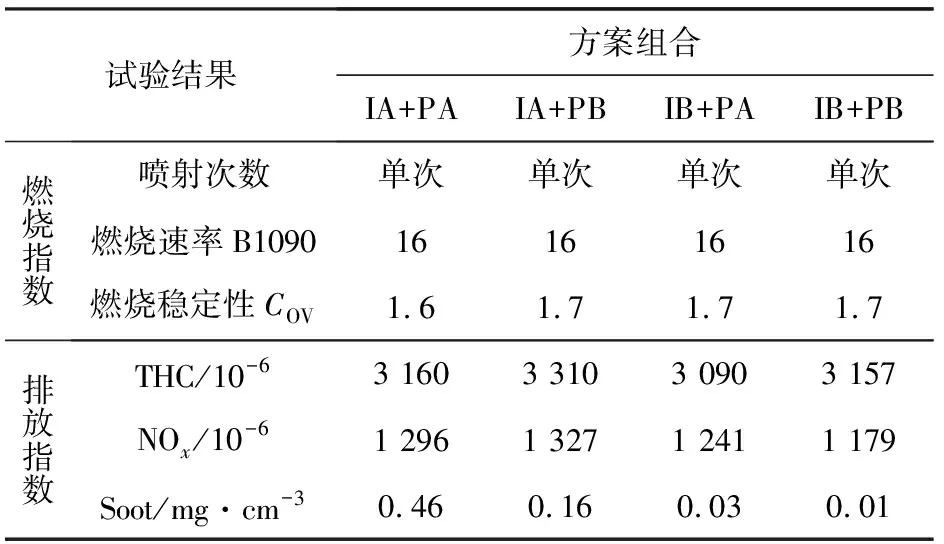

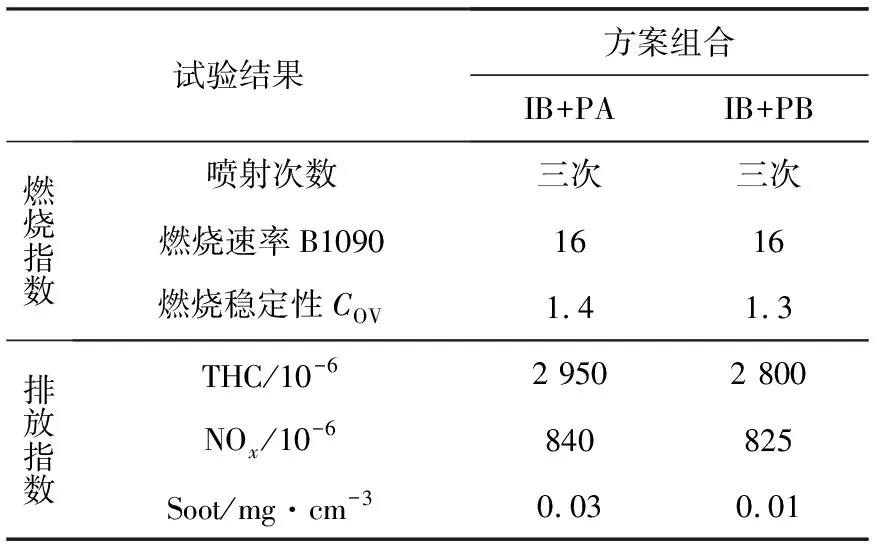

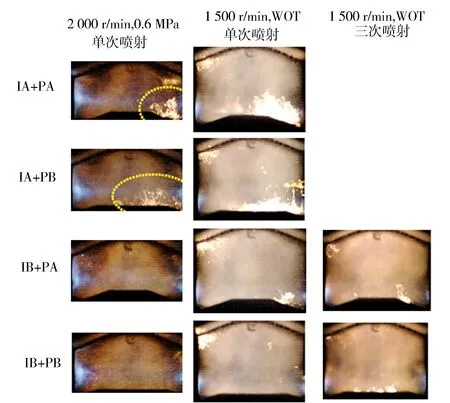

试验采用全因子排列组合方法,在部分负荷(2 000 r/min,0.6 MPa)和全负荷(1 500 r/min,WOT)两种工况下对喷油相位和喷射压力等参数进行优化。表2列出部分负荷(2 000 r/min,0.6 MPa)单次喷射特征点测试结果,表3列出全负荷(1 500 r/min,WOT)单次喷射特征点测试结果,表4列出全负荷工况3次喷射试验结果对比,图1示出关键燃烧时刻炭烟火焰对比。IA方案颗粒物排放水平明显超标;IB+PB方案相比IB+PA方案颗粒物排放更低。IB+PB方案在全负荷工况采用3次喷射策略,可进一步降低氮氧化物和碳氢排放水平,故采用IB+PB方案。

表1 喷油和燃烧室设计方案

表2 部分负荷工况单次喷射试验结果对比

表3 全负荷工况单次喷射试验结果对比

表4 全负荷工况3次喷射试验结果对比

图1 关键燃烧时刻炭烟火焰对比

2 整机油耗改进措施

基于单缸最优原则所确定的发动机核心架构参数,本研究从燃烧效率、泵气损失和机械损失等整机油耗三要素出发,分别细化发动机各系统设计,降低整机油耗。

2.1 燃烧效率

燃烧效率即燃料化学能转化成机械能的效率,是发动机燃烧系统开发的重要评估指标,常用指示燃油消耗率定量评判发动机燃烧效率,指示燃油消耗率越低,对应的燃烧效率越高。

高效燃烧是发动机开发设计的目标,受诸多设计因子综合影响且各因子间相互制约,需要在发动机总排量、缸数、缸径行程比、气道燃烧室系统结构、喷油点火系统布置、压缩比、内外部废气再循环(EGR)系统布置、热管理系统布置和分层燃烧技术等重要因素之间找到最优解,以实现较高的燃烧效率。

2.1.1发动机总排量和缸数对燃烧效率的影响

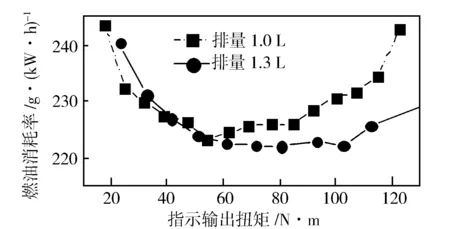

缸数一定的前提下,基于散热和有效压缩比两个维度,总排量越小,燃烧室散热面积越小,有效压缩比越高,小负荷工况燃效因而得到改善;但在大负荷工况,因散热能力不足和有效压缩比过高,引起爆震边界恶化,会使燃烧效率降低[4]。缸数相同、排量分别为1.0 L和1.3 L的发动机在2 000 r/min不同指示输出扭矩下的实测燃烧效率对比见图2。结果显示:小排量在小扭矩工况下的燃烧效率占优,大排量在中大扭矩工况下的燃烧效率优势明显。仅从燃烧效率改善的角度看,排量从1.0 L增大至1.3 L时,在整车NEDC工况下,油耗改善约1%。

图2 不同排量下燃烧效率测试结果对比

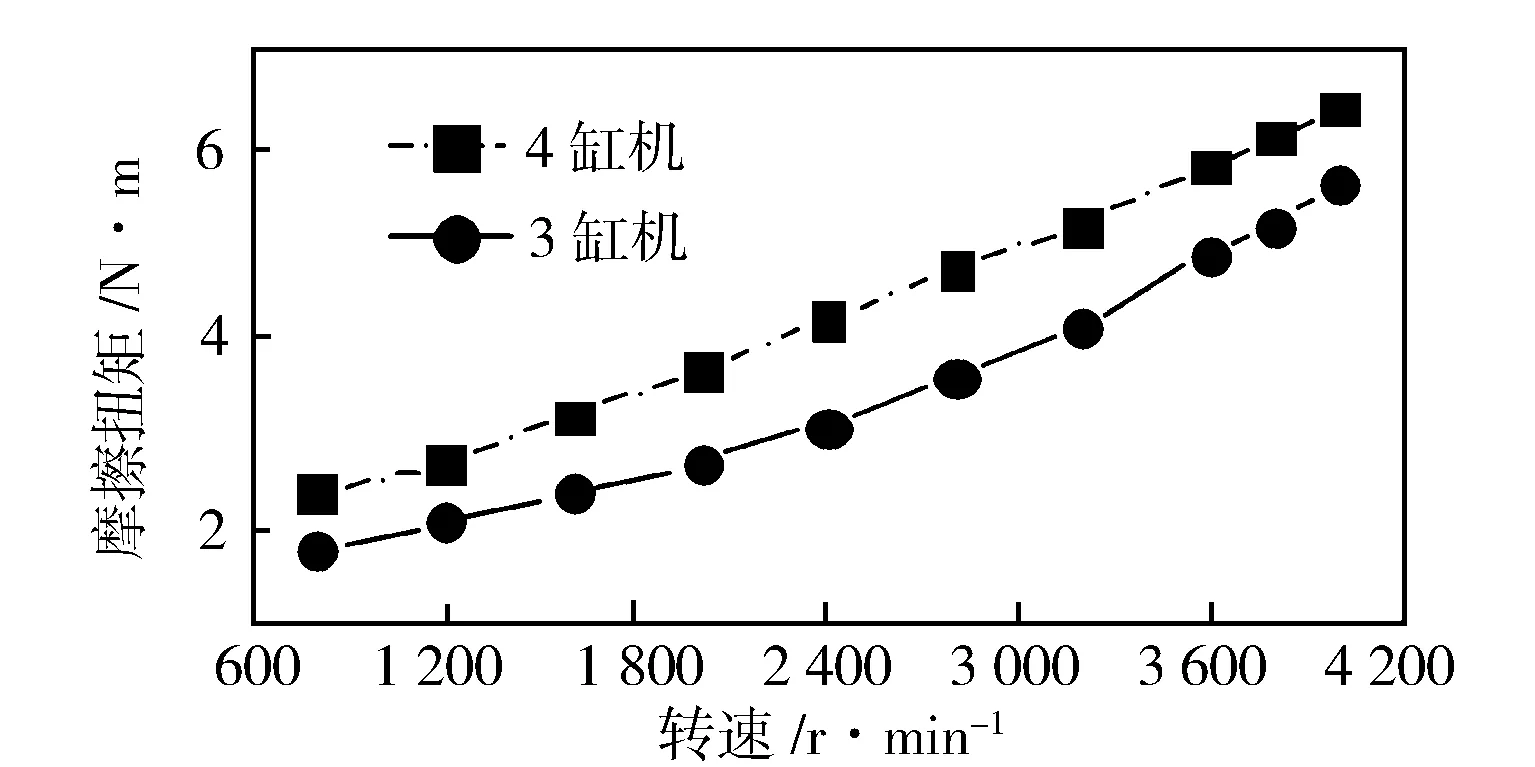

总排量一定的前提下,缸数越多则燃烧系统面容比越大、单缸排量越小,使得散热损失、燃油损失增加,燃烧效率恶化。相同排量的3缸和4缸发动机在2 000 r/min不同平均有效压力下的实测燃烧效率对比见图3。结果显示:缸数越少对应的燃烧效率改善越明显,仅从燃烧效率改善角度看,发动机由4缸减少至3缸,整车在NEDC循环工况下油耗改善在1%以上。

图3 不同缸数下燃烧效率测试结果对比

2.1.2气道燃烧室系统对燃烧效率的影响

气道燃烧室系统是实现发动机高效燃烧的关键因素,它影响缸内混合气分布质量、燃烧火焰传播速率、EGR容忍度、未燃燃油损失比和抗异常燃烧能力等。

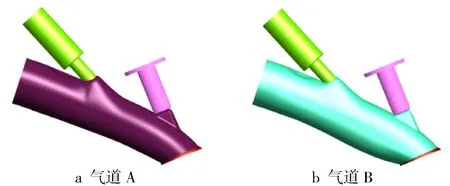

进气道滚流比、进排气道流量系数和挤气面设计等是气道燃烧室设计的关键因子。以滚流比为例研究其对燃烧效率的影响,气道设计对比方案见图4,其中气道A为低滚流比设计,滚流比为1.7,气道B为高滚流比设计,滚流比为2.4。

图5示出两种滚流比气道对燃烧效率影响的测试结果。由图5可见,高滚比气道对应的燃烧效率改善明显。主要原因是高滚流比能有效改善混合气质量,减少未燃燃油损失,加快燃烧速率,提高抗爆震能力。预计使用高滚流比气道可使整车在NEDC循环工况下油耗改善1%。

图4 两种不同滚流比气道

图5 两种滚流比气道对燃烧效率影响对比

由于气道滚流比和流量系数互为制约,高滚比气道在提升燃烧效率的同时,会因充气效率受限而影响发动机的标定功率。为减小该影响,开发过程中主要采用鱼腹型气道、优化增压器匹配和降低标定功率转速等措施。

2.1.3燃油喷射系统对燃烧效率的影响

燃油喷射系统主要分为进气道喷射、缸内直喷以及混合喷射等多种形式。燃油喷射系统决定喷射粒径大小、燃油雾化浓度分布、燃油湿壁损失以及极限喷油量等,直接影响燃烧效率。

相对于进气道喷射系统,缸内直喷系统的主要优势有:喷射粒径更小、蒸发能力更强,缸内混合气分布更均匀;喷油正时和喷射量控制更精确,缸内实时空燃比分布更优;缸内燃油蒸发吸热,降低压缩终了温度,抗爆震能力更强。但直喷系统也有局限性:在冷机工况及中小负荷工况下,受高压直喷燃油局部湿壁集中的影响,颗粒排放相对恶化。

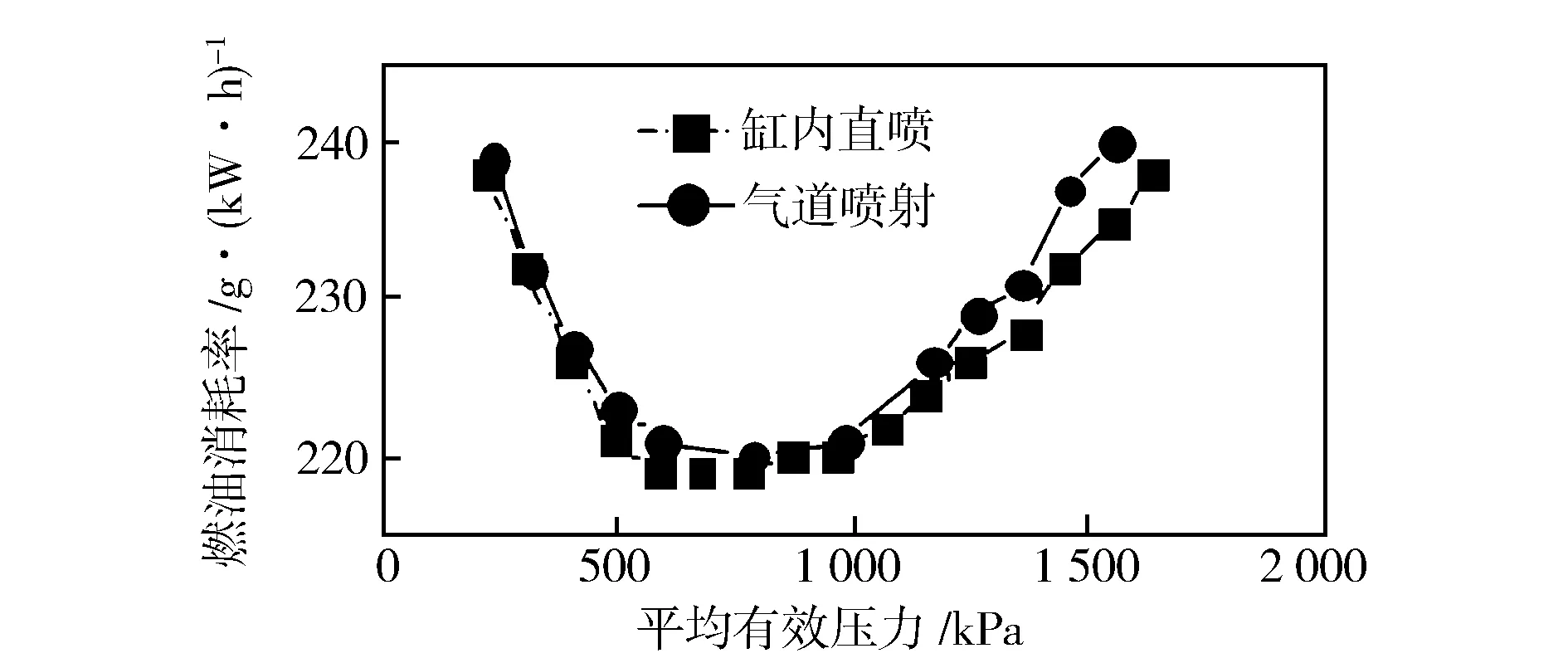

通过气道喷射和缸内直喷两种设计方案,研究两种喷射系统对燃烧效率的影响,测试结果见图6。从图6可知,直喷系统对燃烧效率的改善主要集中在中大负荷工况,这主要是因为直喷系统对缸内混合气分布改善和多次喷射策略对爆震边界的有效改善。预计缸内直喷系统在NEDC工况改善整车油耗约1%。

图6 气道喷射和缸内直喷对燃烧效率的影响

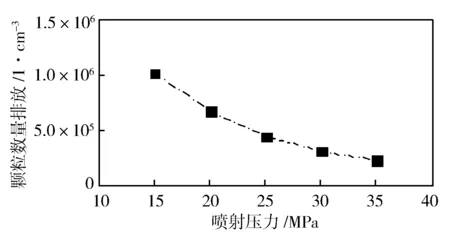

虽然直喷系统可改善燃烧效率,但在小负荷会引起颗粒排放恶化。在开发中主要通过提高喷射压力和燃烧室壁面温度等措施,将颗粒排放控制在较低水平。图7示出某机转速1 500 r/min,平均有效压力为0.7 MPa工况颗粒排放改善情况。由图7可见,采用高喷射压力颗粒排放改善明显。

图7 直喷喷射压力对颗粒排放的改善

2.1.4压缩比对燃烧效率的影响

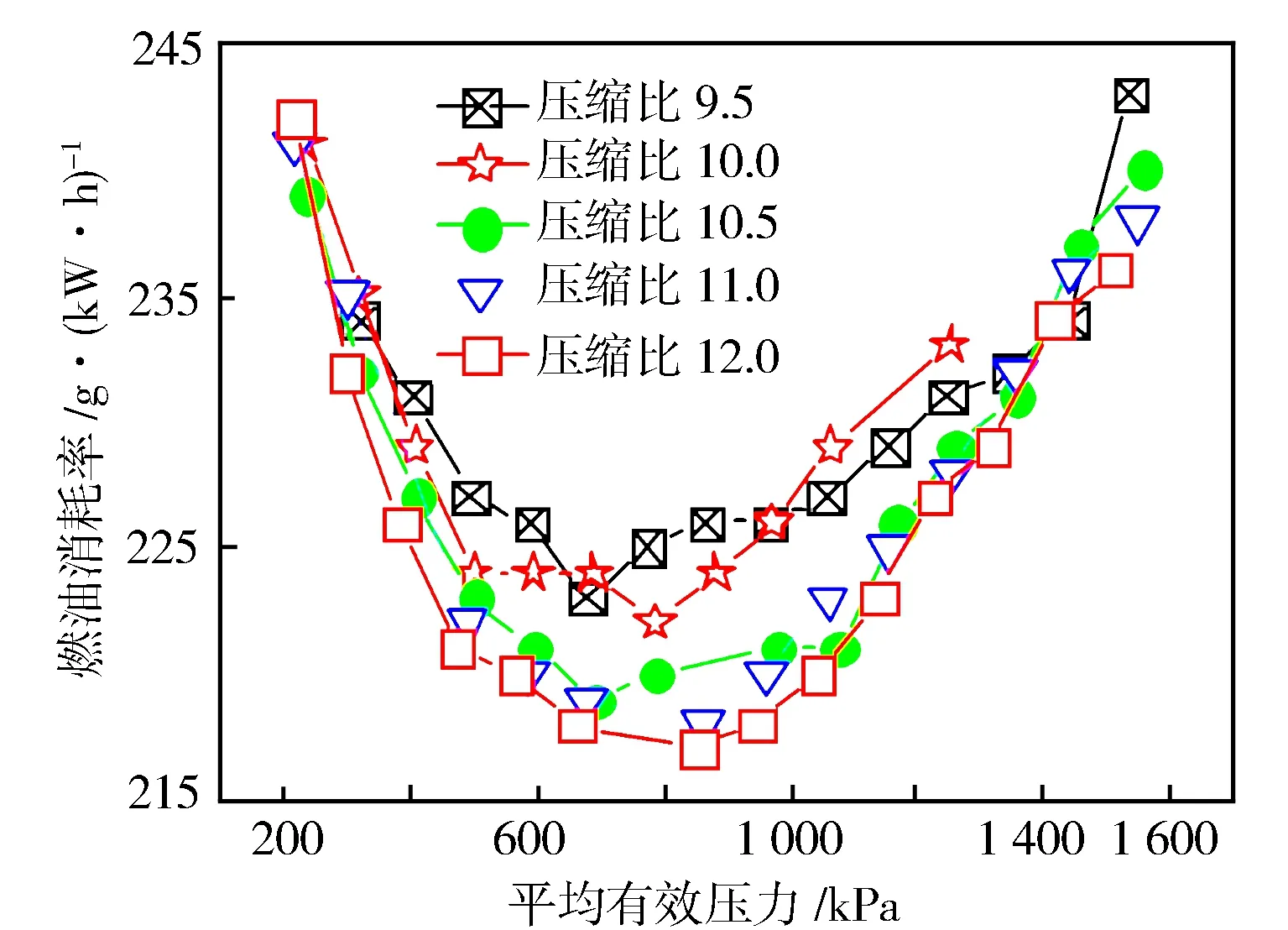

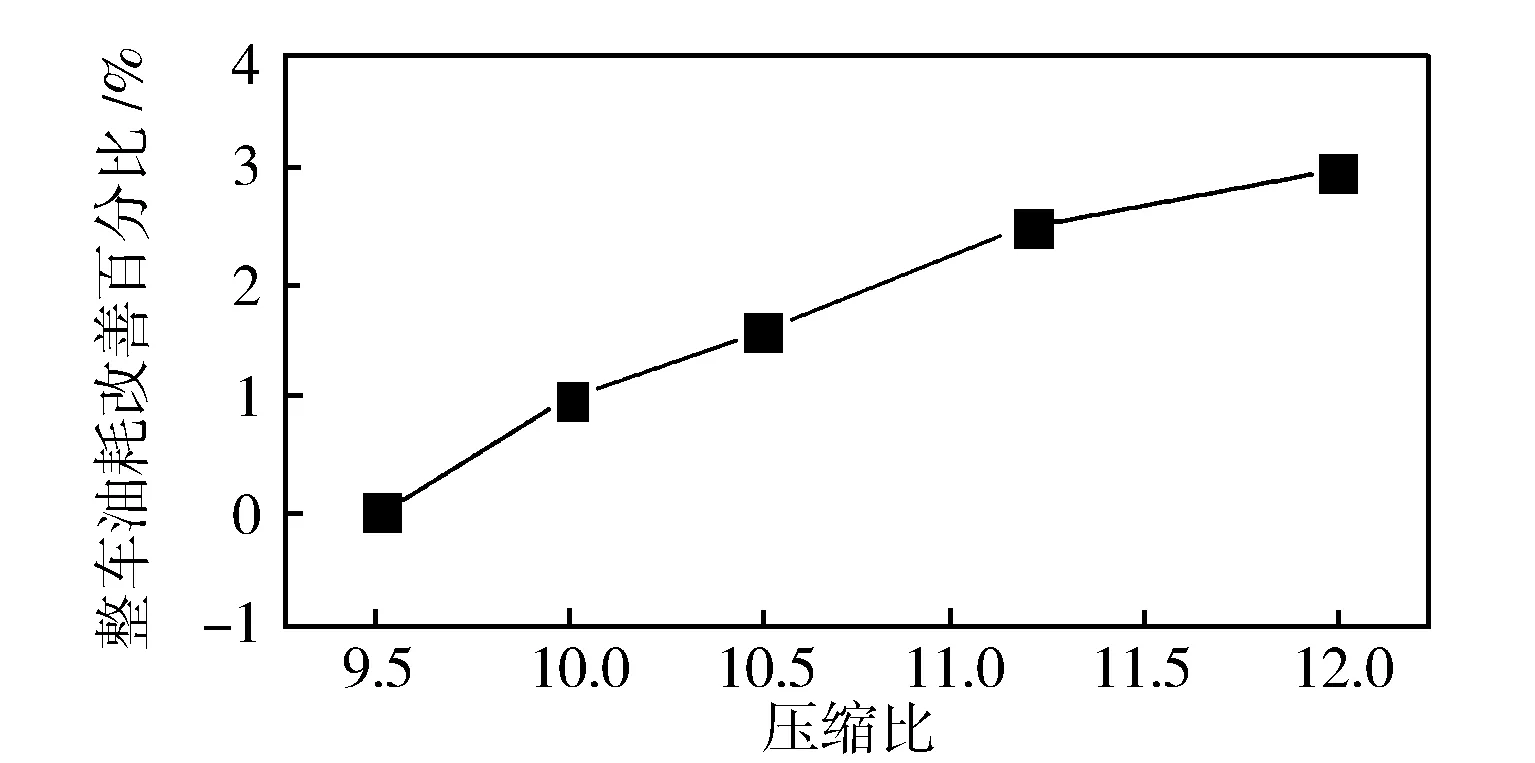

压缩比对燃烧效率的影响最直接,理论上压缩比越高燃烧效率越高,在开发中追求更高压缩比是实现更优燃烧效率的首选措施[13-14]。图8示出在转速2 000 r/min不同平均有效压力下,压缩比对燃烧效率的影响。由图8可见:随着压缩比不断增大,中小负荷的燃烧效率不断改善;但压缩比越高,改善幅度却越低,这主要由于高压缩比带来爆震恶化和散热损失增加。图9示出以压缩比9.5为基础,增大压缩比对整车在NEDC循环工况下油耗的影响。由图9可见,压缩比增大至12可改善油耗约3%。

图8 压缩比对燃烧效率的影响

图9 压缩比对整车油耗的改善效果

虽然压缩比增加有利于燃烧效率的提升,但当前量产发动机压缩比普遍不高,主要是因为采用高压缩比会增加异常燃烧的风险。通常采用外部冷却EGR、扫气策略、水冷式进气中冷器等措施降低缸内温度,甚至考虑采用高标号燃油等高成本措施,控制异常燃烧风险。

2.1.5外部冷却EGR系统对燃烧效率的影响

当前发动机普遍采用VVT技术,通过相位调节实现内部EGR,在一定程度上使燃烧效率得到改善。相对于内部EGR,外部冷却EGR系统可提供更高EGR率,从而进一步改善燃烧效率。基于台架实测结果,预计外部冷却EGR系统能使整车在NEDC工况下油耗改善1%~2.5%。

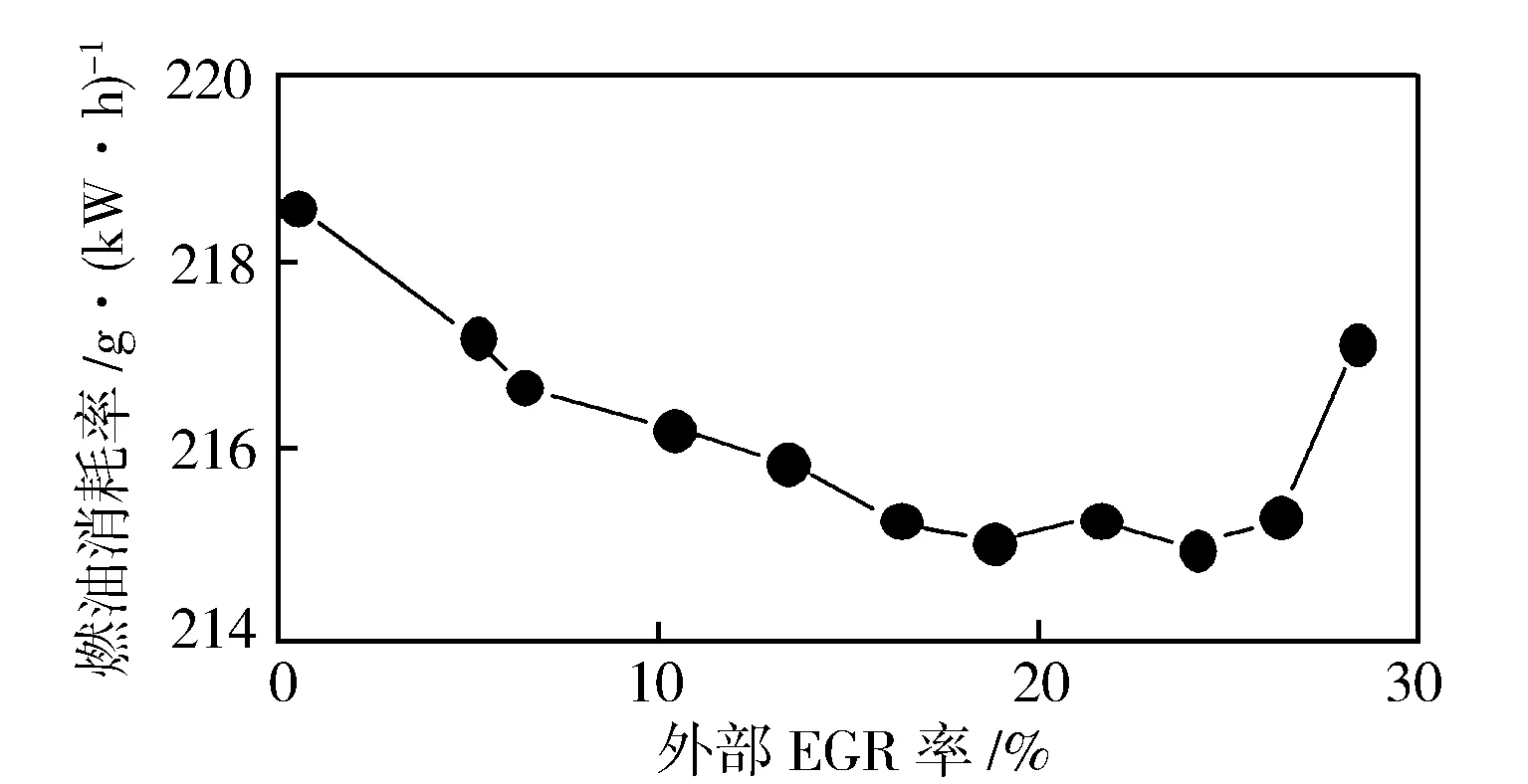

如图10所示,以某增压发动机匹配外部冷却高压EGR系统为例,在转速2 000 r/min,平均有效压力为0.8 MPa工况下,随着外部EGR率不断提高,燃烧效率大幅改善。通过试验手段还可挖掘外部EGR率对燃烧效率改善的最大边界。

图10 外部EGR率对燃烧效率的影响

然而在开发过程中,外部EGR系统除了带来燃烧效率改善外,也带来设计开发挑战,如:EGR受整机布置的影响,动态响应性相对较差,容易造成收油门失火;EGR流量分配均匀性影响各缸燃烧一致性。主要应对开发措施有:优化EGR系统布置和流场分布,减少流动损失,实现各缸均匀分配;优化内部EGR控制策略,以有效配合外部EGR的应用;优化动态收油门时断油标定策略,控制缸内失火风险。

2.1.6热管理系统对燃烧效率的影响

热管理系统主要从降低散热损耗和排放损耗两方面来提高燃烧效率,技术层面上分为智能热管理模块和基于智能热管理模块开发的主动智能热管理系统。

智能热管理模块主要在机械节温器的基础上,通过控制发动机大小冷却循环、缸体缸盖的流量分配,来实现快速暖机以及高水温快速精确控制;主动智能热管理系统主要采用电动水泵实现实时控制发动机所有冷却通道的流量分配,实现快速暖机、加速机油温升、使局部冷却液工作在饱和边界等。某机型应用智能热管理模块的试验测试结果显示,其对油耗贡献来源于两方面:因暖机速率提升,预计整车在NEDC工况下油耗改善约1%;因高水温快速精确控制,使稳态台架试验整机燃烧效率改善约0.6%。

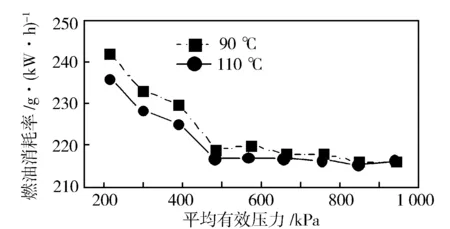

图11示出某机在90 ℃常规水温边界和110 ℃高水温边界下,2 000 r/min不同平均有效压力下的燃烧效率测试结果。由图11可见,燃烧室水温度边界对燃烧效率影响明显。

图11 发动机水温边界对燃烧效率影响

在智能热管理模块基础上,升级采用主动智能热管理系统可更深入挖掘暖机速率和发动机温度边界的潜力,预计应用主动智能热管理系统能进一步降低整车油耗1%~1.5%。

两种智能系统带来油耗改进的同时,也带来控制策略方面的挑战,当前主要通过增加温度监控来实现有效闭环控制,增加控制的精确性。

2.2 泵气损失

已有研究表明,若完全排除泵气损失的影响,发动机油耗可改善6%以上[7]。因此,降低发动机泵气损失是改善油耗的另一有效途径。

发动机配气机构在换气阶段流动损失无法避免,常用改善流动损失的技术措施包括:进排气可变相位系统(DVVT)、可变气门升程、米勒/阿特金森循环、外部EGR系统、可控废气旁通阀涡轮增压系统等。

2.2.1排量选择对泵气损失的影响

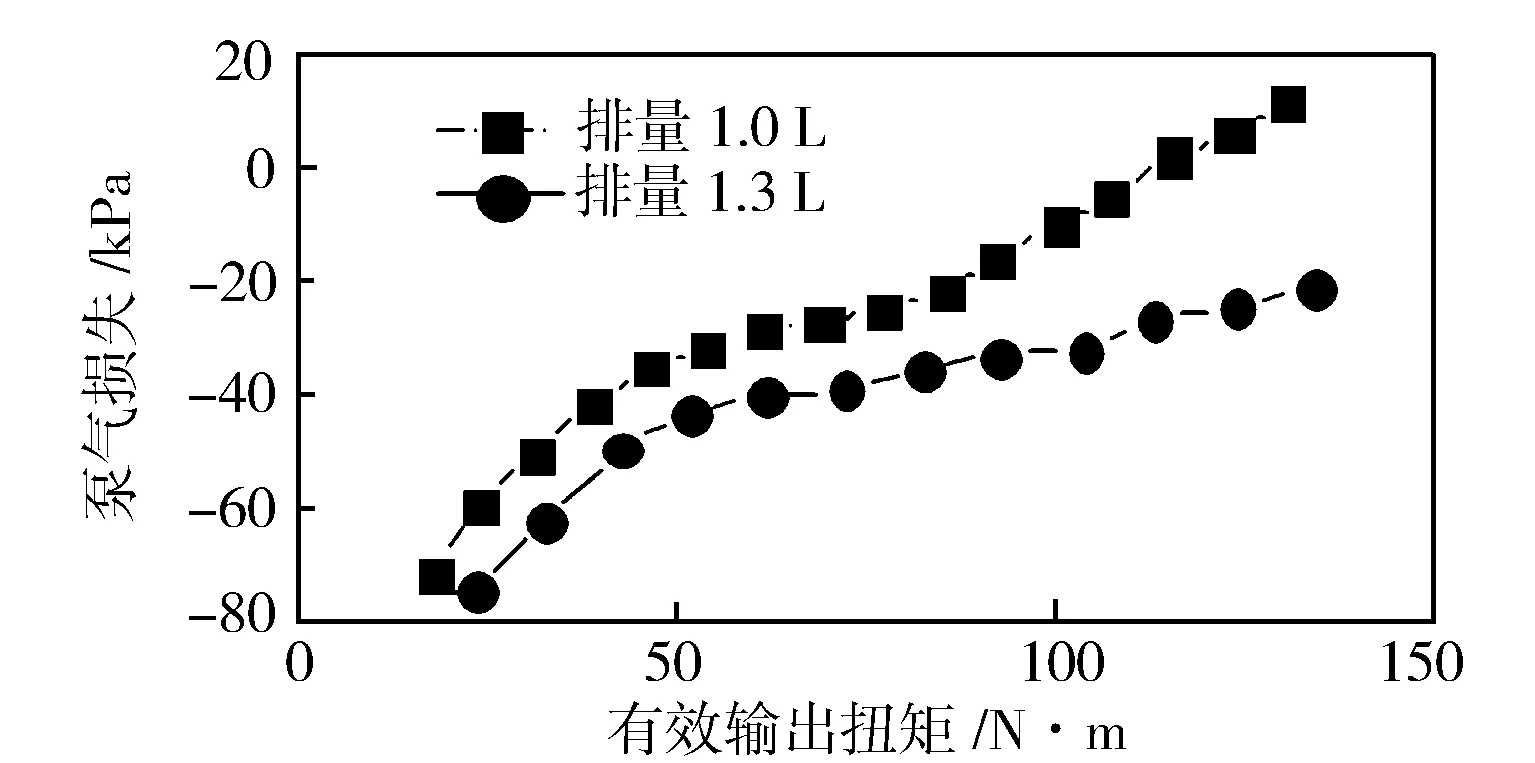

在缸数一定的前提下,发动机单缸排量越小,相同进气量所耗的泵气损失越小。图12示出1.0 L和1.3 L两种排量发动机,在2 000 r/min不同有效输出扭矩下泵气损失测试结果。可见在同等输出功率条件下,1.0 L排量机型的泵气损失明显低于1.3 L排量机型,预估整车在NEDC循环油耗收益达2%左右。

图12 排量对泵气损失的影响

2.2.2DVVT技术对泵气损失的影响

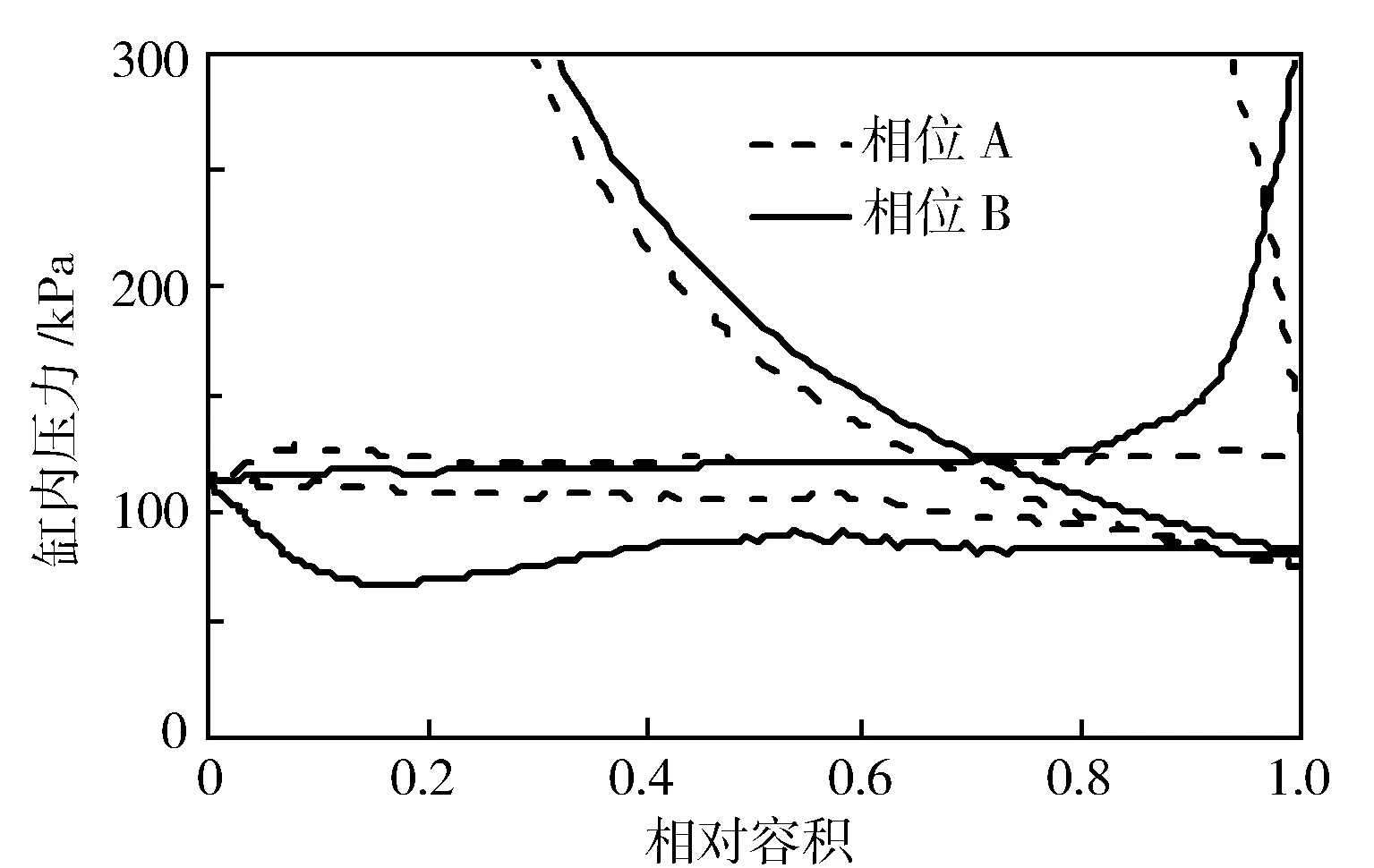

DVVT技术之所以被广泛应用,主要原因是其能降低泵气损失,改善油耗。图13示出某发动机在不同VVT相位的示功图,可见相位A相对相位B换气过程泵气损失明显降低,预计DVVT技术使整车在NEDC循环工况下油耗改善约2%。

图13 相位对泵气损失的影响

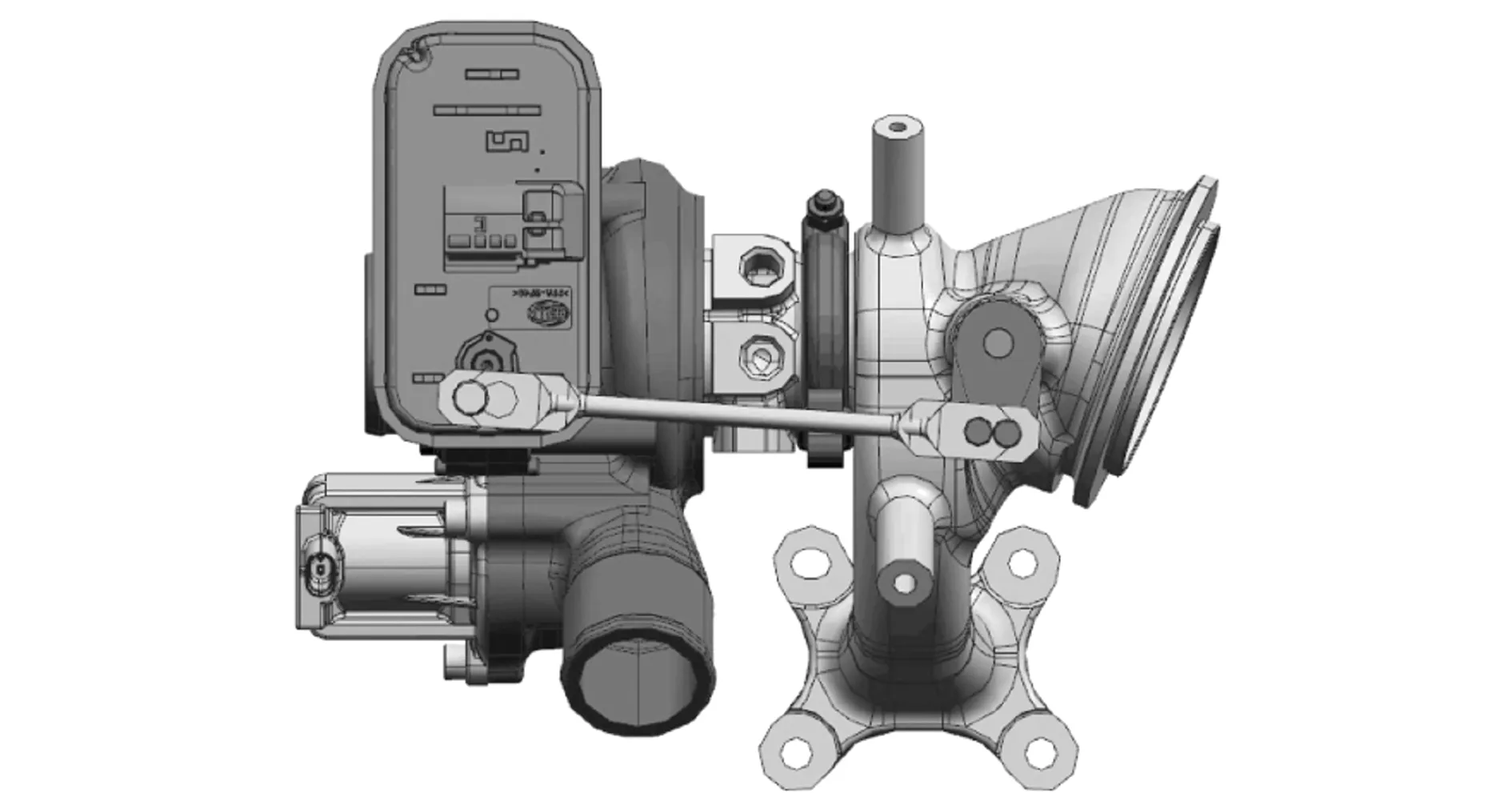

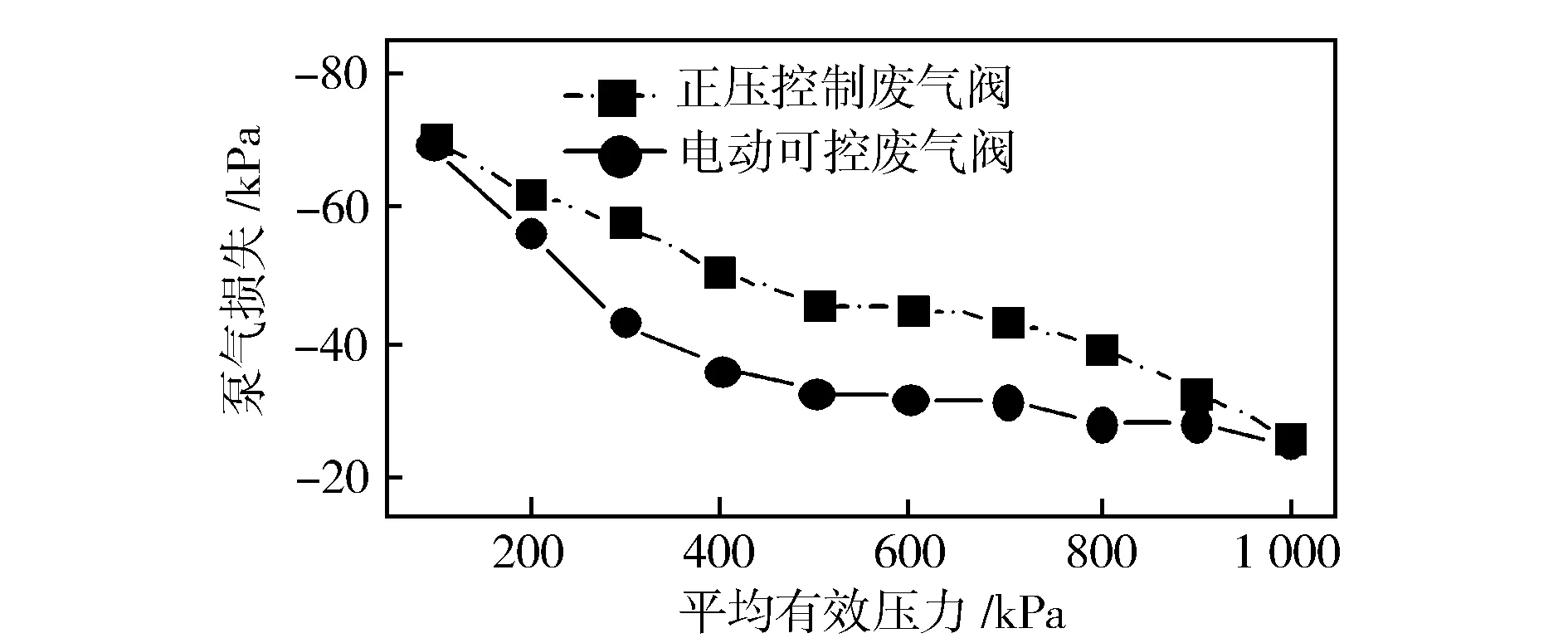

2.2.3电动废气旁通阀增压系统对泵气损失的影响

小排量增压发动机为了实现更佳的低速扭矩响应和更高扭矩输出,需采用效率更高的增压器。传统正压控制增压器在非增压工况区间需要建立一定的基础增压压力,导致泵气损失偏大。当前通过采用电动可控废气阀系统,主动控制废气旁通阀开度,减小泵气损失。电动可控废气阀系统结构见图14。

图14 电动可控废气阀增压系统结构

图15示出某机型采用不同废气旁通阀控制系统,在2 000 r/min不同有效输出功下,匹配两种废气阀控制系统对泵气损失的影响。从测试结果可见,电动可控废气阀在非增压区间的泵气损失显著降低,预估整车在NEDC循环工况油耗改善1%左右。

图15 不同废气阀控制系统对泵气损失的影响

2.2.4米勒循环/阿特金森循环对泵气损失的影响

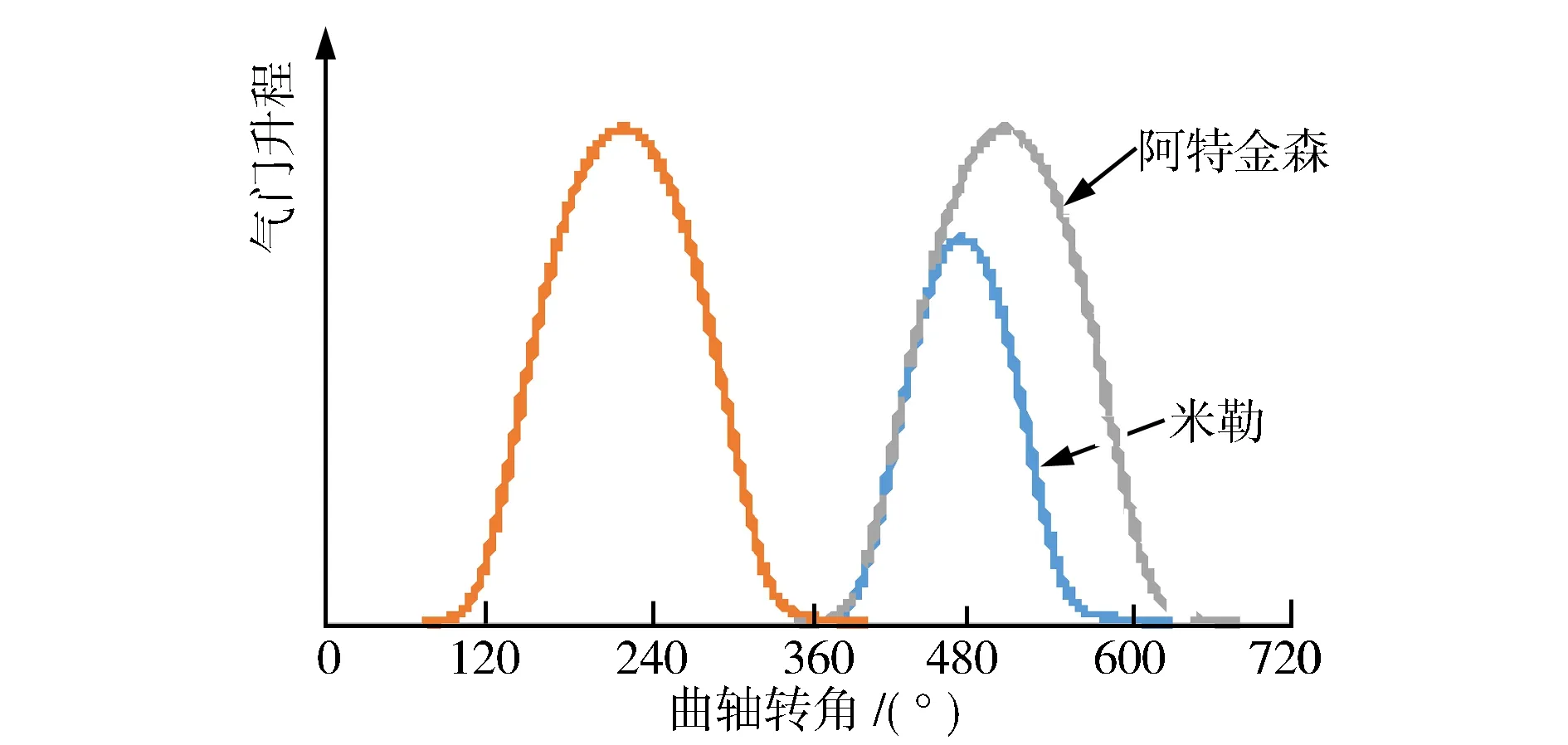

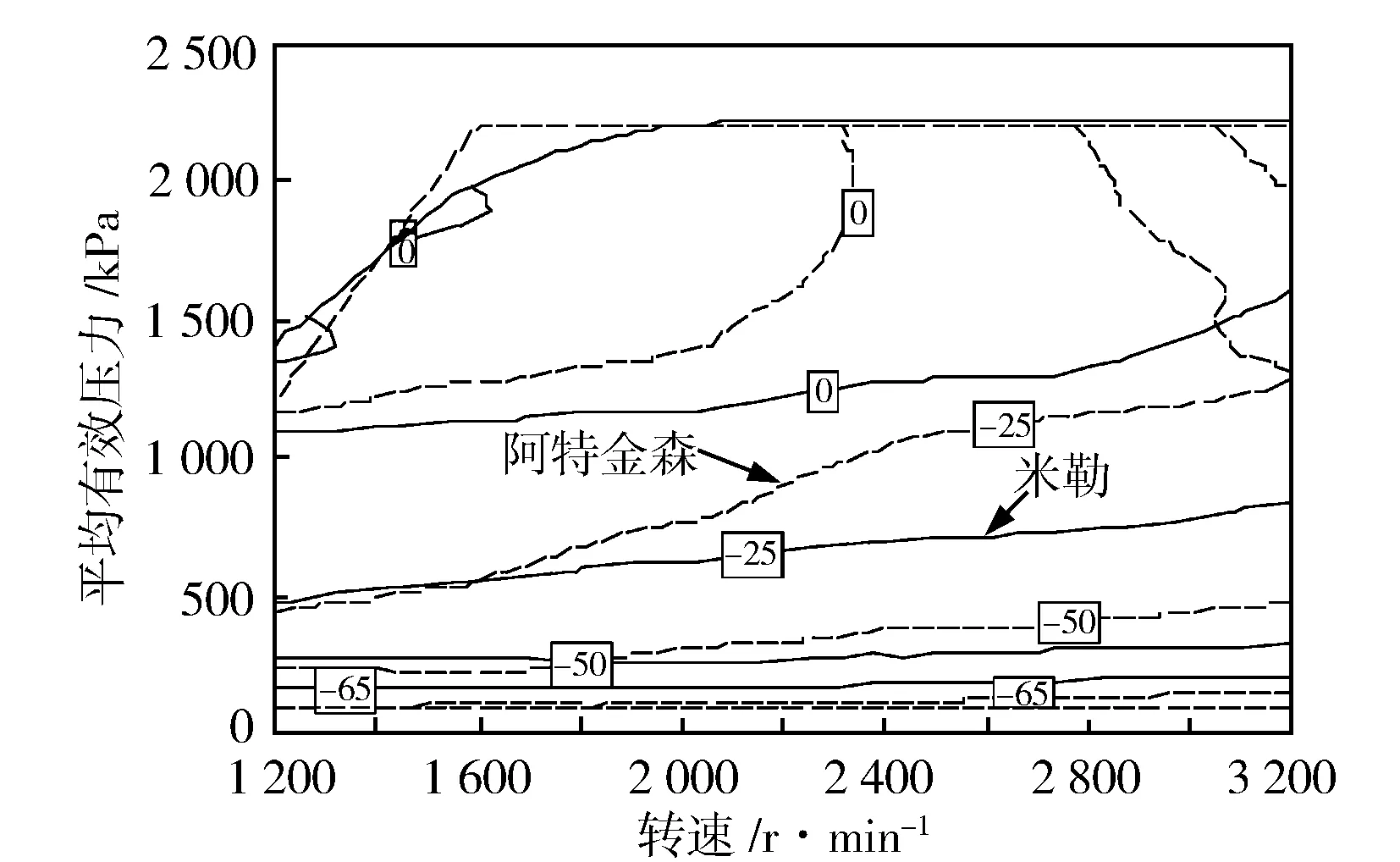

米勒/阿特金森循环是发动机降泵气损失的有效技术手段之一,目前通过DVVT技术已经实现部分米勒和阿特金森循环来降低泵气损失。为了进一步挖掘这两种循环在降低泵气损失方面的潜力,以某款涡轮增压发动机分别匹配两种循环的配气系统(见图16)为例,研究在涡轮增压系统下两种循环的泵气损失差异,测试结果见图17。

由图17可见,中大负荷工况,米勒循环降低泵气损失表现更优,小负荷工况,阿特金森循环优势明显。综合评估,只考虑泵气损失对油耗的影响,增压发动机匹配米勒循环相比匹配阿特金森循环,预计整车在NEDC 循环工况油耗改善0.8%左右。但米勒循环会降低燃烧速率,开发中主要通过提高进气道滚流比等措施来改善燃烧。

图16 典型阿特金森和米勒循环气门升程曲线

图17 阿特金森和米勒循环对泵气损失的影响

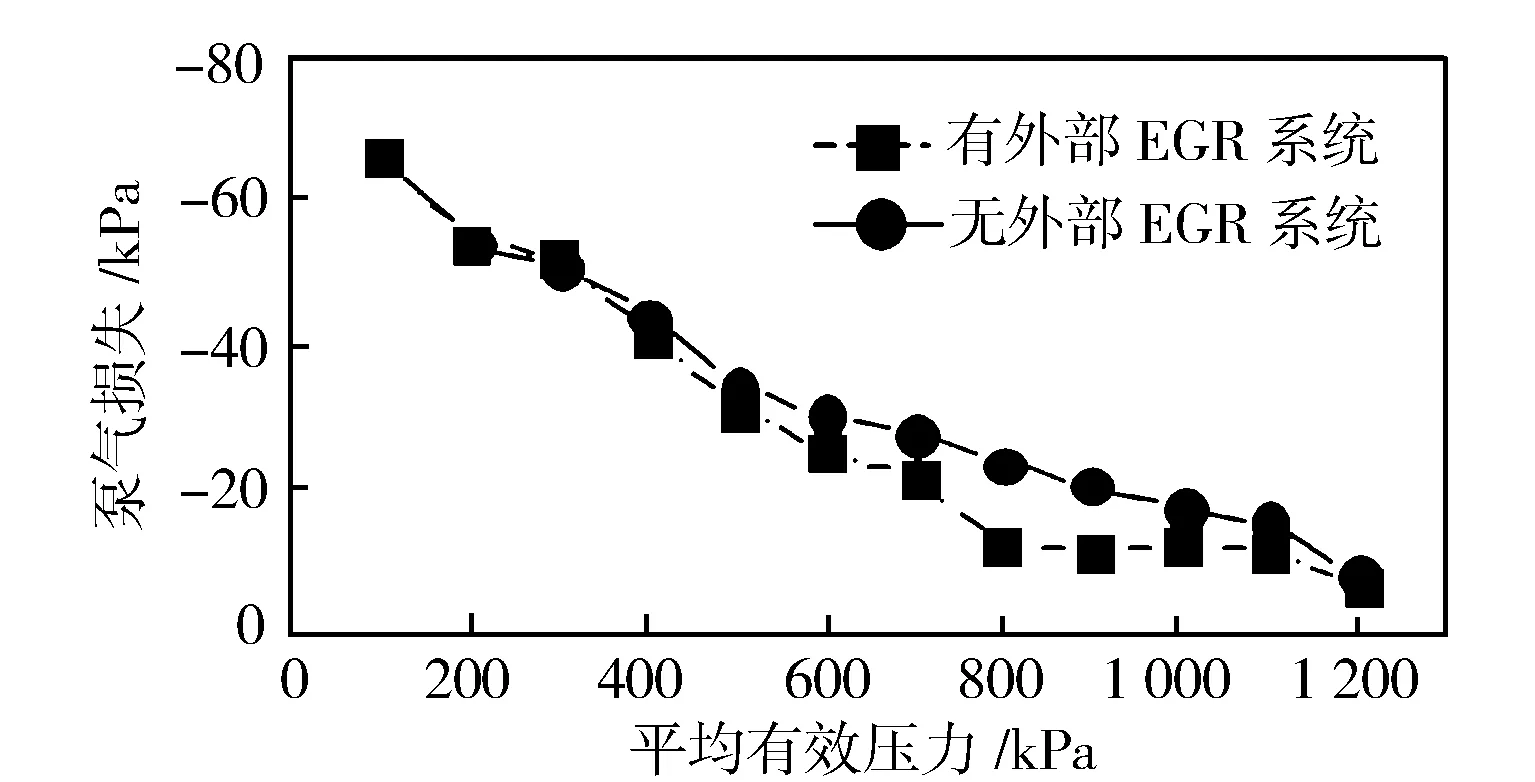

2.2.5外部冷却EGR系统对泵气损失的影响

外部EGR系统除了改善燃烧效率,在降泵气损失方面也有一定收益。图18示出外部EGR系统改善泵气损失的实测结果。某机在转速2 000 r/min不同平均有效压力下,与原机没有采用外部EGR系统对比,使用外部EGR能进一步降低泵气损失。预估使用外部冷却EGR系统可使整车在NEDC循环工况下油耗改善约0.6%。

图18 外部EGR系统对泵气损失的影响

2.3 机械损失

发动机作为先进动力机械的代表,提高机械效率是永恒的目标。随着发动机技术的发展,当前发动机降低机械摩擦损失的主要措施有架构优化、可变排量机油泵、滚动轴承凸轮系统、小轴颈曲轴、低张力活塞环、减摩涂层活塞、大配缸间隙、低摩擦链传动系统、低摩擦附件系统、低摩擦机油等。

2.3.1架构优化对机械损失的影响

架构优化对机械效率影响最为直接,如缸数、缸径行程比、曲轴偏置、冷却润滑系统沿程损失等。

如图19所示,以缸数优化为例,在总排量不变的情况下将4缸变成3缸,摩擦损失平均降幅达25%,这主要是由于缸数减少使往复旋转系统摩擦功减少。

图19 缸数对往复旋转系统摩擦损失的影响

2.3.2可变机油泵技术对机械损失的影响

结合发动机润滑需求,在低速区间降低供油压力,采用多级或无级可变机油压力策略,可最大限度降低摩擦损失。实测结果见图20。采用多级可变泵相比固定转子泵可明显改善摩擦损失,最大降幅为75%。

图20 可变机油泵对摩擦损失的影响

2.3.3活塞系统降摩技术对机械损失的影响

活塞往复系统在整机摩擦损失中占较大比重,平均占比达30%~40%,为了减小摩擦损失,常采用降低活塞环张力、活塞表面纳米涂层、增大配缸间隙等措施。

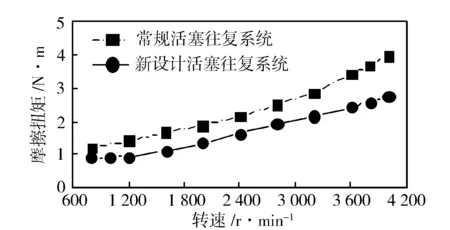

如图21实测结果所示,与常规活塞往复系统相比,采用新设计的低张力环、活塞表面降摩涂层以及大配缸间隙的活塞往复系统,摩擦损失平均降幅达28%。但大配缸间隙需要配合改善活塞润滑条件,以保证较好的NVH性能。

图21 活塞系统降摩技术对机械损失的影响

2.3.4滚动摩擦系统应用对机械损失的影响

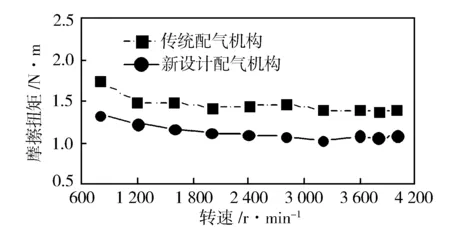

传统发动机大部分采用滑动摩擦系统,这主要出于成本和系统可靠性方面的考虑。如图22所示,以配气机构为例,相比传统滑动轴承和机械挺柱系统,采用滚动轴承与滚子摇臂的机械效率更优,摩擦损失改善幅度达24%。

图22 配气机构形式对摩擦损失的影响

3 结束语

a) 基于单缸最优原则,小排量增压发动机开发中,推荐单缸排量范围0.33~0.5 L,缸径行程比0.83~0.92;

b) 基于试验测试结果,从发动机总排量和缸数、气道燃烧室系统、燃油喷射系统、压缩比、外部冷却EGR、热管理系统等六方面分析了各因素对燃烧效率改善的影响;从DVVT技术、电动废气旁通阀增压系统、米勒循环/阿特金森循环、外部冷却EGR系统等四方面阐述并量化其对泵气损失改善的影响;从架构优化、可变机油泵技术、活塞系统降摩技术、滚动摩擦系统应用等方面量化其对机械摩擦损失的影响;为国内汽油发动机正向设计开发,特别是汽油发动机降油耗技术的选择与匹配提供数据参考。