某款满足欧6排放的柴油机涡轮增压器压气端进气流道CFD分析及设计优化

王 帝 刘俊超 李春玲 杨于奇 金天柱

(上海汽车集团股份有限公司商用车技术中心,上海 200438)

0 前言

计算流体力学(CFD)是一项通过计算直接求解的流动主控方程,以此发现各种流动现象规律的技术,它综合了流体力学、传热学、计算数学、计算机科学、科学可视化等多种专业学科。CFD计算分析可以在试验很难涉及的深度和精度对发动机及其零部件的流场和温度场进行模拟,为产品开发和故障分析等工作提供流速、流量、压力、温度分布等必需的参考数据或边界条件,用于指导发动机及其零部件的设计优化。CFD已经成为精确分析发动机冷却润滑系统、进气排气系统以及燃烧换热过程等的有效手段,可以有效缩短产品开发周期,减少试验次数,降低时间和成本[1]。

1 CFD分析方法论

本文对某款满足欧6排放的柴油机涡轮增压器压端进气流道进行了CFD仿真和分析,同时进行了结构优化设计。通过CFD方法来预测压端进气道的流通性能。其中,控制方程、质量方程和动量方程满足守恒定律[2]。

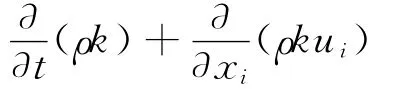

CFD分析中有很多湍流模型,其中标准k-ε模型最为广泛应用于各种管路和流道的计算[3-5]。标准k-ε模型以较为简单的模型来计算复杂的流动,包括两个方程。湍流动能方程公式

动能及浮力的推导方程

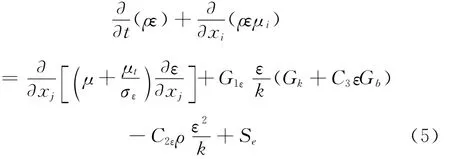

湍流耗散率的计算方程

以上的方程由CFD商业软件StarCCM+求解。Sk和Sε是由用户定义源项,σk和σε是湍流Prandtl数。C1ε、C2ε以及 C3ε为常数。这些常数的具体数值如下:C1ε=1.44,C2ε=1.92,C3ε=1.3,σk=1.0,σε=1.3[6-7]。

2 压气端进气流道设计选型

换气过程是内燃机排出循环中的已燃气体和下一个循环吸入新鲜充量空气的进排气过程。内燃机的充量系数反映了进气过程的完善程度,是衡量发动机性能的重要指标。提供充量系数最重要的措施就是降低进气系统的阻力损失。因此压气端进气流道不但会影响增压器点火控制曲线(MAP)进而影响增压器的性能,还会影响充量系数进而影响发动机的性能。

基于本柴油机的结构,以及匹配的涡轮增压器,压端进气流道优化设计分两个系列。选项1系列为不改变低压级压壳,只改变高压级压壳及流道,选项2系列为同时改变高低压级压壳及流道,对以上两个系列进行CFD分析,选取最优的压端进气流道结构。

图1 传统压气端进气流道结构

3 压端进气流道CFD分析结果

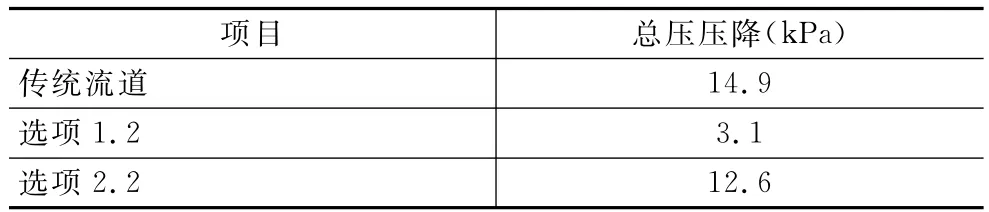

通过CFD分析,得出结果见表1。

表1 总压压降结果

图2 选项1系列部分压端进气流道结构

图3 选项2系列部分压端进气流道结构

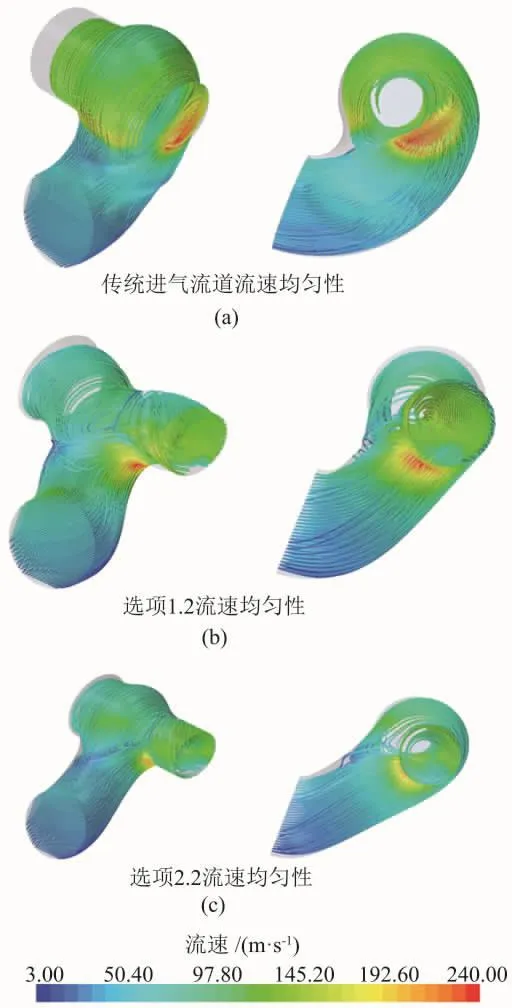

由结论可以得出选项1系列中,选项1.2为最优设计,选项2系列中,选项2.2为最优设计。从总压结果可以看出,选项1.2的性能为3个设计中最佳设计。

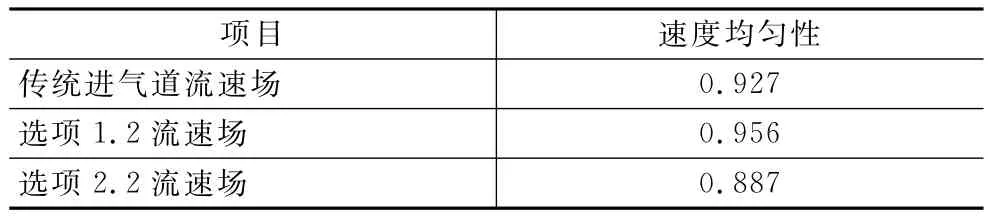

3种设计中的速度均匀性结果,如表2所示。

表2 速度场分布结果

从速度均匀性结果可以看出选项1.2的性能为3个设计中最佳设计。综上结果,选项1.2为最优设计。

4 结论

通过CFD分析对比传统以及选项1、选项2系列压端进气流道压力降及进气均匀性,选项1.2的压力降最小,整体降低79.2%,选项1.2的速度均匀性最高,整体提升3.1%。故选项1.2的CFD性能最优。从设计角度,不改变低压级压壳,改变高压级压壳及流道可以提高增压器压端的CFD性能,以提升增压器性能及发动机的充量系数。

图4 压气端进气流道压力分布结果

图5 压气端进气流道速度流线结果