某变速箱结构改进与加工工艺研究

刘天寓

(1.同济大学汽车学院,上海 201804;2.上汽通用汽车有限公司,上海 201206)

0 前言

汽车自动起停技术是未来汽车节能技术的主流趋势,通用公司拟将自动起停技术运用在全新车型中,而采用自动起停技术则需要改进设计,制造出新一代变速箱。

本文以变速箱产品结构的变动,由此引起的产品线的工艺和设备改动作为研究课题,探讨出如何在最短时间内以最小的投入获得最大的产出。通过对变速箱壳体加工线的换型进行结构分析,从加工工艺、刀具、工装夹具、产量、工时平衡率等方面进行考量,从而制定新的工艺和工装夹具,开发设计新型号变速箱的加工程序,实现原变速箱与新一代变速箱的柔性化生产线,为产品实现共线生产和提高产品线生产效率提供了依据和参考。

1 某变速箱结构改进设计及工艺分析

1.1 变速箱结构改进设计

采用自动起停技术后,衍生出新一代变速箱,与原变速箱相比,主要增加了蓄能器及充液电磁阀。

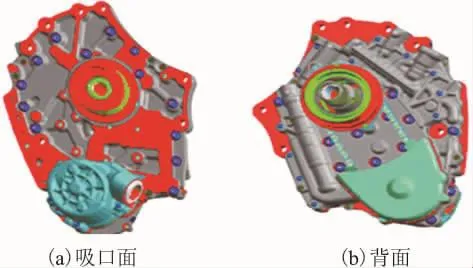

图1所示为偏置式双作用叶片泵。采用偏置式双作用叶片泵来取代原内啮合齿轮泵。双作用叶片泵直径要比原变速器的内啮合齿轮泵更小。一方面,双作用叶片泵体积较小,减轻了油泵的质量。另一方面,采用的链条驱动偏离中心的布置方式,使得油泵的吸油口位置更低,更有利于油泵的吸油。

图1 偏置式双作用叶片泵

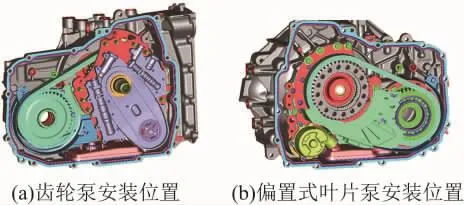

图2 (a)为齿轮泵安装示意图,图2(b)为偏置式叶片泵安装示意图。变速器壳体及壳体内部腔体结构设计进行了调整,新型号变速器的壳体采用了更高效的油位设计方案,并优化了传动系统布置。

图2 齿轮泵及偏置式叶片泵安装位置

离合器摩擦片采用创新性摩擦材料,并采用全新沟槽设计,以改善换档品质,新型单向离合器由粉末冶金改为铝材料。而全铝壳体设计,大大减轻变速箱的质量,转动惯量更小,油耗更低。

1.2 某代新型变速箱工艺内容的差异

G2和G3变速箱均为铝合金材质,由于结构的变动,带来了工艺的变化。首先区分新旧型号产品间工艺的差异,找出关键的差异点。对于不同的加工内容,需要在原加工程序中进行调整,修改加工程序中的部分参数及加工位置等数据。经过比对,G3变速箱工艺差异如表1所示。

表1 新旧型号变速箱产品结构差异

2 变速箱生产线的节拍分析与计算

2.1 原变速箱工时平衡率

生产线的节拍是指连续完成相同的两个产品之间的间隔时间,生产线中瓶颈时间被设定为生产节拍时间。计算公式为

式中,OT是可用工作时间;D是每天客户需求的产量。

当产品结构改变时,加工工序随之发生变化,原先的生产节拍平衡被打破,需要建立新的生产节拍平衡,以满足新的生产需求。

变速箱通过6台加工中心来完成,前5台为粗加工和精加工,最后1台则主要满足光洁度和形位公差要求的高精加工。每台加工中心设备加工节拍确定了每个工位完成的工作速率。

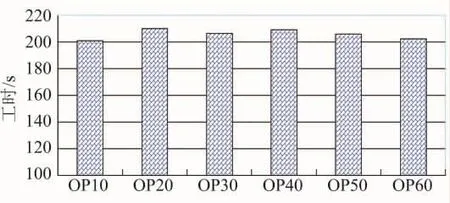

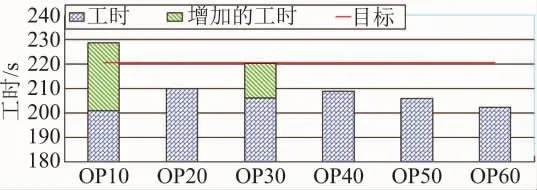

新一代变速箱由于结构改动需在原生产线上增加加工工序,所以先来测算原变速箱工时,测得其最小的工序节拍时间为工位OP10的201s,最大的工序节拍时间为工位OP20的210s。原变速箱工时节拍基本平衡,见图3。

图3 原型号变速箱工时节拍

考虑到设备维护保养等因素,设备工作效率设定为85%,根据线平均率公式,可得出原变速箱的线平衡率为97.98%,产量为116件。

2.2 新工艺的节拍计算

2.2.1 新产品工艺刀具研究

加工中心刀具的节拍是由换刀时间和切削时间组成,换刀时间取决于刀在刀库的位置,一般加工中心的换刀时间为3~4s左右。

刀具的切削时间分为快速进给时间和切削进给时间,切削时间对节拍影响最大,合理选择刀具材料和刀具切削参数对提高节拍来说至关重要。

铝合金硅含量不同,所选择的切削参数不同,硅含量低,切削速度高。通用的变速箱铝合金材料硅含量低于7.8,所以刀具可选择较高的切削速度。

对于硅<13%的铝合金,刀具则在加工精度要求不高时,选用硬质合金钢和高速钢。在加工精度要求较高时,可选用聚晶金刚石刀具(PCD)或金刚石刀具。

当切削速度为70~800m/min(小型钎焊刀具取值较小,切削速度为70~230m/min),进给量在车削时为0.05~0.3mm/(r·min)-1,铣削时为0.05~0.25mm。

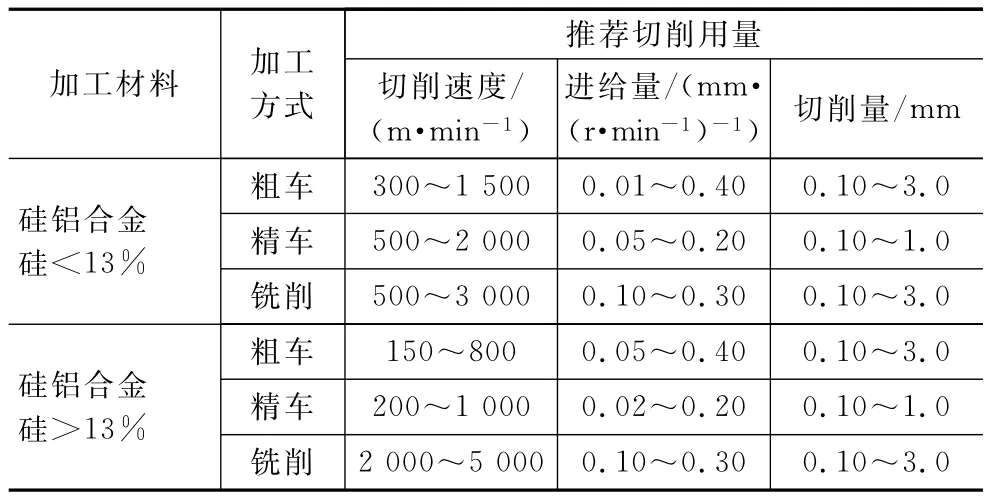

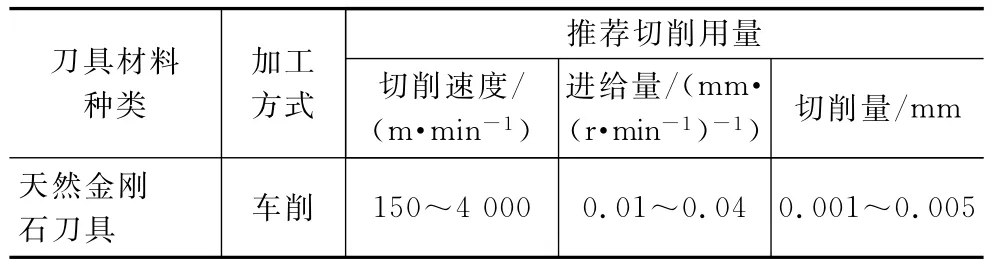

PCD刀具切削参数见表2,金刚石刀具切削参数见表3。

表2 PCD刀具切削参数

表3 金刚石刀具切削参数

2.2.2 新增工时计算

新一代变速箱因结构改动需在原生产线上增加加工工序,然而工序增加要考虑生产线平衡问题。

为了工序分配合理,先将新增加工内容(不包括位置移动的孔位)所需的时间通过公式计算出来,为工序平衡提供依据。

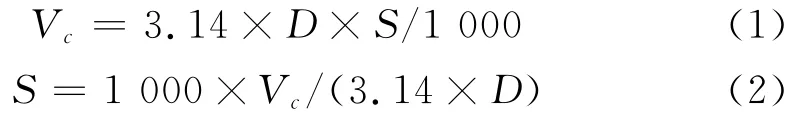

加工中心生产所需的时间可采用以下一系列公式进行理论计算

式中:D为刀具直径,单位mm;Vc为切削线速度,单位m/min;S为主轴速度,单位r/min。

式中:Vf为速度,单位 mm/min;Zn为刀刃数;Fz为每一刃进给量,单位mm/r。

式中:t为金加工时间(不包括换刀时间和点位到达时间),单位min;l为加工长度或深度,单位mm。

通过加工时间计算,以及刀具参数的制定,得出工序增加所需的加工时间。加工精度要求越高,切屑速度越大,铣削速度一般大于粗精加工。

通过理论计算得知E面需增加加工时间为27.9 s,T面需增加加工时间为14.1s。

3 改造方案的工时节拍平衡

如何通过合理工位分配来得到优化工时平衡,消除浪费,提高生产效率,以最低的投入,获得新的变速箱壳体成品,是工艺研究的关键。

工艺方案设计原则为:

(1)在原变速箱的工艺的基础上进行更改以形成新一代变速箱的工艺;

(2)合理布局工序,消除等待浪费,达到工时平衡,与原型号相比,损失工时在5%以内,即最大工序节拍时间不能大于220.5s。

(3)尽可能考虑原有面粗加工和精加工布局,减少加工夹具的改动;

(4)在利用现有刀具的同时,采用组合刀具,提高工时节拍。

3.1 新型号变速箱工序分析

参考原变速箱的加工工时,原OP10的加工工时小于OP30的加工工时,故在分配新加工工艺时,将占主要时间的E面加工工序安排在OP10,而将T面的加工工序分配在OP30。

将所需的工时叠加在原变速箱节拍上,如图4。OP10的工时为228.8s,超出了220.5s的目标值。

图4 新型号变速箱工时

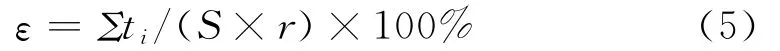

线平衡率为

式中:ti为工站i的时间;S为合计台数;r为瓶颈工时。

其中,瓶颈工时为工位OP10的228.8s。新一代变速箱线平衡率为92.9%。

新一代变速箱加工中心生产线的班产量计算如下

式中,OT为可用工作时间;CT为加工节拍;D为每天客户需求的产量。

考虑到设备维护保养等取设备工作效率为85%,通过上述计算,得知新一代变速箱的线平衡率为92.9%,班产量为106件。

3.2 解决工序不平衡问题

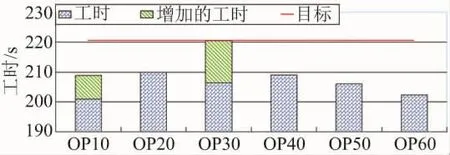

由图5可知,加入新工艺后的OP10节拍超出了规定的目标节拍,影响了整线的上料节拍,需要缩短OP10工位的节拍,才能提高整线平衡率,故需要优化OP10的工序。

对于定位销孔M1和M2,原加工工艺采用两次加工,不仅增加换刀工序,而且多次换刀也易影响加工精度。现可采用复合性刀具代替普通的单一性刀具,在一次换刀加工中完成相同工序内容,从而缩短加工和辅助时间,平衡工时节拍。

原先钻孔时间为20.5s,铰孔时间为11.4s,合计时间为31.9s。若采用复合钻/铰刀进行一次性加工,只需要10.9s,可以提升理论节拍时间21s,也就是说OP10的节拍时间从原来的228.8s减少到207.8s。

将所需的工时重新在原变速箱节拍上进行叠加,形成了新型号变速箱的工位节拍图(图5)。

图5 新型号变速箱调整后工时

改进后OP10的工序时间已不是瓶颈口,最大的工序时间来自于OP30,OP30的工序时间为220.4s。

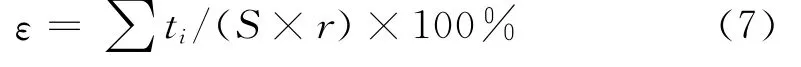

线平衡率为

式中,ti为工站i时间;S为合计台数;r为瓶颈工时。

新一代变速箱线平衡率为95%,加工中心生产线的班产量为111件。经过优化的新一代变速箱线最大工序工时为220.4s,小于220.5s的目标值。新一代变速箱线的平衡率由原来的92.9%提升至95%,生产线的班产量从106件提升到111件。

4 柔性化改造方案的实施

4.1 加工程序的编制与调试

加入新工艺后的OP10节拍超出了规定的目标节拍,影响了整线的上料节拍,需要缩短OP10工位的节拍,才有可能恢复原有的整线平衡状态。故需要对OP10的加工进行优化。

对于定位销孔M1和M2,原G2加工程序中,分别使用TC01004和TC01005两把钻进行加工。现考虑到OP10节拍紧张,设计成PCD粗精一体复合刀具。TC1024加工全部采用G3型号M1/M3孔。将复合性刀具替代普通的单一性刀具,在一次换刀加工中完成相同工序内容,从而使机动时间和辅助时间缩短,提高生产效率,平衡工时节拍。G3加工程序(M1/M2)采用复合性新刀TC1024。

4.2 加工中心夹具研究及改造方案

加工中心夹具划分为粗加工夹具、半精加工夹具和精加工夹具等几种类型。

对于此次夹具改造,由于G2与G3变速箱结构接近,就新一代变速箱而言,基准无变化,故原先的基准孔、基准面等不做调整,只需对加工时的干涉部分进行更改。

由于G3系列变速箱有多款型号需要同时生产,实现各种型号工件的柔性生产就必须对夹具提出兼容性的要求。就毛坯尺寸方面,与原变速箱相比,新一代变速箱增加了B、S等面的厚度。因此,需要对原设备夹具装置的干涉部分进行线切割或打磨。对于部分行程有限的夹紧油缸,无法满足新型号变速箱的夹紧要求,所以需要更换更大行程的夹紧油缸。

5 结语

为了实现多品种共线生产,加工中心生产线只要提高设备的柔性化程度,采用柔性化的夹具和刀具,不用添加新的设备,完全能达到混线生产的目的。

结合设备的夹具、刀具参数等约束信息,合理规划新型号变速箱的工艺,通过工序的重新合理分配,获得新的工艺流程和工序。

通过工艺手段消除等待浪费,达到工时平衡对柔性加工线来说尤为重要,这关系到产品的产量和生产效率。复合刀具以及刀具材料的选用可以有效地减少加工时间。PCD刀具用于铝合金壳体的加工,由于其高硬度、耐磨性能和较高的切削速度,提高了生产效率。