新一代多功能高质感可控微孔聚酯的研究

肖顶 王建明 徐憬

1 晋江中纺标检测有限公司 福建 362200

2 北京服装学院 北京 100029

3 海西纺织新材料工业技术晋江研究院 福建 362200

1 前言

聚酯纤维是由二元醇与二元酸或ω-羟基酸等缩聚而成的聚酯线型大分子所构成的合成纤维。作为三大合成纤维之一,聚酯纤维实现工业化最晚,但发展速度最快,自问世以来,由于优良的成纤性能和机械性能以及易洗、快干、挺括的服用性能,而成为化纤产品中产量增长最快的品种。但是聚酯分子链结构紧密牢固,结晶度和取向度高,纤维刚性大,极性较小,缺乏亲水性,故聚酯纤维是一种典型的疏水性纤维,回潮率只有0.4%。作为日常服用材料,其手感硬,舒适性很差,排汗困难,给人闷热不适的感觉。同时,吸湿性很差也给织造带来一系列问题,如易积聚静电、易吸灰尘、难去除油污渍等。

针对聚酯纤维的弱点,对其进行舒适性改进工作一直是纺织科技界的重要课题。通过化学改性和物理改性使聚酯纤维微孔化、截面异形化以及导入吸湿性或活性官能团以改善纤维的服用特性,是聚酯改性的主要手段。其中,通过物理和化学改性相结合的方法使聚酯纤维产生由表及里的微孔结构,是重大创新思路。该方法使涤纶的刚性降低,柔性增加,极光消失,触感更接近天然纤维。在保持涤纶的快干和挺括性的同时,其微孔效果使纤维的吸湿性得到极大提高,并保持永久长效。

本课题研发的可控微孔聚酯产品,通过加入特殊成孔材料,采用对聚合物合成体系进行化学改性和物理改性相结合的创新技术,制成改性聚酯。

2 实验部分

2.1 微孔聚酯切片的合成工艺

BHET工艺:将BHET熔融后加入二元酸、二元醇、成孔材料进行缩聚,当搅拌功率达到预定值时,出料、切粒。

PTA工艺:按照一定配比将EG加入打浆釜,在搅拌下缓慢加入PTA、催化剂,控制打浆时间在40~50min。

将配置好的浆液定量加入已有母液的酯化釜,控制酯化反应温度为255±5℃,调节好柱温在105±5℃,控制进料时间3h左右,当进料结束后,常压反应,以备导入缩聚釜。

用氮气将BHET导入缩聚釜,启动搅拌,加入第三单体、成孔材料及相关助剂,升温反应,当内温达260℃时,抽低真空,控制降温点278℃,当搅拌功率达预定值时,聚合反应结束,停止搅拌,停真空,压氮气出料、切粒。

2.2 可控微孔聚酯短纤纺丝工艺和生产流程

工艺流程:主要工序为干燥、纺丝、卷绕、盛丝桶辊道输送、集束、水浴牵伸、蒸汽牵伸、张力定型、卷曲、松驰热定型、切断、打包等;辅助工序有纺丝冷却空调、热媒循环和贮存、组件准备(含过滤器清洗)、油剂调配及输送等。

生产流程:切片脉冲输送→干燥→纺丝→卷绕→落筒→集束→导丝→预拉伸→上油→一道拉伸→二道拉伸→紧张热定型→卷曲→松弛热定型→切断→打包。

本流程建立了适合纺微孔聚酯纤维的前后纺纺丝工艺参数,纺制出的微孔聚酯短纤维的物性指标均达到了设计要求。

2.3 微孔聚酯短纤维纺纱工艺流程

根据微孔纤维与棉纤维的性能特点,纺纱工艺中采取两种纤维在清花、梳棉工序分别制卷成条,并在并条工序经过3道并条充分混合。

混纺纱的规格设计包含了混纺纤维混纺比确定、成品纱线号数设计和纺纱难易程度。

本项目以开发中高档休闲面料为主,为充分发挥微孔纤维优异的吸湿透气性和服用舒适性,确定了65/35(微孔纤维/棉纤维)的混纺比,纺制出的纱线各项品质指标均达到了较高的质量水平。

2.4 微孔纤维针织面料的织造及染整流程

织造流程:原料检验→倒筒→织造→坯布检验→预定型→开孔处理→染色→后整理→成品布检验。

染整流程:微孔纤维织物染整工艺研究主要围绕纤维成孔、得色均匀、功能突出、风格高雅等关键技术展开。为确保微孔聚酯/棉混纺面料的吸湿排汗和抗起球性能以及穿着服用要求,对染整工艺技术进行了系统研究。最终确定的染整工艺路线:坯布检验→预定型→前处理(开孔)→染色→后整理;开孔工艺:NaOH为10g/L、浴比1:10、温度120℃、保温时间30min。

3 实验结果与讨论

3.1 具有可纺性和成孔性的微孔聚酯的研究

(1)成孔材料对结晶性的影响

成孔材料的粒径不同:成孔材料使聚酯体系的熔点较常规升高,冷结晶温度降低,结晶温度大大提高,放热峰面积较常规聚酯大,表明成孔材料对聚酯的结晶有促进作用,但粒径对体系结晶性的影响不大。

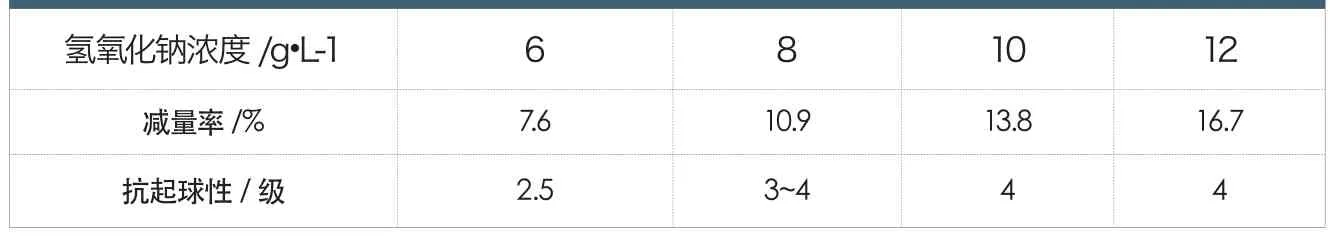

表1 氢氧化钠浓度与减量率、抗起球性之间的关系

成孔材料的含量不同:随着成孔材料含量的增加,聚酯体系的熔点略有升高,冷结晶温度降低,结晶温度升高,表明随着成孔材料含量的增加,聚酯体系的结晶性能提高。

(2)成孔材料含量对成孔性的影响

成孔工艺是对纤维或制品在染整加工中进行成孔处理,使纤维产生由表及里的微孔。在相同处理工艺下,随着成孔材料含量的增加,纤维表面孔的数量提高,孔的深度加深,说明在保证可纺性的前提下,成孔材料的含量越高越好。

(3)聚酯切片的试制及指标

通过逐级放大,经过了在年产500L的半连续聚合装置、单釜产量200kg的工业化生产半连续聚合装置、单釜产量2000~3000kg的工业化聚酯切片生产线上,多次试验,确立了工业化聚合生产装置上微孔聚酯切片的生产工艺,包括微孔材料分散处理工艺、打浆工艺、酯交换工艺、缩聚工艺、酯交换后进入缩聚釜前的过滤器选用60µ等,从而使可纺性进一步改善。

3.2 碱剂浓度对微孔聚酯/棉混纺面料开孔的影响

根据2.1节、2.2节、2.3节和2.4节的工艺及流程,按照2.4节的开孔工艺,研究不同氢氧化钠浓度下,微孔聚酯/棉混纺面料的开孔效果与减量率、抗起毛起球性能的关系,见表1。

微孔聚酯切片的生产过程中加入了特殊的开孔材料,该物质在强碱性条件下会自动溶解,在纤维表面形成大量微孔,微孔结构使得纤维比表面积成倍增加,表面摩擦系数提高,从而使得微孔面料具有卓越的吸湿排汗功能和优良的抗起球性能,并且产生类似天然纤维织物柔和的光泽和自然的触感,还具有浓染增深效果。

由表1可知,随着氢氧化钠浓度的增加,减量率也不断增大,同时面料的微孔数量以及孔的深度都逐渐变多变深,提高了表面摩擦系数,增加了纱线中纤维的抱合力,减少了纤维末端滑脱,面料抗起球性能也由最初的2.5级提高到4级。因此,开孔处理工艺中的碱用量定为10 g/L左右为宜。

4 结论

(1)确立了工业化聚合生产装置上微孔聚酯切片的生产工艺,获得了满足相关指标的聚酯切片。

(2)研究了微孔短纤维纺纱织造过程中的一系列工艺,确定了65/35微孔聚酯/棉混纺面料的开孔工艺。

(3)经晋江中纺标检测有限公司实验室检测,本项目研发成功的微孔聚酯短纤维及微孔聚酯针织面料的各项技术指标均达到项目预定要求。