智能工厂及其关键技术研究现状综述*

焦洪硕,鲁建厦

(浙江工业大学 机械工程学院,浙江 杭州 310014)

0 引 言

智能工厂是一个庞大的生产系统,包罗了诸多先进技术,如通信技术、大数据技术、虚拟仿真技术、网络技术、人工智能等。目前,国内外学者对智能工厂的研究普遍存在侧重点,而对智能工厂的整体论述缺乏研究。

为了全面直观掌握智能工厂及其关键技术的研究现状,本文将论述智能工厂的发展现状,分析实现智能工厂的大数据、虚拟仿真、人工智能3大关键技术,并综述其研究现状,进而探讨智能工厂研究前景。

1 智能工厂概述

在新一轮工业革命中,西方发达国家和我国从本国国情出发纷纷制定出本国的制造业发展战略[1-3]。德国政府在2010年7月颁布《思想·创新·增长—德国2020高技术战略》,将重点研究物理信息系统(cyber-physical system,CPS)[4-5]。SAILER[6]对CPS作出定义:智能工厂是CPS的载体。德国从制造水平和技术水平出发,将推行工业4.0的重点放在智能工厂的建设[7]。

2008年经济危机后,美国为重振本国制造业经济陆续出台《重振美国制造业政策框架》、《国家先进制造战略计划》等一系列文件。美国的科技巨头成立工业互联网联盟(IIC)以期打破技术壁垒,促进物理世界和数字世界的融合。为解决我国制造业面临的问题,紧跟世界制造业发展趋势,中国提出“中国制造2025规划”。

德国工业4.0、美国重振制造业、中国制造2025等所强调的重点有异曲同工之处,都在强调信息物理系统、计算机通信、物联网、云计算、虚拟仿真等先进技术的研究与应用。在制造业领域这些先进技术的载体则是精益化+数字化+智能化=智能工厂。

在智能工厂实际建设中国内外部分先进制造企业已经取得初步成果[8],如德国西门子、博世,美国通用电气、波音、国家仪器公司等和国内部分公司如三一重工、美的等。学术研究上李伯虎[9]提出了一种面向服务的制造新模式-云制造;姚锡凡[10]展望了智能工厂的发展前景;张益等[11]探讨了智能工厂的标准定制及应用实施。智能工厂本质上是利用计算机技术、大数据技术、虚拟仿真技术等先进前言技术,形成高度协同的生产系统,以期达到生产最优、效率最大、响应最快、质量最高的目标。

1.1 智能工厂定义

目前,关于智能工厂的概念还没有统一的学术定义。“智慧工厂”概念最先是由IBM提出。夏茂森[12]从学术研究角度认为智能工厂在生产过程具有人类智能,又具有类人类实现的智能化过程与途径,从工程实施角度认为智能工厂在生产过程具有人类智能,不管其实现途径;张曙[13]认为智能工厂的智能化体现是设备必须具有自我感知、控制、调整、交换和通信的能力,强调实时的数据采集和设备状态反馈,从技术角度认为智能工厂是基于科学对物质、知识的加工系统,从企业角度认为智能工厂是通过定制化来提高客户满意度实现盈利的中心,从用户角度认为智能工厂提供的是创新产品全生命周期的服务;张益从现代工厂运作模式的角度对智能工厂做出解释:决策智能化、信息全面感知、数据驱动知识自动化、服务资源智能匹配;李德芳[14]从流程化企业角度认为智能工厂智能含义应拥有分析优化能力、协同能力、预测能力、感知能力等四项关键能力。

为进一步理清智能工厂的含义,笔者对智能工厂含义展开探讨:

(1)智能工厂顾名思义包含了“智能”和“工厂”,是两者的有机结合;

(2)针对“智能”目前还没有学术研究,智能包含智慧和能力,用于主体描述时表示主体能够产生类人类的自动组织性适应性行为,能够像人一样的感知、分析、判断、思考,文献[15]则提出了实现工厂智能化的关键技术:信息物理技术、大数据技术、虚拟仿真技术、网络通信技术等;

(3)工厂是加工制造单元的统称,现代工厂在ISA95和IEC62264标准的基础上采用PCS-MES-ERP结构为原型[16],完成产品的设计、生产、销售、服务等全生命周期活动。

综上所述,本文归纳出智能工厂定义:在自动化工厂基础上,通过运用信息物理技术、大数据技术、虚拟仿真技术、网络通信技术等先进技术,建立一个能够实现智能排产、智能生产协同、设备互联智能、资源智能管控、质量智能控制、支持智能决策等功能的贯穿产品原料采购、设计、生产、销售、服务等全生命周期的高度灵活的个性化、数字化、智能化的产品与服务的生产系统。

1.2 智能工厂的框架结构

在新技术革新的背景下,未来智能工厂逐渐转移到以大数据、物联网等新一代技术基础之上的全生命周期管理,强调生产系统“智能化”。智能工厂与传统工厂比较如表1所示[17-19]。

表1 智能工厂与传统工厂比较表

智能工厂具有丰富的内涵,不同行业的智能工厂需要建立不同的智能工厂模型框架。吕佑龙提出了基于大数据的智慧工厂的技术框架;杨春立从制造业生产模式角度归类出3种智能工厂框架模式:(1)在流程制造领域,从生产过程数字化到智能工厂;(2)在离散制造领域,从智能制造单元到智能工厂;(3)在消费品领域,从个性化定制到互联工厂。

CHAND[20]从数据角度提出自下而上3层次智能工厂框架结结构:(1)整合工厂数据,实现数据共享;(2)通过仿真对数据进行分析处理,实现产品定制;(3)改变现有商业模式。

齐瑞超等[21]从建模角度提出了智能工厂多层次建模方法:构建模型库、模型抽象、工厂建模、构建智能工厂仿真系统。以上学者从不同角度探讨了智能工厂的理论与框架。

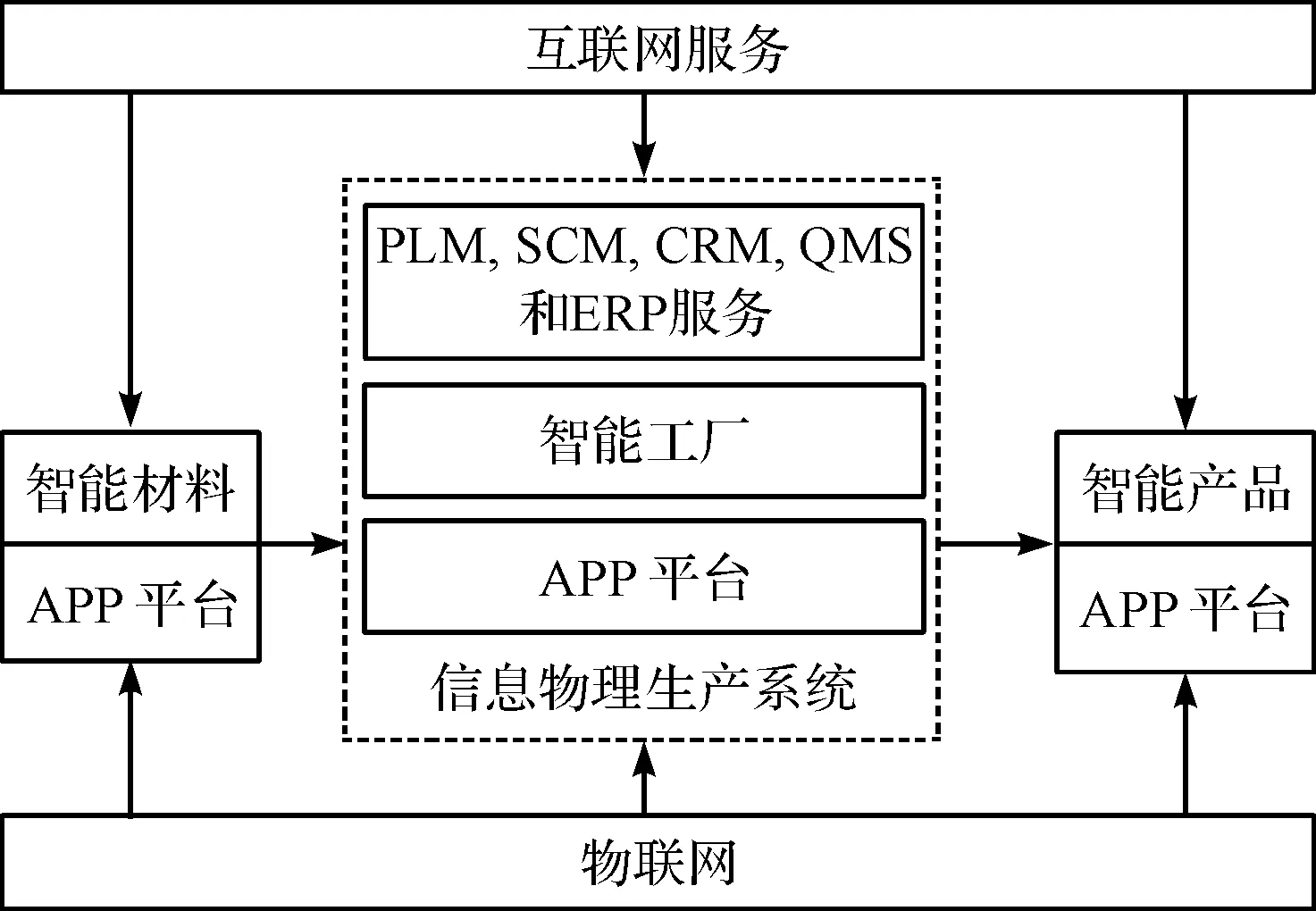

目前,学术界对智能工厂框架引用较多、认可程度较高的智能工厂框架架构如图1所示。

图1 智能工厂框架架构

但是该框架更倾向于整个智能制造的框架。不少学者基于PCS-MES-ERP架构对智能工厂的框架结构进行了更细化的研究。李利民提出基于PCS-MES&ERP构建高度集成的数字化、智能工厂的管控平台,基于此向上延伸构建出MBSE体系;张益总结出服务交互平台-设备端交互平台-移动端操作平台-信息可视化平台-客户端服务平台的智能工厂的参考层级架构。德国工业4.0、美国重振制造业、中国制造2025等所强调的智能工厂的核心技术是构建CPS,虞文进[22]详述了智能工厂的物理信息物理融合系统,包含了感知层、网络层、计算层、服务层;SAILER指出CPS要求智能生产单元能够实现数据的自动采集、分析、控制,其归根到底还是大数据的采集、分析技术;温景荣[23]认为CPS系统是构建智能工厂的基础,但是CPS不是某项特定的专业性技术,而是一个综合了网络通信技术、大数据技术、传感器技术等诸多先进技术的有机体;杜传忠[24]提出基于横向集成和纵向集成的智能工厂框架,横向集成是指通过IT将生产中的各模块进行连接,纵向集成是指将各种不同层面的IT系统进行连接。

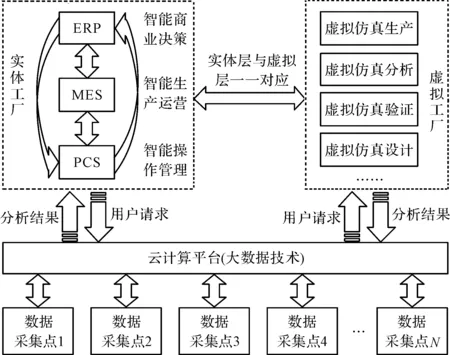

本文通过对诸位学者研究进行归纳,总结出了基于大数据技术、虚拟仿真技术、网络通信技术的智能工厂框架,如图2所示。

图2 智能工厂体系架构

智能工厂可以分为实体工厂和虚拟工厂两层:实体工厂和虚拟工厂组成一个闭环系统,实体工厂为虚拟工厂提供基础数据,虚拟工厂通过数据分析、模拟仿真将信息反馈到实体工厂,对实体工厂做出命令、提出建议。大数据技术则贯穿于整个智能工厂和智能制造体系,大数据技术为各模块的数据采集、分析、使用等提供了解决方案。

1.3 智能工厂特点

智能工厂是一个复杂的系统工程,为客户提供个性化制造服务。彭瑜[25]从工厂建设的角度认为数字化工厂是智能工厂的建设基础,智能化工厂包含数字化工厂的一切特点;李德芳总结出智能工厂拥有自动化、数字化、可视化、模型化、集成化5个特征;崔晓文认为智能工厂的智能化体现在系统具有预测能力、自我诊断能力,能源和材料更有效;张曙从数字化和智能化区分角度出发,认为智能工厂中的设备应具有自我感知、调整、控制、交互的能力,同时具备自我预测能力。

本文根据智能工厂的概念及其框架结构,总结出智能工厂具有如下特点:

(1)数字化工厂特点。自动化、数字化、可视化、集成化、精细化、模块化;

(2)智能化。机器、传感器等设备具有自我感知、自我学习、自我维护能力,能够理解环境信息和自身信息;

(3)预测性。系统、设备等基于现有数据具有自我感知、自我预测能力,在故障发生前发出警报,减少故障时间;

(4)协同化。通过云平台实现企业间的互联互助。

2 智能工厂关键技术及其研究现状

国内外学者普遍认为智能工厂的核心技术是构建CPS,温景荣指出CPS不是某项特定的专业性的技术,而是一个综合了网络通信技术、大数据技术、传感器技术等诸多先进技术的有机体。CHAND指出了智能工厂建设的3个阶段:(1)通过物联网技术实现基层设备的互联互通;(2)在第一段阶段基础上实现数据分析,为产品质量监测、生产调度等提供使能技术;(3)通过引入互联网,构建云制造平台,实现企业与企业的互联互通。

吕佑龙在评价了各阶段关键技术后认为:第一阶段关键技术是大数据技术中的采集技术,涉及智能设备、传感器等;第二阶段关键技术是大数据技术中的分析技术、传输技术;第三阶段关键技术涉及云计算、云存储、网络架构、网络安全等技术。

综合学者的研究可知:智能工厂是一个以大数据技术、仿真技术、网络通信技术等为基础构建的CPS系统为基础的智能化生产有机体。

综上所述,智能工厂大数据技术、虚拟仿真技术、实体工厂之间的关系如图3所示。

图3 实体工厂、大数据技术、虚拟仿真技术关系图

网络通信技术是整个智能工厂顺利运行的保障,现有的学术研究[26-29]在理论、现状、挑战、应用、发展趋势等方面的研究已经非常全面,本章将重点对智能工厂中的大数据技术、虚拟仿真技术和人工智能技术做出探究。

2.1 大数据技术

智能工厂在其运行过程中会产生大量的结构化、半结构化、非结构化的确定性和非确定性数据。大数据技术贯穿了整个智能工厂和智能制造体系,为各模块的数据采集、分析、使用等提供了解决方案。

2.1.1 数据采集技术

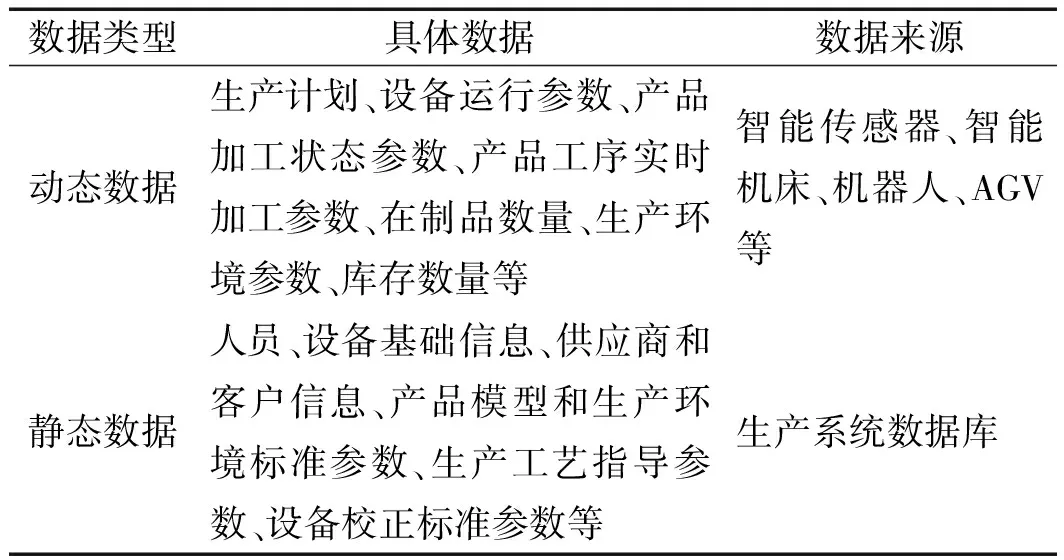

制造业在正常生产中会产生和需要多种数据,一部分包括需要实时采集的动态数据,另一部分包括储存在数据库中的静态数据。智能工厂数据分类如表2所示。

表2 智能工厂数据分类表

数据采集是建设智能工厂的第一步,其关键是对动态数据的采集。目前主要的数据采集技术有射频识别技术、条码识别技术、视音频监控技术等,这些先进技术的载体则主要是传感器、智能机床和机器人等。

传感器构成了整个智能工厂采集数据的基础节点。目前传感器种类有速度、质量、长度、光强等多种[30-31]。虽然传感器种类较多,但是目前仍面临着数据采集器功能单一、数目较少、采集参数少的问题。为适应智能工厂智能化需求,传感器也朝具有自我判断、自我决策能力的方向发展。通过实现传感器的智能化,传感器能够自动筛选要采集的数据,同时能够对采集到的数据进行初步加工,提高数据使用响应和降低后端处理系统负荷;智能传感器在运作过程中也能够实时判断自身的运行状况,减少停机时间。

传感器按连接方式可分为有线和无线两类[32]。张俊[33]认为无线传感器是智能传感器的发展的基础,提出了无线传感器和无线传感器网络(wireless sensor network, WSN);张智夫[34]从物联网与无线传感器网络、无线传感器网络技术、基于无线传感器物联网发展方向综述了面向物联网的无线传感器网络。

目前,智能传感器的通信标准仍以IEEE1451系列标准为主,文献[35-36]基于Zig-Bee技术设计出了传感器无线接口方案。目前对智能传感器的理解仍停留在概念层面,体现传感器智能思想的有气敏阵列理论、红外集成的热图技术、智能传感器自诊断方法[37]。在智能工厂、智能制造的背景下,传感器向着高精度、高可靠性、复合型、集成化、微型等方向发展。

数控机床是机械加工自动化与智能化的基础。在大数据环境下,数控机床的技术总体向高精、复合化、环保方向发展,且已经进入了智能化时代。美国国家标准技术研究所[38]认为智能机床应具有以下行为:感知自身状态和加工能力,监视和优化加工行为能力,对加工质量评估能力,自我学习能力。目前,智能机床的发展在国内外已经取得成功案例,如国外的DEC MORI、HEIDENHAN、OKUMA、MAZAK等智能机床;国内沈阳机床集团推出i5系列智能机床,同时打造了一套云端产能分享平台。在设备平台方面,宋杰[39]从大数据角度提出了基于NCUU总线大技术的智能设备的大数据平台,实时采集、监控设备状态。基于智能机床,生产过程中加工设备能够自主根据加工环境对其加工模式、加工参数做出调整,实现该单元的智能化加工,将加工过程中产生的加工数据、自身运行数据实时传输至生产系统,方便监控系统或操作人员做出相应的调整。智能工厂通过采用智能机床改造升级生产线,以适应虚拟制造、个性化定制、柔性制造,推动企业走向“产品+管理+服务”。目前智能机床主要偏向大型复杂设备,而对小型、通用型加工设备的智能化研究与案例还比较少。

工业机器人是智能工厂的核心部件之一。目前,国际上工业机器人领域的标杆企业有瑞典ABB、德国KUKA、日本安川电机和FANUC等。随着物联网技术的发展和智能工厂的发展,以及模糊控制、人工神经网络等技术的进一步应用,针对机器人的研究也将更多面向成本、工业、服务。

传感器、机床、机器人等智能设备的发展将成为智能工厂中数据采集和加工制造单元智能化的关键。

2.1.2 数据传输技术

现有的数据传输方式主要分有线传输和无线传输。有线网络传输的发展比较完善[40],但有线传输方式不适合工厂内移动终端设备的连接需求。目前无线传输方式主要有:ZigBee、Wi-Fi、蓝牙、超宽频UWB等。RFID技术也是无线传输的一种,目前在制造业中已有广泛应用,如制品管理[41]、质量控制[42]等。但无线传输可靠性差、传输速率低,同时受困于频谱资源。因此,关新平提出建立一个保障服务质量的、可靠的自适应通信协议,针对不同的数据制定不同的传输等级。

数据传输可靠性是智能工厂顺利运行的保障,目前主要手段有重传机制、冗余机制、混合机制、协作传输、跨层优化等[43]。

根据以上分析可知:目前学术界针对智能工厂的数据传输的研究偏向无线传输,数据传输正趋向智能化、网络化、高可靠性等方向发展。

2.1.3 数据分析技术

工业大数据分析手段具有一定逻辑的流水线式数据流分析手段,强调跨学科技术的融合,包括数学、物理、机器学习、控制和人工智能等。智能工厂中对设备控制与维护、生产过程监控等的判断都是基于数据分析,科学有效的数据分析方法对智能工厂的智能化建设具有重要意义。

大数据技术是伴随着云计算出现而出现的。文献[44-47]探讨了当今具有代表性的数据处理系统,典型数据处理系统如表3所示。

表3 典型数据处理系统

目前的数据处理系统正朝着数据处理引擎专用化、平台多样化、计算实时化等方向发展[48]。

目前大数据分析主要技术有深度学习、知识计算。微软、Facebook等在深度学习方面已经取得一系列重大进展。通过深度学习将数据进行层层抽象、分析,从而提高智能工厂中繁杂数据精度。知识计算其代表性的知识库有TextRunner、NELL、KonwItAll、SOFIT、PROSPERA等[49]。知识计算可以将片面、离散的数据进行整合分析,挖掘数据背后的隐藏价值。文献[50-52]分别将主成分分析法、核密度估计、贝叶斯网络等方法用于故障诊断、质量控制、不确定性调度优化中,提出将生产管理与数据分析有机结合。

大数据分析技术将智能工厂运作中采集到的数据转化为信息,数据分析后以何种形式呈现也会直接影响到用户服务体验,而可视化技术将大大有助于解决该问题。可视化技术根据使用要求可以分为文本可视化、网络可视化、时空数据可视化、多维数据可视化等。目前可视化技术面临的主要挑战体现在可视化算法的可扩展性、并行图像合成算法、重要信息提取和显示等方面[53]。针对可视化技术存在的挑战,程学旗指出了可视化技术研究方向:简化冗余数据,设计多角度、多层次的方法实现信息在不同层度进行显示,采用取外存储方式,用新的视觉隐喻方式来展示数据。

从上述研究可知:大数据分析技术正朝专业化、实时化方向发展,强调对数据实时、高效的处理,多样化的数据可视化技术将为用户提供更为专业、更加符合人机关系的数据解释方法。

2.2 虚拟仿真技术

通过虚拟仿真技术可实现产品设计、仿真实验、生产运行仿真、三维工艺仿真、三维可视化工艺现场、市场模拟等产品的数字化管理,构建虚拟工厂。虚拟仿真技术在制造业中迎来了快速发展[54],不仅用于产品设计、生产和过程的试验、决策、评价,还用于复杂工程的系统分析。

随着大数据技术的发展,虚拟仿真也面临着挑战与变革。李军[55]认为在大数据时代,传统仿真架构平台、单纯的机器硬件升级已经无法满足需求;胡晓峰[56]认为大数据时代下传统仿真原理、建模方法等已不适用;GLOTZER[57]认为目前超级计算机技术已经得到快速发展,但是其仿真系统和算法发展严重滞后,仿真包含的多学科融合技术仍未成熟,需要探索新技术下科研的新范式。

为满足未来大数据时代下智能工厂的使用需求虚拟仿真技术着重突破MBD技术、仿真系统架构、仿真模型3个环节。基于大数据技术的总结出虚拟仿真技术架构如图4所示。

图4 虚拟仿真技术架构图

2.2.1 MBD技术

基于模型的定义(model based definition, MBD)技术,用一个集成的三维实体模型来完整表达产品定义信息,实现面向制造的设计。MBD技术是智能工厂实现数字设计、制造的基础。冯国成等[58]基于MBD技术开发了一套注释信息管理系统;周秋忠等[59]提出了MBD模型的工艺设计流程;罗炜等[60]基于MBD技术开发了基于几何特征的工艺规划方法及编程工具。在实际应用中软件商分别在自己CAD产品汇总实现了三维标注等MBD相关功能模块,如PTC、Simens、Dassault等。西门子工业软件公司的Teamcenter+NX已经被众多企业作为实现MBD技术的信息化平台[61],实现MBD数据的共享控制。目前国内外飞机制造商已经成功将MBD技术应用到航空领域,如A380、波音787等。目前MBD技术在中低端制造业中使用案例很少,同时我国MBD技术存在着缺乏统一标准和管理规范、软件标注工能难以满足MBD数据信息的表达、MBD技术数字化程度较低等问题[62]。未来MBD技术应基于标准化逐步完善软件开发和使用环境、提高其数字化程度,加快向中低端制造业的技术转移。

2.2.2 仿真系统架构

在未来智能工厂中仿真包含了产品设计、产品仿真实验、生产运行仿真、三维工艺仿真、三维可视化工艺现场、市场模拟等一系列复杂仿真。目前国内外仿真界普遍采用基于HLA分布交互仿真规范[63],高层体系结构(high level architecture,HLA)是系统仿真用来构建大型复杂仿真系统的仿真技术方法。基于HLA技术,国内外科研取得众多成果[64]:北京航空航天大学开发出分布式虚拟战场集成环境;国防科技大学电子科学与工程学院开发出HLA对象模型开发工具及HLA模型构建方法;美国Aegis创建了最先进的HLA对象建模工具等。

目前国内仿真系统更多是在Matlab、Isight等基础上进行局部仿真,难以实现全局的仿真分析,同时大型复杂仿真技术主要集中在军事领域。未来仿真系统发展方向更是实现全局模拟仿真,同时加快向商用仿真的技术转移。

2.2.3 仿真模型

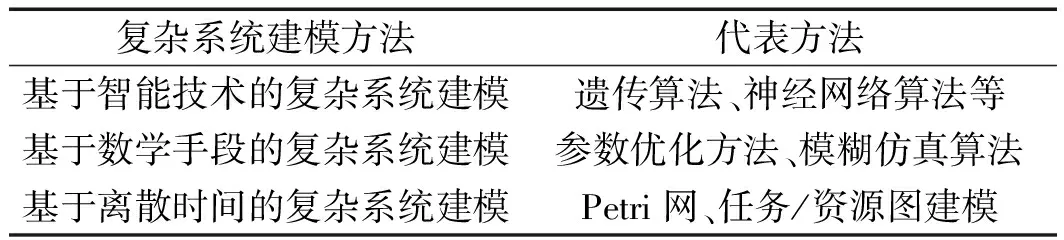

LUNA等人[65]关于层次化建模给出了模型的4大类层次性:概念的层次性;组合的层次性;替换的层次性;描述的层次性;文献[66-68]对仿真模型重用与组合关键技术做出了探讨。目前复杂系统建模仿真常用方法如表4所示。

表4 复杂系统建模仿真常用方法表

随着科学技术发展,传统仿真建模也正发生改变。张俊从仿真模型资源虚拟、仿真流程定制与运行、案例实现3个方面,对大数据环境下的仿真模型资源虚拟化做出了探讨;李军总结出大数据时代仿真实现流程,数据存储在HDF分布式文件系统,通过Map Reduce分布式计算框架处理数据,通过Mahout数据挖掘工具建立仿真分析模型,最后通过Pig或Hive提供相应查询结果。现有复杂仿真模型更着重在理论、框架的研究,实际应用的案例比较少。

新一代建模与仿真技术的发展与Web服务技术、模型驱动技术与仿真技术的融合、基于网络计算技术的仿真网络技术、基于Agent的建模与仿真技术、大数据VV&A技术等技术的发展息息相关。目前高端仿真技术仍主要应用在国防、飞机等高端行业,仍需加快向普通制造业技术转移。

2.3 人工智能技术

人工智能(artificial intelligence, AI)极大促进了智能工厂发展。在人工智能技术的配合下,达到人机之间表现出互联互通、互相协作的关系,使得机器智能和人的智能真正集成在一起。为响应国家“智能制造2025”战略,应加强对于人工智能技术的研究与应用。

人工智能主要体现在计算智能、认知智能、感知智能3个方面[69]。大数据技术、核心算法是助推人工智能的关键因素,驱动人工智能从计算智能向更高层的感知、认知智能发展。

在智能工厂研究中,按关键词数量排前五的依次为:人工智能、机器人、机器视觉、计算机视觉、机器学习。综合人工智能技术发展及研究,人工智能技术体系包括机器学习、自然语言处理、图像识别等3个模块。

2.3.1 机器学习

当前机器学习的研究主要围绕3个方向进行:面向任务、认识识别、理论分析研究。目前机器学习代表算法有深度学习、人工神经网络、决策树、随机森林算法、SVM算法、Boosting与Bagging算法、关联规则算法、贝叶斯学习算法、EM算法等[70]。主流应用的多层网络神经的深度算法包含了感知神经网络、反向传递网络、自组织映射、学习矢量化等,提高了从海量数据中自行归纳数据特征的能力以及多层特征提取、描述和还原的能力。机器学习在智能工厂的使用,使得设备具有自我感知、自我分析、自我决策能力,真正实现工厂中设备的智能化。

2.3.2 自然语言处理技术

自然语言处理(natural language processing, NLP)在于研制能有效实现自然语言通信的计算机系统,包括信息检索、信息抽取、词性标注、语音识别、语种互译、语法解析等。

目前,诸多专家学者将深度学习应用到自然语言处理,并且取得了较大进步,在词性标注方面,文献[71]将DNN和词编码用于翻译,其机器困惑度下降15%;文献[72]只通过使用字符序列训练循环神经网络文本成器,其效果接近了大量人工规则的文本生成系统,在SENNA系统[73]中,对词性标注、组块分析、语义角色标注和命名实体识别中给出了统一的解决框架,即基于词向量特征的深度网络判别模型;文献[74]使用了词和字符作为特征,并将LSTM与条件随机场合相结合,采用dropout策略,在实体识别上取得了更好的识别率。

在机器问答领域,文献[75]提出了记忆神经网络,经过语义分析和人为筛选的先验事实文本为输入,有监督学习循环神经网络权重。

现有的自然语言处理的成果更多的出现在智能产品中,如手机、汽车等,而在实际的制造业加工中的成果却很少。

2.3.3 图像处理技术

对于我国当下人工智能图像识别技术来说,最常见的技术为神经网络的图像识别技术与非线性降维的图像识别技术[76]。在图像识别学术研究中,文献[77]从专利、研究机构等方面对图像识别技术做出了综述;文献[78]从图像预处理、图像提取、特征分类、人脸识别深度学习算法等方面对图像识别技术中的人脸识别技术做出了详细综述。目前,图像识别已经得到广泛使用,如公安领域的人脸识别、医学领域的心电图与B超识别。由于基于深度学习的图像识别过于依赖数量和计算资源,限制了该技术大规模使用。

目前的人工智能技术在智能制造的生产加工过程中的成果并不多见。同时对于复杂场景的人工智能技术过于依赖计算资源与昂贵的硬件设备,这些因素也极大限制了人工智能技术在生产加工领域的普及。

3 智能工厂研究分析与展望

结合国内外研究和智能工厂的实际建设可知,智能工厂未来主要研究方向有以下几方面:

(1)智慧安全技术。大数据时代下的智能工厂,在日常生产过程中将产生大量的生产数据,智慧安全技术将为智能工厂的正常运行提供全方位的保障,包括数据安全技术、通信安全技术、网络安全技术等;

(2)智慧工厂架构、规范、标准。智能工厂建设中涉及通信、计算机、自动化等诸多领域的知识,为后续实现某行业或全行业的智能工厂的互联互通,因而也急需制定一套实施规范与标准,包括国际标准、国家标准、行业标准,针对智能工厂标准化建设,高士艳[79]提出三步走策略:构建智能工厂系统架构,界定标准对象、内涵;与基础标准和重点行业标准共同制定智能工厂标准体系架构;制定智能工厂标准体系架构;

(3)软件算法的研究和应用。目前互联网企业在智能算法上的研究已经取得成果,但是在制造企业中使用智能算法、智能分析的案例比较少。未来应加强数学模型和软件的研究,实现语音识别、手势识别、神经网络算法等智能技术在制造业领域的应用。

4 结束语

研究结果表明:智能工厂较传统的生产模式存在巨大优势,随着技术的发展,传统生产模式势必被智能工厂代替,同时现有的智能工厂的实际建设已经取得巨大成果,智能工厂的建设离不开大数据、虚拟仿真、人工智能等关键技术,纵使这些技术已经取得较大成果,但是仍在成本过高、技术成熟度低等问题,阻碍其在实际工厂建设中的大规模使用。

智能工厂是诸多先进技术的综合体,不仅仅是在大数据、虚拟仿真、人工智能等关键技术亟待解决,在许多其他科学领域也存在同样的问题。