杆端关节轴承杆端体的疲劳断裂机制

,,

(上海市轴承技术研究所,上海 201801)

0 引 言

轴承是重要的关键零件,被称为“高端装备的关节”,广泛应用于矿山机械、精密机床、冶金设备、重型装备和高档轿车等装备领域,以及风力发电、高铁动车和航空航天等新兴产业领域[1-3]。随着科学技术的发展,轴承的服役环境越来越苛刻,对轴承使用性能的要求越来越高;轴承性能的高低在很大程度上影响着机械装备的使用寿命。轴承的失效形式主要有断裂、磨损和腐蚀等3种,其中疲劳断裂是最常见的一种失效形式[4]。轴承在工作时承受着循环接触疲劳应力、高接触应力以及滑动磨损的作用,这就要求轴承具有较高的抗塑性变形和抗摩擦磨损能力[5-6]。杆端关节轴承是带有杆端或装于杆端的关节轴承,一般用于速度较低的摆动运动。目前,有关杆端关节轴承的研究主要集中在其摩擦磨损性能方面。研究人员[7-8]对采用尼龙、聚四氟乙烯、铜基粉末冶金和青铜等4种垫层材料的自润滑杆端关节轴承的摩擦性能进行了研究,分析了不同摆动频率下杆端关节轴承的摩擦因数、线磨损量和摩擦温度的变化规律,结果表明以聚四氟乙烯为垫层材料的轴承的摩擦性能最佳。疲劳性能是杆端关节轴承杆端体的一项重要指标,由于杆端体疲劳断裂的时间离散度较大,因此需要对其疲劳断裂机制进行研究。但是目前,有关杆端关节轴承杆端体疲劳性能的研究鲜有报道。为此,作者采用PA-100型电液伺服动静试验机对杆端关节轴承进行疲劳试验,研究了其杆端体的疲劳性能并分析了其疲劳断裂机制。

1 试样制备与试验方法

杆端关节轴承由杆端体和关节轴承组成。杆端体和关节轴承外圈的材料均为17-4PH沉淀硬化马氏体不锈钢,关节轴承内圈的材料为G95Cr18高碳高铬马氏体不锈钢,二者的化学成分见表1。内圈球面喷涂陶瓷层,总厚度(含过渡层)为0.20~0.25 mm。杆端体热处理后的硬度在35~42 HRC,抗拉强度不小于1 069 MPa,屈服强度不小于1 000 MPa,断后伸长率不小于12%。杆端体与关节轴承的装配方式为温差装配,过盈量为7 μm。

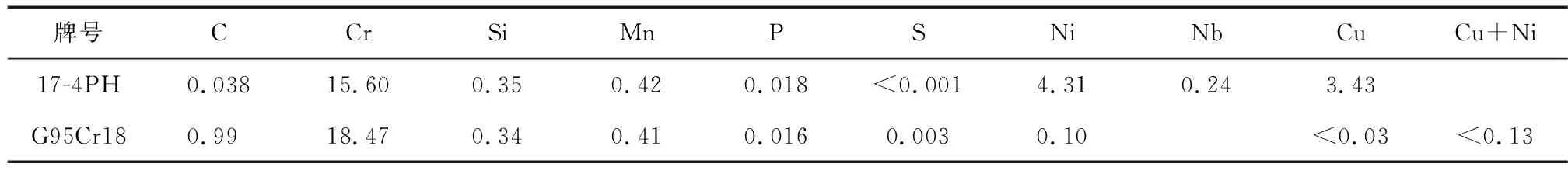

表1 17-4PH和G95Cr18不锈钢的化学成分(质量分数)Table 1 Chemical composition of 17-4PH and G95Cr18 stainless steels (mass) %

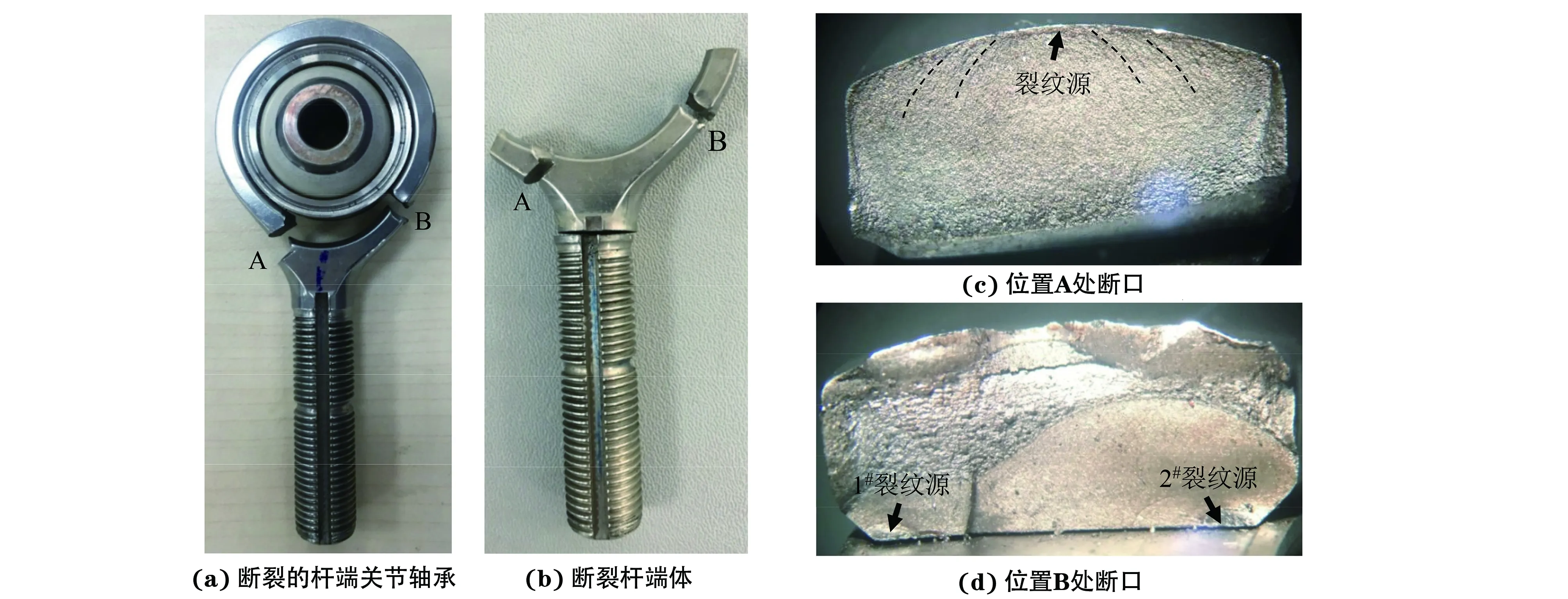

图2 疲劳断裂后杆端关节轴承、杆端体及不同位置断口的宏观形貌Fig.2 Macromorphology of rod end joint bearing (a), rod end body (b) and fracture at different positions (c-d) after fatigue fracture:(a) fracture at position A and (b) fracture at position B

在PA-100型电液伺服动静试验机上对杆端关节轴承进行疲劳试验,采用整体加载方式,如图1所示,两端夹具(试验加载工装)保证杆端关节轴承能够承受拉压载荷。整个疲劳试验分为3个阶段:第1阶段,施加拉压载荷P,其中静载荷为3 000 N,动载荷为9 600 N,动载荷以正弦波方式加载,频率为3 Hz,加载循环次数为100万次,试验结束后,经检验确定轴承未破损;第2阶段,保持静载荷不变,动载荷按第1阶段的20%幅度升级,循环加载100万次,轴承仍未破损;第3阶段,继续加载80万次,即总循环次数为280万次,此时杆端体发生断裂。

图1 试验加载方式Fig.1 Mode of the test loading

用超声波清洗机将断口清洗干净,观察断口宏观形貌,确定裂纹源。使用EVO18型扫描电镜(SEM)观察断口及断口侧表面的微观形貌,用附带的能谱仪(EDS)进行微区成分分析。在断口裂纹源的纵截面以及裂纹源附近杆端体环上取样,经研磨、抛光,用苦味酸腐蚀后,利用DMI5000M型光学显微镜(OM)观察显微组织。使用HV-110A型硬度计对杆端体和轴承外圈进行硬度测试,载荷为300 N。

2 试验结果与讨论

2.1 宏观形貌

由图2可见:杆端体在2个位置(A和B)发生断裂,位置A位于环与杆的过渡区域,位置B位于另一侧与杆成45°方向的环上;整个杆端体无明显塑性变形,两断口均较为平齐,断口表面干净,呈灰色;位置A处断口的裂纹源靠近杆端体的外表面,裂纹源略粗糙,裂纹扩展区可见清晰的放射棱线,如图2(c)中虚线所示;位置B处断口存在2个裂纹源(1#和2#),均靠近杆端体内表面,裂纹源平坦、细腻,裂纹扩展区可见明显的疲劳弧线。

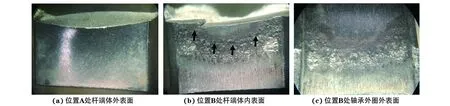

由图3可见:在位置A处断口裂纹源附近的杆端体外表面无明显磕碰伤,表面干净;在位置B处断口裂纹源附近的杆端体内表面可见明显的磨损、碾压特征,且在磨损较严重区域存在微裂纹(箭头所指);与位置B处杆端体配合的关节轴承外圈外表面同样可见清晰的磨损、碾压特征;位置B处杆端体内表面和关节轴承外圈外表面的磨损区域呈现两端宽、中间窄的现象,磨损区域上端呈红棕色,这是微动磨损的特征。

图3 位置A处杆端体外表面形貌、位置B处杆端体内表面形貌以及位置B处关节轴承外圈外表面形貌Fig.3 Outer face morphology of rod end body at position A (a), inner face morphology of rod end body at position B (b) andouter face morphology of outer ring of joint bearing at position B (c)

图4 杆端体位置A处断口不同区域的微观形貌Fig.4 Micromorphology of different areas on fracture at position A of rod end body: (a) fracture morphology at low magnification;(b) crack source; (c) crack propagation area and (d) fast fracture area

2.2 断口微观形貌及微区成分

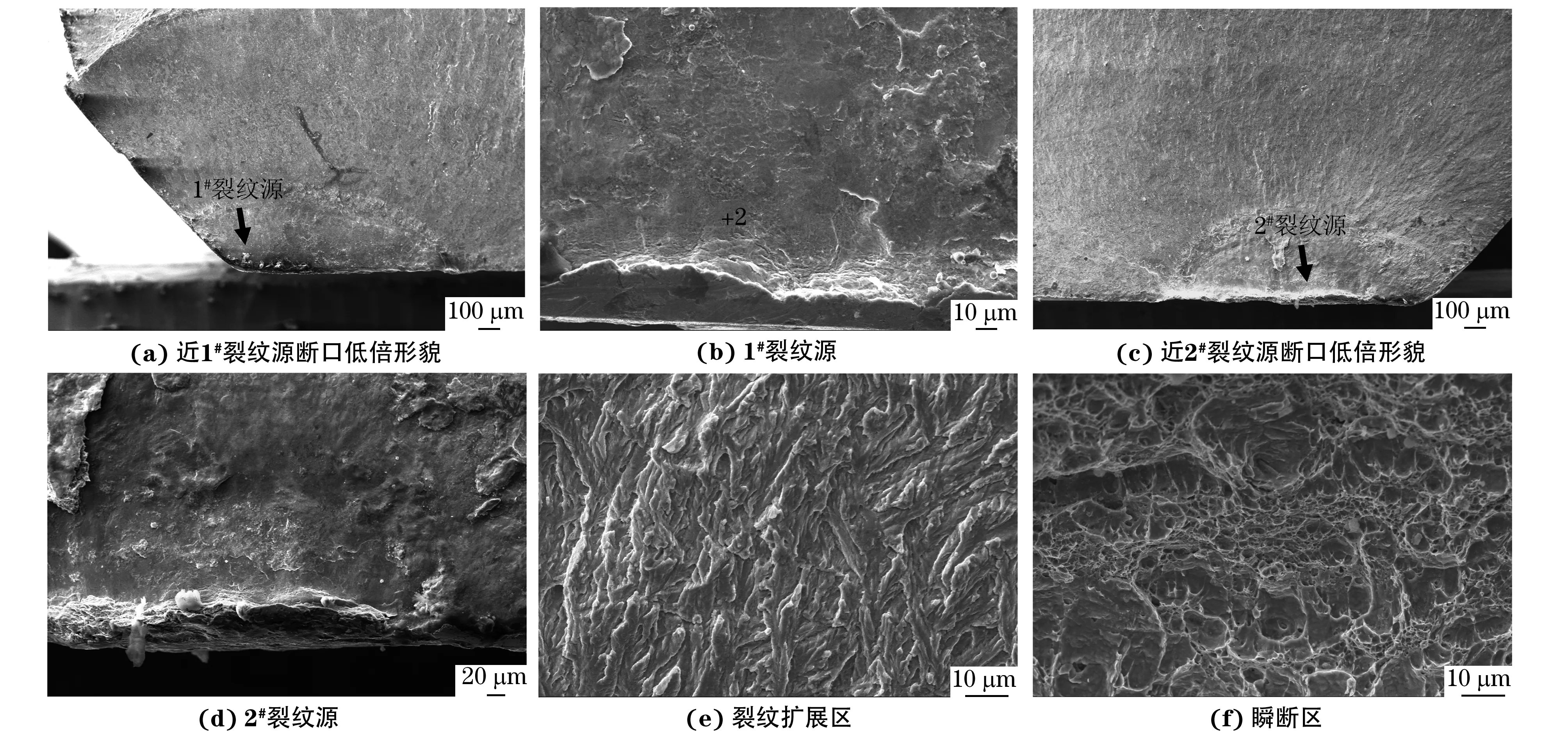

由图4可见:位置A处断口裂纹源位于杆端体外表面,为点源,存在明显磨损、碾压痕迹;断口可见放射棱线(如图中虚线所示),裂纹扩展区可见疲劳辉纹,瞬断区为韧窝形貌。

由图5可见:位置B处断口的2个裂纹源均可见明显的碾压痕迹,裂纹扩展区可见疲劳辉纹和准解理特征,瞬断区为韧窝形貌。与位置A处断口相比,位置B处断口较平整,裂纹源磨损程度较严重,推断位置B处早于位置A处开裂。

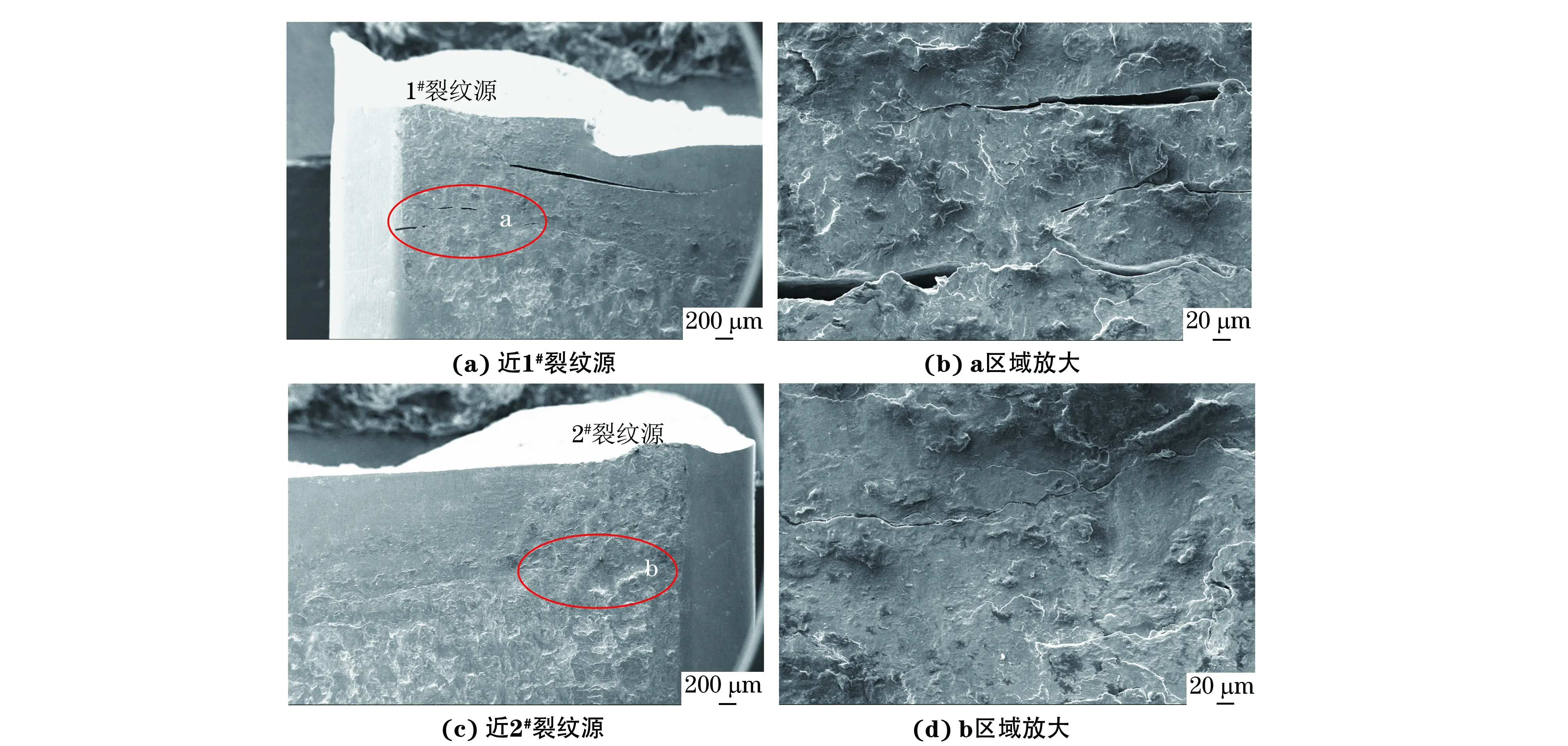

由图6可见:位置B处断口的1#和2#裂纹源附近的杆端体内表面有明显磨损、碾压特征,a和b区域(圆圈所示)的磨损较严重,存在微裂纹;与1#裂纹源附近的相比,2#裂纹源附近杆端体内表面的微裂纹较少,裂纹扩展程度较轻。

对杆端体内表面及与其配合的关节轴承外圈外表面的磨损程度进行分析后可知,在杆端体的下半环,与杆成约45°方向的磨损较严重,磨损宽度约为3 mm。杆端体在试验过程中主要受拉压载荷作用,在两个配合面之间会存在振幅微小的相对振动,使两配合面之间发生相对位移。位置A处断口位于杆端体截面急剧变化的位置,在截面剧变处的应力会高于平均应力,出现应力集中现象;位置A处断口杆端体外表面受拉应力的作用。位置B处断口位于与杆成45°方向的位置,此处为两配合面磨损最严重的区域;位置B处断口杆端体内表面受拉应力的作用。

图5 杆端体位置B处断口不同区域的微观形貌Fig.5 Micromorphology of different areas on fracture at position B of rod end body: (a) fracture morphology near 1# crack source at low magnification; (b) 1# crack source; (c) fracture morphology near 2# crack source at low magnification; (d) 2# crack source; (e) crack propagation area and (f) fast fracture area

图6 位置B处断口裂纹源附近杆端体内表面的微观形貌Fig.6 Inner face micromorphology of rod end body near crack source at position B: (a) near 1# crack source;(b) enlarged view of region a; (c) near 2# crack source and (d) enlarged view of region b

结合图4(b)、图5(b)、图7和表2分析可知:位置A处断口裂纹源的氧含量较低,氧化程度较轻;位置B处断口裂纹源及其附近杆端体内表面的氧含量较高,氧化程度较严重,裂纹源附近杆端体内表面存在大量氧化物,由此可推断,位置B处杆端体内表面和关节轴承外圈外表面宏观呈现的红棕色为氧化特征。位置B处断口裂纹源及其附近杆端体内表表面的氧化程度较严重,可知位置B处先于位置A处开裂。

图7 位置B处断口裂纹源附近杆端体内表面形貌及EDS分析位置Fig.7 Inner face morphology and EDS analysis position of rodend body near crack source on fracture at position B

Table2EDSanalysisresultsofcracksourceonfracture(positionsshowninFig.4[b]andFig.5[b])andinnerfaceofrodendbody(positionshowninFig.7) (mass)

2.3 显微组织

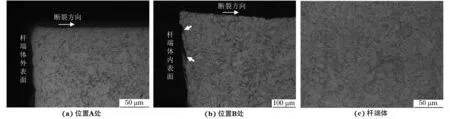

由图8可见:位置A处断口裂纹源和位置B处断口1#裂纹源处纵截面的显微组织均匀,均未发现冶金缺陷,但位置B处断口1#裂纹源纵截面上存在明显的金属流变、折叠现象,如图8(b)中箭头所指;在金属流变较严重的区域存在3条微裂纹,裂纹沿杆端体内表面向内部扩展,其中有2条微裂纹扩展到一定程度后,交汇成一条裂纹向杆端体内部扩展,扩展深度约为200 μm;杆端体的显微组织为回火马氏体+碳化物,组织均匀,未发现冶金缺陷。

2.4 硬 度

由表3可见:杆端体的平均硬度为37.3 HRC,符合技术指标要求(35~42 HRC);关节轴承外圈的平均硬度为34.5 HRC。

图8 位置A处断口裂纹源和位置B处断口1#裂纹源纵截面显微组织以及杆端体的显微组织Fig.8 Cross sectional microstructures of crack source on fracture at position A (a) and of 1# crack source on fractureat position B (b) and microstructure of rod end body (c)

2.5 分析与讨论

该杆端关节轴承在循环加载280万次时其杆端体分别在位置A和位置B处发生断裂,断裂位置未见明显塑性变形;位置A处和位置B处断口均较为平齐,裂纹扩展区可见疲劳辉纹,两断口均为疲劳断裂。位置A处断口裂纹源位于杆端体外表面,未见明显磕碰痕迹;裂纹源处纵截面显微组织均匀,未见冶金缺陷。位置B处断口裂纹源靠近杆端体内表面,该断口比位置A处断口平整,磨损程度比位置A处断口严重,位置B处断口侧表面存在微裂纹。由此可以判断,位置B处早于位置A处萌生裂纹。位置A位于杆端体环与杆的过渡区域,由于该位置为杆端体结构设计的薄弱区域,推测其断裂是由于位置B处的断裂使位置A处的受力方向发生改变,使杆端体发生倾斜而导致的。

位置B处断口裂纹源附近杆端体内表面及与其配合的关节轴承外圈外表面均存在严重的磨损、碾压痕迹,有氧化特征,呈红棕色,可以确定杆端体与外圈发生了微动磨损。微动磨损引起表面金属的塑性变形,在微动的反复切应力作用下,亚表面萌生裂纹。仔细观察可发现,在杆端体磨损严重区域的多处位置存在微裂纹,且长短不一,同时伴随着黏着磨损。在拉压载荷的作用下微裂纹向内部扩展,最终导致杆端体在位置B处发生断裂。

3 结 论

(1) 杆端体分别在其杆的两侧,即环与杆的过渡区域(位置A)以及与杆成45°方向的环上(位置B)发生疲劳断裂;位置B处断口裂纹源及其附近杆端体内表面的氧化程度比位置A处断口的严重,因此位置B处先于位置A处发生开裂。

(2) 杆端体环的内表面与关节轴承外圈的外表面之间存在严重的微动磨损,导致裂纹萌生;位置B处的磨损最严重,同时伴随着黏着磨损,在拉压交变载荷作用下,位置B处的微裂纹首先扩展并导致断裂;位置B处的断裂使位置A处的受力方向发生改变,杆端体发生倾斜导致位置A处开裂和杆端体的最终断裂。