不同燃烧布置型式的660MW超临界锅炉燃烧偏差分析

韩 磊

中国大唐集团科学技术研究院有限公司华东电力试验研究院

0 前言

近年来,随着发电行业的跨越式发展,超临界和超超临界火电机组已成为我国在役主力机组[1-3]。在实际运行中,随着炉膛尺寸的增大,燃烧偏差问题成为困扰锅炉安全运行的主要问题之一。高参数燃煤锅炉受热面的结构形式和布置方式复杂与多变[4],传统锅炉设计技术应用于高参数锅炉的经验仍处于积累的过程中,对锅炉运行的指导仍需提高。

国内外学者对锅炉炉膛的传热计算进行了大量研究,提出了多种热力计算方法和模型[5-7]。本文在苏联热力计算标准基础上,充分考虑炉膛形状对大容量炉膛辐射换热的影响及辐射热在传递过程中沿射线行程的减弱[8-9],探究炉膛上部受热面屏底温度及烟气流速等因素变化对660MW超临界锅炉各受热面吸热量的影响,分析导致四角切圆和对冲燃烧锅炉燃烧偏差的主要原因,并提出相应的解决措施。

1 研究对象

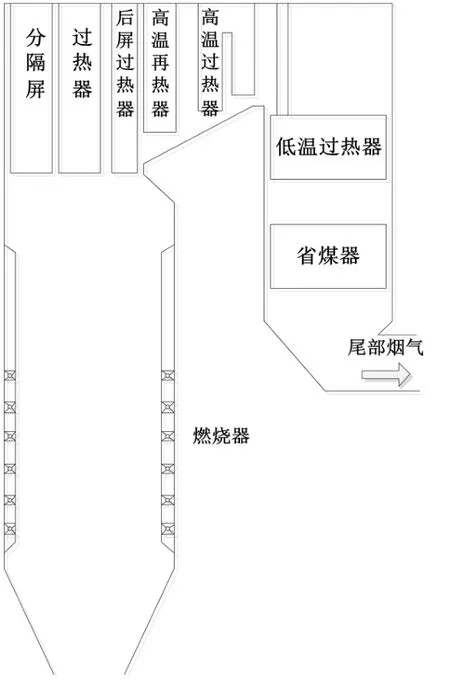

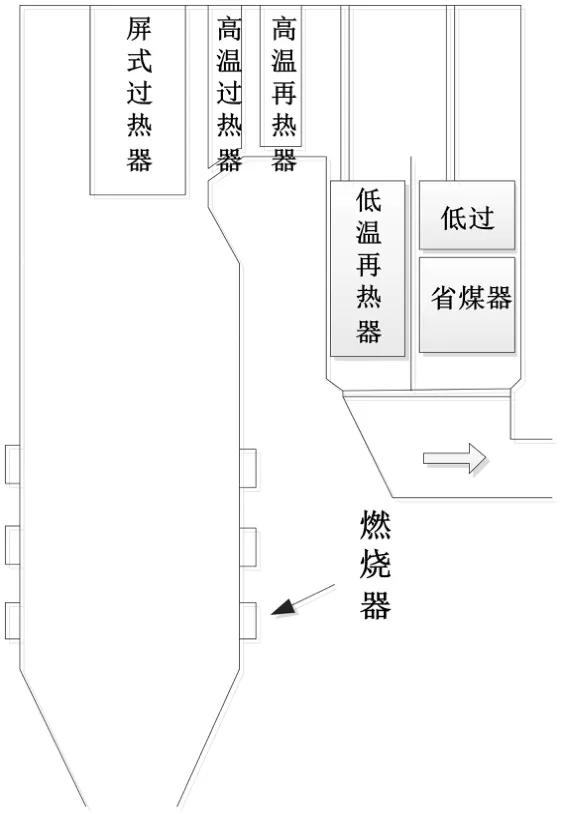

A厂锅炉为上海锅炉厂有限公司生产的660MW超临界参数变压运行螺旋管圈直流炉,型号SG-2090/25.4-M975,单炉膛,一次中间再热、Π型布置、采用四角切向燃烧方式,受热面布置如图1(a)所示。B厂锅炉为东方锅炉股份有限公司制造的660MW超临界对冲燃烧直流锅炉,型号DG2086/25.4-Ⅱ9型,一次中间再热、变压运行,Π型布置、全钢构架悬吊结构,受热面布置如图1(b)所示。

图1 (a)四角切圆燃烧锅炉结构图

图1 (b)对冲燃烧锅炉结构图

两台锅炉设计煤种均为烟煤,其中A厂干燥无灰基挥发分36.60%,低位发热量20 440kJ/kg,B厂干燥无灰基挥发分20.26%,低位发热量20 440kJ/kg。

2 分析方法

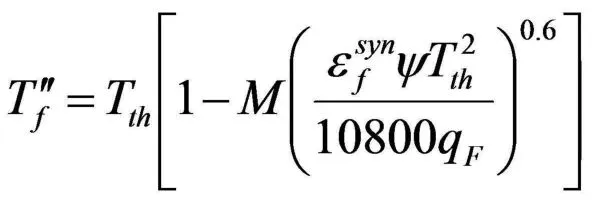

按古尔维奇法,并由实验确定相关的经验系数,经转换得炉膛出口烟温的计算公式。但古尔维奇法在大容量锅炉的计算上不准确,卜洛赫等提出以计入炉膛辐射受热面热负荷的方法对炉膛形状的影响进行修正,修正后的计算式如下,

式中:qf—炉膛壁面热负荷,kW/m2;

Tf”—炉膛出口温度,K;

Tth—理论燃烧温度,K;

M—火焰最高温度位置的系数;

εfsyn—炉膛黑度;

Ψ—水冷壁平均热有效系数

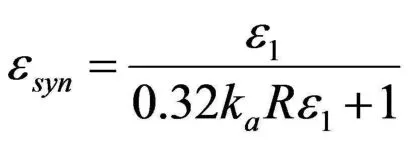

同时对考虑辐射能在传递过程中沿射线行程的减弱,提出煤粉锅炉火焰综合黑度的概念,计算如下:

式中:εsyn—火焰综合黑度;

ε1—火焰黑度;

R—炉膛截面积当量半径;

ka—,煤粉火焰辐射减弱系数;

本文借助修正后的锅炉计算公式,进行热力计算,探究锅炉炉膛上部受热面屏底温度及流速偏差等因素对660MW超临界机组各受热面吸热量的影响,并结合实际运行数据,分析四角切圆燃烧和对冲燃烧锅炉燃烧偏差的原因并给出相应指导。

3 计算结果与讨论

3.1 烟气流速比的影响

由燃用煤种的煤质计算出理论烟气量,根据各受热面结构得到烟气流经各受热面的流速。假设烟气流速比r为各受热面实际流速V与BRL工况计算流速V0之比,以A厂四角切圆锅炉为计算模型,探究不同的烟气流速比r对各受热面的影响。

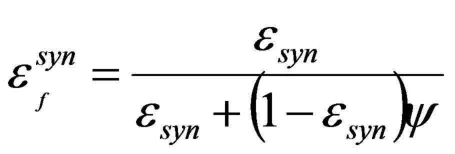

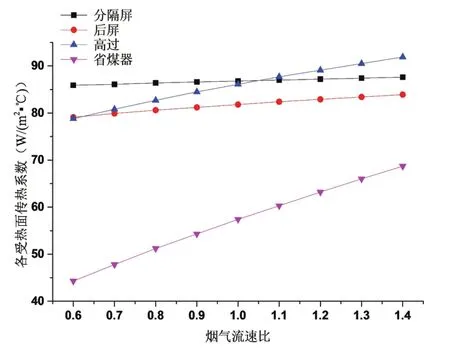

随着r提高,流经各受热面的烟气流速增加,加强了对各受热面的扰动程度,各受热面烟气对流放热系数均呈显著增长趋势。对于各受热面传热系数,随着r提高,炉膛上部分隔屏过热器及后屏过热器受热面传热系数基本不变;高温过热器传热系数略有增长;尾部烟道的省煤器传热系数增长显著。

图2 烟气流速比对各受热面传热系数的影响

图3 烟气流速比对各受热面吸热量的影响

分隔屏及后屏过热器属于半辐射式受热面,吸热量一部分来自炉膛的直接辐射热和屏间高温烟气的辐射热,另一部分来自对流换热。将辐射传热量折算为对流换热方式来计算,引出一个折算的放热系数,称为辐射放热系数。烟气流速变化,仅对对流放热系数产生影响,辐射放热系数不受影响。BRL工况,分隔屏过热器辐射放热系数达到286W/(m2·℃),烟气对流放热系数仅为27W/(m2·℃),对流放热系数对整体传热系数影响较小。故烟气流速比改变,对分隔屏及后屏受热面传热系数影响较小,对尾部烟道的对流受热面影响较大。

各受热面吸热量变化规律与各受热面传热系数变化规律相同。烟气流速比从0.6提高到1.4,分隔屏和后屏受热面吸热量均略微增加;对于对流受热面,烟气流速每提高10%,高温过热器吸热量增长1.90%,省煤器吸热量增长5.31%。具体结果见图2和图3。

3.2 屏底温度的影响

电站锅炉炉内燃烧产物对受热面的传热以辐射为主、对流为辅。燃烧产生的烟气具有光学厚度,高温烟气的辐射能在空间所有方向上被吸收与反射[10-11]。在BRL设计参数下,燃用设计煤种,对于固定炉型,炉内理论燃烧温度不变。由能量守恒定律,炉内辐射换热量越大,炉膛上部受热面烟气所携带的热量越少,此烟气温度越低。把进入炉膛上部受热面前的烟气温度定义为屏底温度,则屏底温度反映炉膛辐射吸热量与尾部受热面对流吸热量比例的变化。

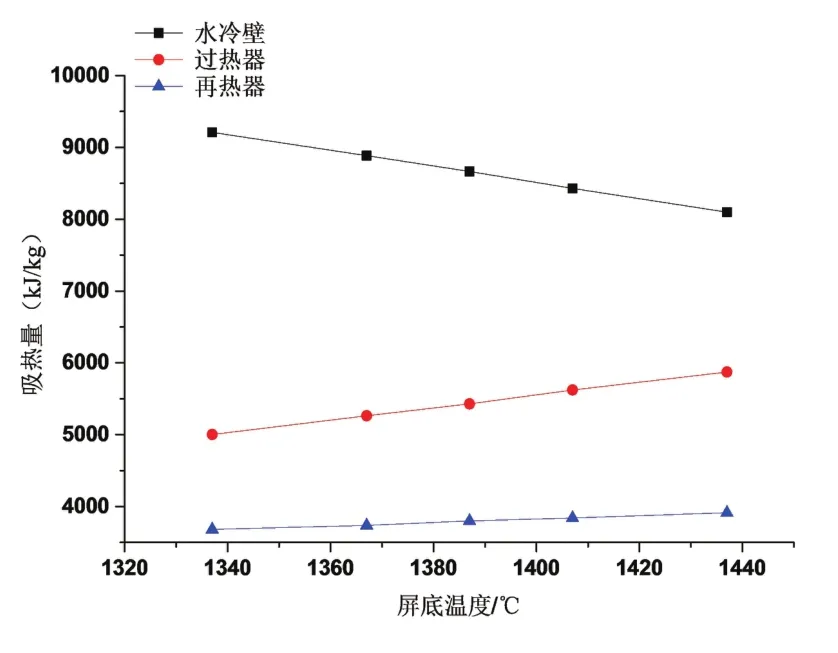

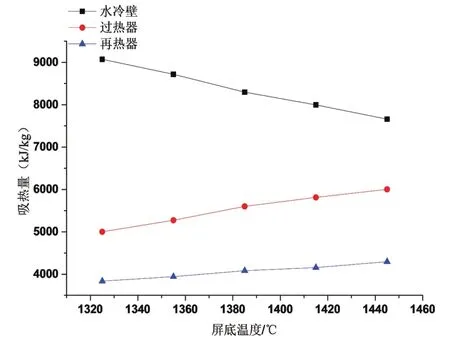

对于660MW等级切圆燃烧Π型锅炉和对冲燃烧型锅炉,屏底温度变化对水冷壁、过热器及再热器等受热面的吸热量影响规律基本一致。随着屏底温度的提高,水冷壁吸热量明显降低,而过热器、再热器、省煤器吸热量均有所上升。其中BRL工况下,四角切圆燃烧型锅炉屏底温度每提高10℃,水冷壁吸热量降低1.21%,过热器吸热量提高1.74%,再热器吸热量提高0.63%;对冲燃烧型锅炉屏底温度每提高10℃,水冷壁吸热量降低1.28%,过热器吸热量提高1.20%,再热器吸热量提高0.87%。具体结果见图4。

图4 (a)四角切圆型锅炉屏底温度对辐射、对流受热面吸热量的影响

图4 (b)对冲型锅炉屏底温度对辐射、对流受热面吸热量的影响

锅炉输入燃料及其他参数不变,仅改变屏底温度。随着屏底温度提高,火焰中心上移,水冷壁辐射吸热量减少,炉膛上部的过热器吸热量明显增加,水平烟道对流受热面吸热量也相应增加。以A厂四角切圆型锅炉为例,计算屏底温度变化对各级受热面吸热量及各级汽温的影响。

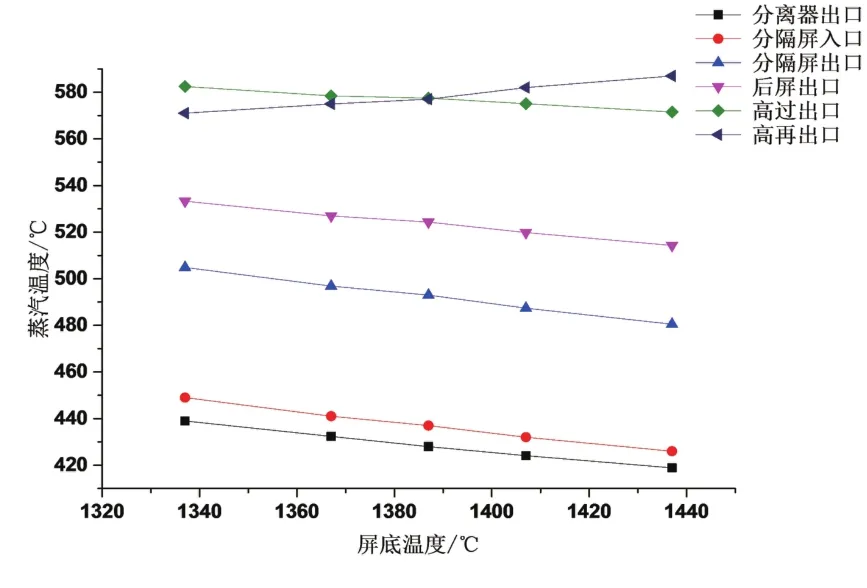

随着屏底温度提高,水冷壁辐射吸热量下降明显,分离器出口蒸汽温度亦下降明显;而末级过热器出口汽温呈下降趋势,虽然过热器总吸热量随屏底温度提高而增加,但上升幅度小于水冷壁吸热量的降低幅度;再热器吸热量随着屏底温度上升而增加,故再热器出口温度也相应增加。屏底温度每上升10℃,分离器出口蒸汽温度下降2.0℃,过热器出口蒸汽温度下降1.1℃,再热器出口蒸汽温度上升1.6℃,具体结果见图5。

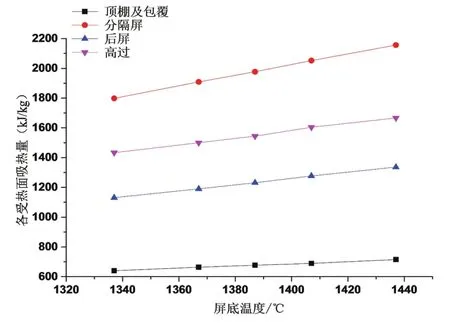

对于各级过热器受热面,随着屏底温度提高,吸热量增长幅度各不相同(图6)。屏底温度每提高10℃,顶棚及包覆受热面吸热量增加1.17%,分隔屏过热器吸热量增加1.99%,后屏过热器吸热量增加1.81%,高温过热器吸热量增加1.63%。

图5 屏底温度对各级汽温的影响

图6 屏底温度对各受热面吸热量的影响

3.3 四角切圆锅炉燃烧调整分析

A厂锅炉在630MW负荷工况下稳定运行,各级过热器汽温参数如表1所示。分隔屏、后屏及末过三级过热器A侧蒸汽温升仅为127℃,而B侧温升到达158℃,两侧受热面蒸汽吸热量相差较大。

不考虑蒸汽侧流量偏差,造成过热汽温偏差的主要原因包括烟气流速不均和烟气温度不均。对于四角切圆锅炉,炉膛出口普遍存在“烟气残余旋转”,A厂锅炉燃烧器假想切圆方向为顺时针,炉膛上部水平烟道A侧烟气残余旋转方向与引风机吸力方向一致,烟气流速较快;B侧的烟气旋转方向与引风机吸力方向相反,烟气流速低且紊流程度大,由此在烟道A、B两侧形成较大的速度偏差。

表1 630MW各级过热器参数

由热力计算理论分析可知,烟气流速变化对分隔屏及后屏的换热量影响微弱,即使两侧烟气流速偏差达到50%,A、B两侧分隔屏及后屏的受热面传热系数偏差亦不超过4%。而A、B两侧屏底温度偏差对分隔屏及后屏过热器吸热量影响较大。实际运行中由于切圆燃烧的固有特性及实际燃烧情况不同,造成炉内流场不均,炉膛上部区域的屏底温度存在差异。

SOFA风喷口可调整水平摆角,通过调整1、3号角SOFA风反切、4号角正切。降低了炉膛上部出口A侧烟气流速,同时抑制了B侧的反向气流扰动,降低了烟气残余旋转带来的影响。结果显示此调整方式有利于分隔屏及后屏汽温偏差的降低,汽温偏差减小2℃~4℃。故减小受热面两侧烟气流速偏差,有利于降低汽温偏差,但效果有限。

通过调整燃烧器摆角,改变火焰中心位置,从而影响辐射、对流受热面吸热比例及炉膛上部受热面不同位置吸热量。燃烧器初始位置向下倾斜15°,将前墙的1#、4#角燃烧器摆角调整至水平位,2#、3#角摆角不变记工况1;1#、4#角燃烧器摆角至向上倾斜5°记工况2,调整后汽温变化情况如表2所示。1#、4#角燃烧器摆角抬高至水平位后,分隔屏、后屏出口汽温偏差明显减小,其中分隔屏出口汽温偏差降低6℃,后屏出口汽温偏差降低10℃;继续调高燃烧器摆角,偏差有增加趋势。

由于炉内烟气旋转方向为顺时针,调整后,火焰中心位置稍向上移动并偏向于水平烟道A侧,炉膛上部受热面A侧屏底温度将高于B侧,一定程度上扭转分隔屏及后屏两侧吸热量偏差。继续提高火焰中心高度,易造成炉膛上部受热面超温,不利于汽温偏差的减小。见表2。

表2 不同燃烧器摆角下汽温、壁温变化情况(℃)

3.4 对冲锅炉燃烧调整分析

B厂对冲燃烧锅炉在660MW工况下运行,末级过热器及末级再热器管壁中间位置超温严重,限制主汽温度和再热汽温达设计值。对冲燃烧锅炉,不存在炉膛出口的烟气“残余旋转”。结合对冲炉热力计算理论分析,炉膛出口沿宽度方向上的屏底温度差异,会造成过热器和再热器受热面在炉膛宽度方向上吸热不均,引起局部受热面超温。

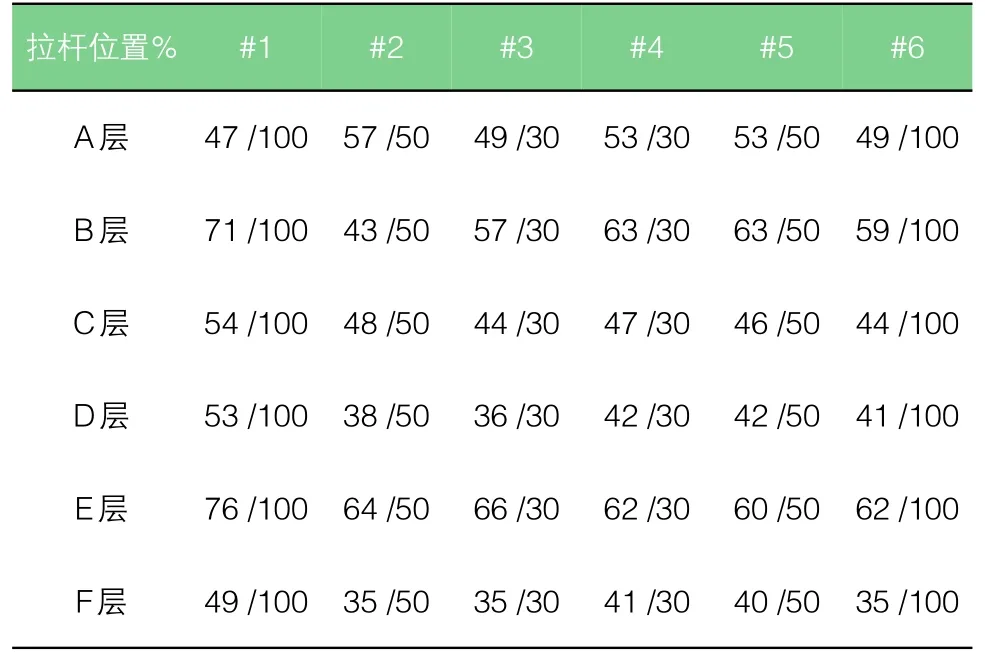

表3 外二次风拉杆位置汇总(调整前/调整后)

锅炉二次风从大风箱两侧进入,在风箱和炉膛压力差的作用下将风量分配给同层各个旋流燃烧器,在各燃烧器喷口煤粉浓度基本一致情况下,受风箱结构的影响,二次风沿炉膛宽度方向存在着一定的压力梯度,造成炉膛中部区域进风量大,富氧燃烧;两侧墙区域进风量小,欠氧燃烧。试验中,将每层外侧燃烧器的外二次风拉杆刻度开大,减弱旋流强度,增大风量;将内侧燃烧器的外二次风拉杆关小,增强旋流强度,减小风量见表3。

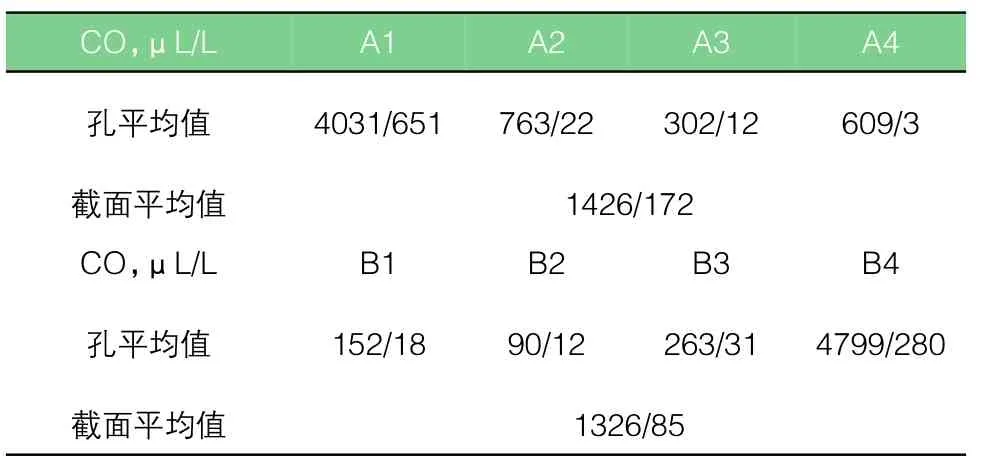

省煤器出口截面烟气CO数值分布反映燃烧偏差情况见表4,调整前,旋流燃烧器采用均等配风,外侧燃烧器区域缺氧明显,A1、B4测孔位置平均CO浓度分别达到4031μL/L和4799μL/L,而风箱中间位置CO浓度不足500μL/L,造成两侧燃烧不完全而中间位置燃烧剧烈,形成燃烧偏差。将燃烧器拉杆位置按表3调整后,靠近风箱外侧位置的CO浓度明显降低,A1、B4测孔位置平均CO浓度分别降到651μL/L和280μL/L,风箱中间位置平均CO浓度不足30μL/L,燃烧趋于均匀。

表4 省煤器出口截面烟气CO排放浓度分布(调整前/调整后)

燃烧器外二次风拉杆位置调整后,对冲燃烧锅炉风箱中间位置进风量大,两侧进风量小的状况得到明显改善,沿炉膛宽度方向上的进风量趋于一致,炉内二次风与煤粉的比例平衡,燃烧状况得到极大改善,降低了炉宽方向上的屏底温度偏差。末级过热器及末级再热器沿炉膛宽度方向靠近中间位置的壁温下降10℃~15℃,主汽温由560℃提高到568℃,再热汽温由559℃提高到566℃。

4 结论

结合两台锅炉解决燃烧偏差问题的分析方法和现场调整过程,分析不同燃烧布置形式锅炉的炉膛上部受热面屏底温度和烟气流速差异对各受热面吸热量的影响,得到结论如下:

(1)不同燃烧布置型式炉型,产生燃烧偏差的主因不同,燃烧调整时需针对特定炉型展开具体分析。

(2)烟气流速变化,仅对锅炉内对流放热系数产生影响,辐射放热系数不受影响。烟气流速比改变,对辐射式、半辐射式受热面传热系数影响较小,对尾部烟道的对流受热面影响较大。

(3)火焰中心上移,提高屏底温度,水冷壁辐射吸热量减少,炉膛上部的过热器吸热量明显增加,水平烟道的对流受热面吸热量也相应增加。

(4)A厂四角切圆锅炉分隔屏和后屏受热面两侧吸热量偏差大。调整燃烧器摆角将火焰中心向A侧偏移后,降低了两侧屏底温度偏差,受热面两侧汽温偏差显著降低;调整SOFA风喷口水平摆角降低炉膛上部出口流速偏差,受热面两侧汽温偏差稍有降低。

(5)B厂对冲燃烧锅炉,调整燃烧器拉杆使沿炉膛宽度方向上的进风量趋于一致,降低了炉宽方向上的屏底温度偏差。末级过热器和再热器沿炉宽方向中间位置的壁温下降10℃~15℃,主蒸汽温度和再热汽温度欠温现象得到缓解。