660MW超超临界机组真空泄漏原因分析及处理

华陆平 郝庆丰 项 林

淮沪煤电有限公司田集发电厂

0 前言

某电厂4号汽轮机为上海汽轮机厂引进德国西门子技术设计制造,型号为N660—27/600/620的超超临界、单轴、四缸四排汽、中间再热凝汽式机组,配用一台N-39200型凝汽器。当冷却水温为21℃时,凝汽器的平均背压为4.7kPa。投产后,该机组重要性能指标在国内同类型机组中处于领先位置,THA工况供电煤耗为278g/(kWh),汽轮机热耗7 273kJ/(kWh),高压缸效率90.3%,中压缸效率93%,低压缸效率89.3%。

机组投产两年之后,该机组的真空严密性逐年下降。2018上半年的数据显示,凝汽器低压侧和高压侧真空下降速度分别为350Pa/min和260Pa/min,根据电力行业标准《凝汽器与真空系统运行维护导则》的要求,100MW以上的汽轮发电机组凝汽器真空下降速度不高于270Pa/min,该机组的高压侧凝汽器未达到规范要求,低压侧凝汽器也只是基本满足要求,整体真空严密性较差。

1 凝汽器真空泄漏的危害

汽轮机组的低压缸排汽被循环水冷却成凝结水时,体积大幅度缩小,凝汽器内部形成高度真空,所有与之相连的设备或系统若不严密,都会向凝汽器内漏入空气,因低压缸排汽中的不溶于水的气体,将会使凝汽器内的压力逐步升高、真空度下降。如果这些与凝汽器相连的设备或系统的真空严密性较差,可能会有以下几点危害:

(1)水环真空泵抽吸能力不足以将这些空气及时抽走时,会导致凝汽器传热效率下降,汽轮机的排汽焓值上升,有效焓降将降低,使机组热效率下降。根据《600MW火电机组节能对标指导手册》,凝汽器真空度每下降1%,机组的供电煤耗将增加1.79g/(kWh)。

(2)由于机组的排汽压力和排汽温度会上升,排汽缸及轴承座等部件受热膨胀引起动静中心改变,使汽轮机产生振动,同时产生较大的激振力,易使末级叶片损坏,威胁汽轮机的安全稳定运行。

(3)当漏入真空系统的空气虽然能够被及时地抽出,但需增加水环真空泵的运行台数,厂用电率将增加。

(4)由于漏入了空气,凝结水溶氧增加,可造成低压设备氧腐蚀。

2 凝汽器真空查漏的传统方法

凝汽器真空严密性差会产生以上危害,因此真空系统的检漏尤为重要。该厂根据机组的停运状态或运行状态,采取了不同的检漏方法。

(1)在机组停运时,采取“灌水法”,将水灌至凝汽器汽侧,水位到达低压缸气封洼窝处,持续24小时以上,用肉眼直观的方法找出泄漏点。该方法虽然简单方便,但其缺点是查找的泄漏点不完全。因为一些细小的裂纹只有在热态设备膨胀或有压力的情况下才发生泄漏,冷态不易被发现。另外,由于灌水的水位高度限制,对低压外缸部分的漏点无法查出。该厂在2016年和2017年的停机检修中,曾多次采用“灌水法”检漏,但在检修后进行真空严密性试验的结果表明,机组的真空泄漏速度并没有明显下降,检漏效果不佳。

(2)在机组运行时,该厂最早采取的是“卤素法”,即:利用卤素(氟利昂)作为示踪气体检漏,在真空泵的出口处布置卤素检测仪,用喷枪在可能泄漏的部位喷氟利昂。如有泄漏,则氟利昂会从泄漏处进入凝汽器,被真空泵抽出,最后让卤素检测仪检测到。该方法优点可用于在线检漏,能够查处一些常见的泄漏点,但由于卤素溶解于水的特点,会使这种检漏方法的灵敏度下降。该厂在近两年的在线检漏时多次使用”卤素法”,确实查找出了部分漏点并进行了堵漏,但机组的真空下降速度依然没有达到“不高于270Pa/min”的要求。说明“卤素法”查找真空泄漏的作用有限。同时,“卤素法”中采用的氟利昂,由于其有破坏臭氧层的不利之处,按照环保部的相关规定,在2010年后已经被禁止使用。

3 凝汽器真空查漏方法的改进

由于在停机时采用“灌水法”和在线时采用“卤素法”检漏并没有取得很好的效果,仍有部分泄漏点没有被查出,汽轮机的真空下降速度依然超过270Pa/min。该厂经过调研后,决定采取“氦质谱检漏法”对凝汽器真空进行检漏。

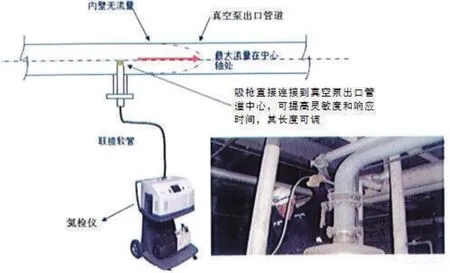

“氦质谱检漏法”是以氦气作为示踪气体,用喷头在真空系统可能泄漏的部位喷入氦气,在凝汽器的真空泵口处布置氦检仪检测。如有泄漏,则氦气会从泄漏处进入凝汽器,被真空泵抽出,最后被氦检仪检测到。由于氦气是除氢气外最轻的气体,可检测极其微小漏孔。同时,氦气在真空中传输速度快且难溶于水的特点,使其具有灵敏快速的检漏优势。

图1 “氦质谱检漏法”安装位置示意图

4 凝汽器真空检漏结果及漏点分析

该厂采用“氦质谱检漏法”对4号机组真空系统进行了检漏工作并进行了分析处理。

4.1 确定真空检漏范围

(1)低压缸:前、后轴封及汽封套结合面;低压缸防爆门;中低压连通管与外缸结合面,汽缸法兰面;后缸喷水系统管道阀门;低压內缸推拉杆处波形补偿器;低压缸膨胀测量装置波形补偿器。

(2)凝汽器:凝汽器喉部焊缝;凝汽器汽侧和热井人孔门;凝汽器真空破坏门;凝汽器汽侧和热井空气门、放水门;各真空泵进、出口管路及阀门;凝汽器热井至凝泵进口管路,凝泵抽空气管,凝泵轴端密封;凝汽器水幕喷水系统管路及阀门;凝结水再循环系统阀门;凝汽器检漏装置。

(3)低压加热器和轴封加热器:与低加汽侧相连的各管道法兰、阀门及水位计测量筒;轴封加热器汽侧阀门;轴封加热器疏水至凝汽器水封筒管路;

(4)疏水系统:疏水扩容器人孔门;所有与疏扩、疏水立管相连的管路及阀门;疏水冷却器疏水、锅炉启动疏水及除氧器溢放水至凝汽器管路及阀门。

(5)给水泵汽轮机:后轴封结合面,排汽缸中分面法兰,人孔门;排汽管道各结合面法兰,人孔门、防爆门,波形补偿器,排汽蝶阀及旁路阀;喷水减温管路阀门。

(6)其他系统:低压旁路阀(阀杆填料、减温水管路、波形补偿器等);汽轮机各进汽阀门杆漏汽法兰;汽缸及汽门U型密封漏汽系统连接法兰;轴封溢流系统管路及阀门。

4.2 检查出的漏点情况

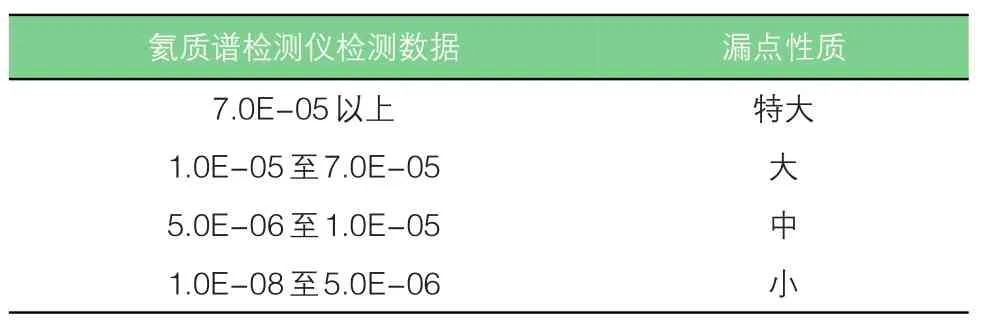

根据氦质谱检测仪检测数据,将设备泄漏量分为特大、大、中、小四种漏点性质,具体分级标准如下:

表1 漏点性质分级标准

本次共查到泄漏点18处,其中特大漏点1处,大漏点1处,中漏点5处,小漏点11处。对这些漏点的泄漏原因分析及处理情况如下:

(1)对于低压缸本体各结合面,小汽轮机本体结合面,与真空泵连接处各法兰及各系统阀门阀杆密封处等中、小漏点,这些微正压或负压系统的泄漏原因大多是因为其密封面处的垫片老化、开裂等原因造成的,对其使用“硅酮平面密封胶”进行临时封堵处理,最终处理方法为在机组检修时更换密封件。

(2)A小机低压轴封(后轴封)处泄漏:漏点性质为中等漏点。泄漏原因:小机在多次的热态启动时,汽缸滑销系统卡涩,汽缸只能向炉侧膨胀,所以导致另一侧产生动静碰磨,汽封片被磨损严重。对该漏点采取临时措施为:将轴封压力提高至10kPa,漏点可消除;提高轴封压力的同时极可能让蒸汽进入到小机润滑油系统,导致油中带水。因此,在2018年C级检修中,对小机进行了解体检查,更换了汽封片后调小了汽封间隙到合格范围,并对滑销系统进行了处理,已保证其运行时不再卡涩。

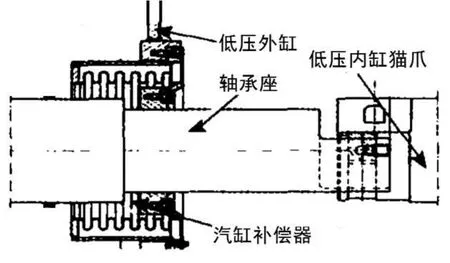

(3)低压內缸推拉杆处及中心导向销处的汽缸补偿器泄漏,泄漏性质为中等漏点。该漏点也是上汽厂引进西门子机组所具有的特殊漏点。因此类型汽厂轮机低压外缸与低压内缸无刚性连接,低压内缸并非支撑在低压外缸上,而是通过内缸猫爪穿过低压外缸上面的四个孔支撑在落地式轴承座上,所以需要在低压内缸猫爪支撑位置和中心导向销的位置采用12只波纹管进行补偿和密封。采用如此结构的作用使运行时转子与内缸的径向间隙不会像传统机组那样受到支撑点温度变化膨胀不均的影响。但同时带来了一个很多电厂都出现过的问题,即:汽缸补偿器处漏真空。泄漏的原因是由于补偿器与内外缸两个密封面的“O”型密封圈在使用一段时间后老化,起不到密封作用。解决办法:在停机时将其更换为氟橡胶材质的密封圈,使用寿命更加持久。

图2 汽缸补偿器示意图

(4)C真空泵入口阀门内漏:在该泵备用时,空气从真空泵出口处被倒吸入运行真空泵入口,漏点性质为大漏点,泄漏原因为阀门的密封面损坏,需进行研磨处理。在2018年的C级检修中,对此阀门进行了处理,处理后漏点消失。由于此类型漏点比较隐蔽,查找时不易被发现,需重点关注。

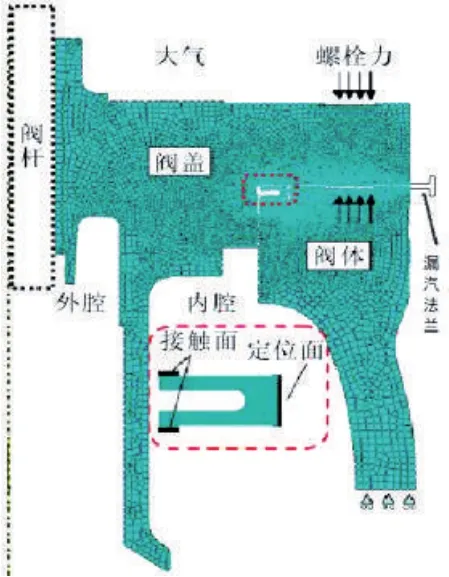

(5)左侧中压调阀与汽缸连接处U型密封漏气法兰与排汽管连接处泄漏,漏点性质为特大漏点。该漏点也是上汽引进西门子类型机组所具有的特殊漏点,有别于其他类型机组,因此查找漏点时容易忽视。传统机组进汽阀采用平板型环状密封圈,依靠螺栓压紧密封圈获得密封性能。平板密封圈长期处于高温高压下,蠕变的积累导致松弛,密封性能随之下降。U型密封作为一种新型密封代替过去的平板密封,此密封在工作机组负荷越高,进入其“U”型腔室的压力越高,越能压紧密封面,所以具有更好的高温密封性能。机组在正常运行状态下,U型密封是没有蒸汽泄漏到排汽管道中,但由于排汽管道与凝汽器连接,所以当连接法兰位置的石墨垫片损坏时,空气从该处进入到凝汽器。针对此漏点的处理办法是:在停机时更换U型密封漏气法兰与排汽管连接处的法兰垫片。

图3 U型密封垫在汽门中安装位置

5 效果及建议

5.1 检漏并处理后的真空严密性试验情况

该厂通过本次查找泄漏并对漏点处理后,在随后进行的真空严密性试验中,低压侧凝汽器真空泄漏速度为90Pa/min、高压侧为60Pa/min,相比处理前的真空严密性试验数据(低压侧350Pa/min、高压侧260Pa/min)有了明显的改善。

5.2 总结及建议

影响凝汽器真空的设备数量较多、种类各异,不同类型的机组,出现的漏点位置也不同,电厂应根据机组的特点,制定凝汽器真空检漏的范围,尽量做到不漏项。同时,应选择合适的检漏方法,提高检漏的准确性和效率。针对检出的漏点,对其进行分析,选择在线处理或停机处理的方式,对最终的处理措施应对泄漏点进行本质分析,从源头上处理好泄漏点。