张家峁煤矿短壁工作面水力压裂技术应用研究

于 水 张 健 王 悦 苗彦平 李 军

(1.西安科技大学能源学院,陕西省西安市,710054; 2.陕西煤业化工技术研究院有限责任公司,陕西省西安市,710065; 3.陕西彬长孟村矿业有限公司,陕西省咸阳市,714300; 4.陕煤集团神木张家峁矿业有限公司,陕西省榆林市,719313)

陕西神木张家峁煤矿地处陕北神府矿区,矿井存在大量不规则边角煤块段,尤其是5-2煤层厚度大,储量约3.33 Mt。但这些块段分布不规则,无法布置正规的综合机械化开采工作面。目前采用传统旺格维利开采工艺对该部分资源回收,却面临采空区坚硬顶板难以垮落,容易形成大面积冒落隐患的问题。

水力压裂作为经济有效的坚硬难垮顶板控制技术已在国内外推广应用,可弥补上述技术的不足,实践证明是成功有效的,已在生产实践中显示出良好的技术经济和社会效益。实践结果表明,水力压裂可有效弱化坚硬顶板、破坏其完整性,削弱顶板的强度和整体性,使采空区顶板能够分层分次垮落,缩短初次来压和周期来压步距,达到减小或消除坚硬顶板对工作面回采危害的目的。

基于以上背景,拟对张家峁煤矿八采区旺采工作面实施水力压裂强制放顶,以期安全高效地对矿井不规则块段资源进行回收,提升工作面顶板管理水平。

1 短壁工作面概况

1.1 煤层赋存情况

短壁工作面位于一盘区5-2煤层北翼,煤层赋存较稳定,整体较平缓,倾角1°~2°,厚度5.2~6 m,平均厚度5.8 m,煤层底板高程1068~1079 m,地面标高为1129.7~1236.8 m,盖山厚度为57.4~156.5 m,回采面积约488986 m2,地质储量360万t,可采储量250万t。工作面自2015年3月开始回采,截至2017年2月,已完成对一采区至六采区和九采区的回采,累计完成回采产量162万t,剩余七采区和八采区回采面积19万m2,地质储量147万t,可采储量80万t。

1.2 煤层顶板情况

工作面直接顶板为粉砂岩,厚8.16 m,深灰色,厚层状,块状及缓波状层理,夹细粒砂岩薄层,含白云母碎片。老顶为互层状的细粒砂岩、中粒砂岩及粉砂岩,厚26.78 m,块状层理,含炭屑及白云母碎片,分选性中等。顶板岩石抗压强度平均为29.88 MPa,属不稳定型-较稳定型(I~II)。钻孔综合柱状如图1所示。

图1 钻孔综合柱状图

2 短壁工作面水力压裂钻孔布置

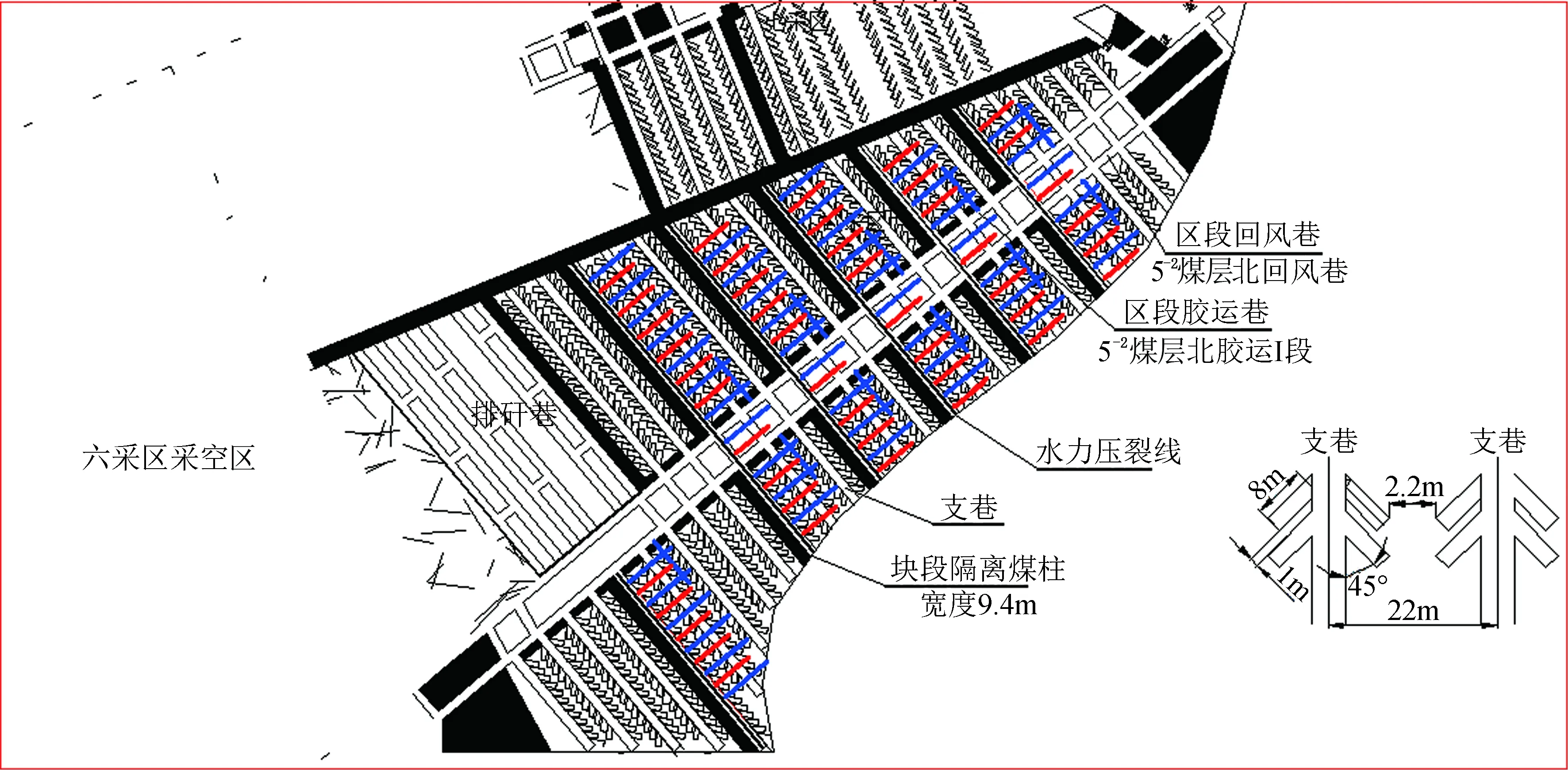

在短壁工作面八采区布置水力压裂强制放顶钻孔共104个,其中布置45个压裂钻孔A、59个压裂钻孔B,钻孔间距10 m,交替布置,钻孔布置如图2所示。钻孔和压裂平行作业,在每一个块段回采前于最后一个支巷实施水力压裂。

钻孔进尺总计4396 m,其中,45个A孔共进尺1800 m,59个B孔共进尺2596 m;钻孔采用ø52 mm钻头,ø46 mm钻杆钻进;A孔长度40 m,倾角为45°,见图3(a); B孔长度44 m,倾角为35°,见图3(b)。

3 施工机具与工艺

3.1 施工机具

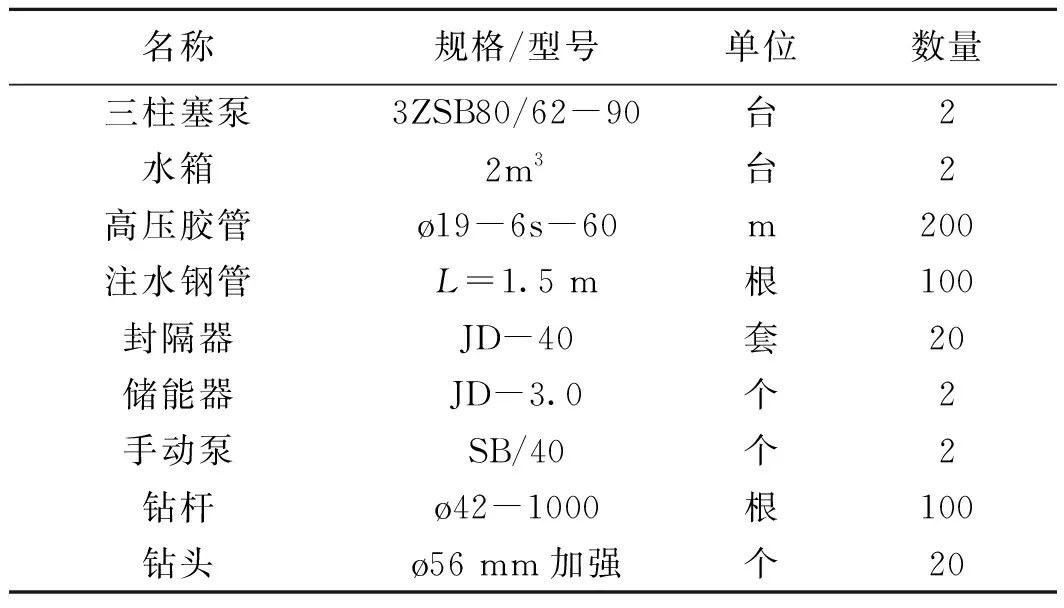

水力压裂技术主要包括压裂钻孔钻进、钻孔开槽、封孔及高压水压裂四部分内容,与之相应的主要施工机具规格及数量如表1所示。

图2 钻孔布置图

图3 压裂钻孔示意图

3.2 施工工艺

利用地质钻机进行钻孔作业。待钻孔完成后,钻孔队伍进行下一个钻孔作业,在完成的钻孔中安装封孔器,利用手动泵和储能器封孔,最后连接高压泵实施压裂。钻孔作业和压裂作业平行作业,作业间距应不小于40 m。

水力压裂使用3ZSB80/62-90型高压水泵,具体参数详见表2。

水泵电机功率为90 kW,给高压水泵接电;水泵进水口接静压水,出水口接高压胶管,高压胶管的另一端连接注水钢管,其中:高压胶管与水泵出水口的连接为A型扣压连接方式,与注水钢管的连接为快速连接方式,连接处“O”圈密封;检查各个连接处,连接无误后给高压水泵先通水再通电,调整正反转,观测水泵是否正常运作。

安装、连接、调试工作结束后,连接注水钢管将封孔器推送至预定位置(预裂缝处);手动泵加压封孔器,观察钻孔并监测压力表,检验封孔器能否保压,若钻孔中有水流出或压力下降明显,说明封孔失效,检查封孔器各个连接处及封孔器本身,找出并解决问题,确保封孔器正常工作;距离压裂孔50 m处拉警戒,试验期间除作业人员外禁止人员通行,操作人员以及作业设备距离压裂孔的距离应在20 m以上,且位于支护条件良好的地方;给高压水泵先通水再通电,然后慢慢加压,同时记录水泵压力表以及手动泵压力表数据,继续加压直至预裂缝开裂,这时压力会突然下降,保压注水使裂纹继续扩展,同时也会软化顶板。观察到4个监测孔几乎同时冒出大量的水,停止加压,压裂结束。高压水泵先断电再停水,封孔器泄压,然后退出钻孔。

表1 主要施工机具

表2 3ZSB80/62-90型高压注水系统参数

4 水力压裂效果分析

4.1 水力压裂效果监测

压裂过程中,可以通过观测压裂孔周围已施工钻孔出水情况,大致确定压裂的范围。

在本次水力压裂施工过程中,有90%以上压裂钻孔的相邻钻孔有水流出,说明压裂水能够扩展至邻近钻孔,水力裂缝的扩展半径可达10~20 m,保证裂缝有效贯通。

4.2 现场开采情况

截至目前,张家峁煤矿5-2煤层八采区已在大部分区段应用水力压裂弱化顶板的技术进行了施工,相应区段内资源已被采出,且顶板未出现大面积垮塌。由于采取了堆矸及密闭的方式,已经将此采完区段封死,无法对其监测,但根据分析,认为该工况条件下,顶板不会发生因为煤柱失稳而产生的大面积垮塌来压事故;在顶板长期的蠕变作用、前期水力压裂注水弱化及采动影响的综合作用下,区段内顶板将会发生弯曲破坏,而不是整体的大面积垮塌破坏。

根据前述分析,水力压裂分界线同时将采空区顶板和开采区域顶板予以分割,避免了采空区顶板弯曲破坏变形影响开采区域顶板,保证了开采区域顶板的安全稳定性,确保了现场作业区域的正常安全生产。

5 结论

通过对张家峁煤矿5-2煤层短壁工作面实施水力压裂强制放顶可知,水力压裂作为一种技术手段对于弱化煤层坚硬顶板并破坏其完整性、防止采空区顶板大面积垮塌具有良好的现场应用效果。水力裂缝的扩展半径可达10~20 m,能够促进裂缝的有效贯通,将采空区顶板和开采区域顶板予以分割,保障了工作面正常作业安全,为同类条件下顶板的治理提供了参考。