高磷高铁锰矿为原料制备电解金属锰

闫冠杰,王 龙,袁明亮,宋 聪,戴世灿

(1. 中信大锰矿业有限责任公司,广西 南宁 530029; 2. 中南大学,湖南 长沙 410083)

锰作为一种十分重要的战略资源,其产品应用范围非常广泛,如钢铁、电子、轻工、化工、农业和国防领域等等都有锰的参与[1-4]。目前,介于原料之间的差异性,锰电解液的制备工艺主要可分为两种:

其一是以菱锰矿为原料,直接加强酸浸出制备电解液[5],其反应原理如下:

MnCO3+H2SO4→MnSO4+CO2↑+H2O

(1)

另一种是以二氧化锰为原料,碳为还原剂,通过硫酸浸出制备电解液[6]。该过程二氧化锰中的锰是四价,不溶于水,通过碳粉高温煅烧将四价锰离子还原成二价,生成水溶性锰,再进一步酸浸得到电解液,其反应原理如下:

2MnO2+C→2MnO+CO2↑

(2)

MnO+H2SO4→MnSO4+H2O

(3)

上述两种方法都会用掉大量硫酸,势必造成严重的环境污染。此外,随着对锰矿石的不断开采,高品位锰矿资源日益枯竭[7],而低品位氧化锰矿由于杂质含量高,导致其具有极其复杂的物理化学性质,采用重选、磁选、浮选等传统方法提高锰矿品位或提炼金属锰已变得十分困难[8]。高铁高磷锰矿是一种较为典型的复杂难处理矿,由于其矿石含磷高,采用传统的火法冶炼工艺并不能生产出锰系合金产品[9],另外,锰矿中比例较高的铁氧化物也会对锰的深加工产品造成较大影响[10]。因此,高铁锰矿也是众多采用湿法冶金工艺生产锰系列产品的企业所尽力规避的一种矿物原料。

迄今为止,高铁高磷型复杂锰矿在国内外储量依旧很大,然而受火法和湿法冶炼技术瓶颈的限制,无法得到开采与应用[11]。因此,研发一种针对此类复杂锰矿的高效湿法冶金新技术,实现高铁高磷锰矿的有效利用,已成为锰矿企业和研究领域的当务之急。

针对高铁高磷锰矿的物化特性,本试验摒弃了传统锰矿湿法冶金工艺中的氧化锰矿还原焙烧—强酸浸出—电解生产金属锰,转而采用氧化锰矿硫化焙烧—水浸出湿法冶金新工艺对高铁高磷复杂锰矿进行处理,用以生产电解金属锰。与传统方法不同之处在于,该方法采用水代替酸来浸出水溶性Mn2+,并且可减少非水溶性杂质进入电解液,不仅环境友好,易于加工,而且可提高劣质矿石的利用率。

1 实验部分

1.1 试验原料

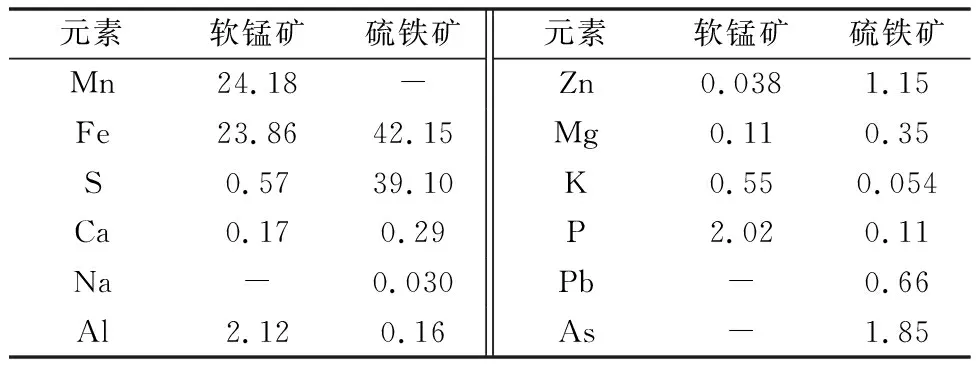

氧化锰矿和硫铁矿主要化学成分见表1。

本实验中作为原料使用的氧化锰矿取自加蓬共和国,经XRD检测分析,其主要物相组成为四方MnO2(见图1);硫铁矿取自广西中信大锰有限责任公司,经XRD检测分析,其主要物相组成为立方FeS2(见图2);除杂剂SDD,65%硫化钡,KMnO4和添加剂SeO2均为工业级。

表1 氧化锰矿和硫铁矿主要化学成分(质量分数)/%

图1 软锰矿XRD图谱

图2 硫铁矿XRD图谱

1.2 实验仪器

1.2.1 还原焙烧装置

还原焙烧装置为自制,马弗炉为该装置的热源,无需进行气氛保护,直接置于空气中加热。图3为该装置示意图,柱形反应器直径约7 cm左右、高约5 cm左右,反应器底端开孔,整个装置最低端带四脚,其目的是可使空气自由通过反应器,有利于反应均匀稳定。反应前要在容器底部均匀铺设小瓷珠以防焙烧过程物料通过小孔漏到地面。

1 马弗炉; 2 焙烧容器; 3 程控器

1.2.2 电解装置

恒流电解金属锰试验装置如图4所示,该装置也为实验室自制。电解槽为有机玻璃制成,由纤维织物制成的半透膜将电解槽分成3个区,从左向右依次为阳极区、阴极区和阳极区,其中两个阳极区对称分布,且底部联通。装置整体长约16 cm、宽约10 cm、高约14 cm。阴阳极板全部来自广西中信大锰集团公司下属的某一电解金属锰厂,其中阴极板由不锈钢(10 cm×8 cm)制成,阳极板由Pb-Sn-Ag-Sb四元合金(9 cm×8 cm)制成,形状类似栅栏,其中阴阳极板的有效面积比设定为1∶0.55~1∶0.6之间,这样设计是为了提高阴极板电流密度进而有效降低阳极析氧过电位,减少阳极泥的产生。为了保持电解过程的稳定性,电解开始时,需将电解槽置于恒温水浴锅中保温,电解液的补充和废液的流出均由恒流泵完成。

1 电源;2 恒温水浴锅;3 电解槽;4 阳极;5 隔膜;6 阴极;7 电解液进液;8 恒流泵;9 阳极废液

图4电解实验装备

1.3 实验方法

软锰矿硫酸化焙烧过程主要反应如下:

4FeS2+11O2=2Fe2O3+8SO2,

(4)

MnO2+SO2=MnSO4,

(5)

8MnO2+4FeS2+11O2=8MnSO4+2Fe2O3.

(6)

试验过程如下:

将锰矿粉和黄铁矿粉按照一定的比例均匀混合,然后置于反应釜中,并用马弗炉加热,升温速率设定为14℃/min。焙烧结束后,将熟料和水按固液比为1∶5进行混合,并连续搅拌8 h。由于Mn2+在pH大于6后就会发生水解,因此我们用稀硫酸调节体系pH使其保持在5.5左右。最后过滤得到的滤液即为初级硫酸锰溶液,也即浸出液。

浸出液中杂质含量较多,如Cu、Pb、Ni、Co、Fe、As、C、S、P、F等,因此我们需要将溶液中的杂质除去以保证最终得到的电解金属锰纯度较高。本实验采用硫化剂作为重金属除杂剂;双氧水为氧化剂,加入适量双氧水将Fe2+转化为Fe3+,并通过高纯锰粉调pH使Fe3+水解,以达到除铁的目的;KMnO4为除As剂。

将杂质去除到合理范围后,即可获得可用于电解的硫酸锰溶液,电解过程温度保持为40℃,并加入适量的SeO2作为抗杂质干扰剂,最后电解得到金属锰产品。

2 试验结果与讨论

2.1 焙烧过程

焙烧试验中,熟料和浸出矿渣的XRD图谱如图5所示。

图5 焙烧熟料和浸矿渣的XRD图谱

由图5可知,熟料XRD图谱中有明显的MnSO4·H2O和Fe2O3的衍射峰[12],这是因为高温焙烧过程中,硫铁矿中的硫源将锰还原成了水溶性的MnSO4,而锰矿原料中的铁元素在过量氧气氛围中生成了Fe2O3。通过将熟料浸矿后,其矿渣XRD图谱中能观察到明显的Fe2O3衍射峰,而MnSO4·H2O衍射峰基本消失,说明生成的水溶性MnSO4·H2O在水浸过程中已基本溶于水。

2.2 电解液制备过程

Mn浸出率的高低直接影响了电解液的品质,因此电解液制备过程主要考察了焙烧时间、焙烧温度、物料配比、物料粒径对Mn浸出率的影响。

2.2.1 物料配比对Mn浸出率的影响

设定焙烧温度为560℃,焙烧时间为210 min,主要研究两种矿物的摩尔比对Mn浸出率的影响,试验结果如图6所示。当S/Mn<2.5时,S的增加对Mn浸出率的提升非常明显;但当S/Mn>2.5时,浸出率增加开始变缓;当S/Mn>3后,Mn的浸出率已经达到80.6%,且继续提高硫化矿的比例,浸出率已几乎不再增加。此外硫铁矿中也含有大量不利杂质,如果引入过多,则会直接影响后续的除杂工艺,因此最终确定最佳S/Mn摩尔比为3,这时Mn的浸出率也较高,同时也不会引入过多杂质而增加后期除杂成本。

图6 Mn浸出率与n(Mn)/n(S)的关系曲线

2.2.2 焙烧温度对Mn浸出率的影响

设定焙烧时间为270 min,S/Mn摩尔比为3,主要研究焙烧温度对Mn浸出率的影响,试验结果如图7所示。Mn的浸出率随焙烧温度的增加而迅速增大,560℃后开始缓慢增加,在640℃左右时达到最大值85.6%,再随温度的增加,浸出率开始略微降低。这存在两种可能,其一是温度过高,使生成的还原剂SO2扩散加剧,来不及与锰矿粉反应就已溢出反应体系;其二可能由于温度过高,生成的MnSO4固体被分解,使浸出率下降。此外Fe2(SO4)3也是可溶性盐类,如果引入过多会增加后续除杂压力,因此为了避免该盐过多的进入浸矿液,需使焙烧温度大于600℃,这样就可使其分解为非水溶性盐类,最终确定的最佳焙烧温度为640℃。

图7 Mn浸出率与焙烧温度的关系曲线

2.2.3 焙烧时间对Mn浸出率的影响

设定焙烧温度为560℃,S/Mn摩尔比为3,主要研究焙烧时间对Mn浸出率的影响,试验结果如图8所示。焙烧时间越久,Mn的浸出率越高。210 min前,硫铁矿中的硫会与空气中的O2反应生成SO2,而SO2在高温下具有很强的还原性,可将不溶性的锰盐还原为可溶性的MnSO4,此阶段Mn浸出率增加明显。但随反应的进行,硫铁矿中的硫基本全部反应,当270 min以后,可明显看出Mn的浸出率基本不再变化,因此再增加反应时间已没有必要,最后得到最佳焙烧时间为270 min。

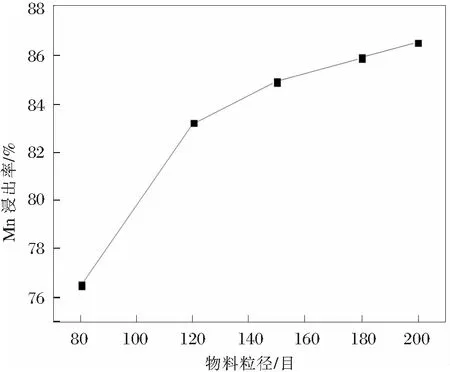

2.2.4 物料粒径对Mn浸出率的影响

设定S/Mn摩尔比为3,焙烧时间为270 min,焙烧温度为640℃,主要探究矿物粒径对Mn的浸出率是否有影响,结果如图9所示。图中可知,矿物粒径对锰浸出率的影响不是特别明显,当粒径为0.198 mm(80目)左右时,Mn的浸出率为76.4%,这已经是一个相对较高的值。当粒径接近0.074 mm(200目)时,Mn的浸出率已经达到本工艺的极值为86.7%。就工艺理论而言,粒径越小,反应速率越快,可降低能耗,但要得到更小粒径的矿粉,则需要延长磨矿时间,提升磨矿工艺技术,这势必会增加生产成本。综合考量,最终确定的最佳粒径尺寸为200目左右即可达到本试验焙烧要求。

图8 Mn浸出率与焙烧时间的关系曲线

图9 Mn浸出率与物料粒径的关系曲线

2.3 电解过程

在最佳条件下,用水浸法制备2 L浸出液,通过除杂处理后得到合格的电解液[13],该阶段实验主要用于考察SeO2用量对电解过程的影响。

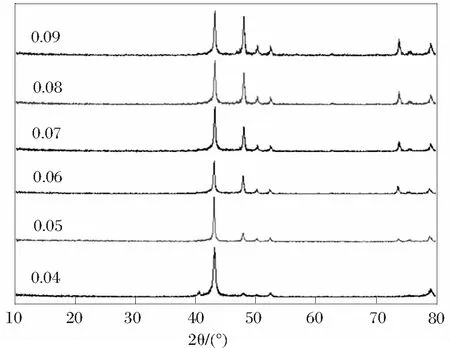

实验表明,电解液中添加剂SeO2的浓度不仅会严重影响到电解锰的着板与品质,同时也影响着锰在阴极板上的结晶过程。为明确添加剂SeO2对锰的结晶过程所产生的具体影响,对产品做XRD分析对比,如图10所示。

图10 不同SeO2用量时电解金属锰XRD图谱

由图10可知,无论溶液中SeO2浓度为多少,所对应的样品衍射峰的2θ角度并没有明显波动,由此可知,SeO2浓度对最终沉积的电解金属锰的结晶形态并没有影响,其产物都是以稳定的α-Mn晶型存在。然而值得注意的是,衍射峰的每个峰的相对强度并不一致,这可能与结晶颗粒大小和择优取向有关[14]。

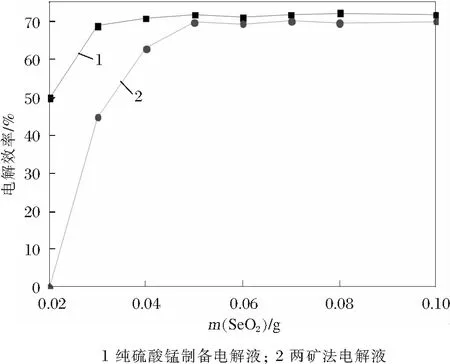

SeO2用量对电解效率的影响如图11所示,由图可知SeO2的用量对产品中Se含量的变化有着直接的影响,且呈正相关,即随着添加剂SeO2的加入量的提高,产品中的杂质Se也相应增加。值得注意的是,添加剂虽能提高电解效率,但当其用量超过一定极值后,其提升作用已相当有限,此时若再增加SeO2只会给产品中引入新的杂质。通过实验探究表明,本工艺中SeO2用量控制在0.05~0.07 g/L为佳。

图11 SeO2用量对电解效率的影响

在图12中,我们观察了当SeO2剂量最佳时样品的微观形貌。通过SEM图片发现,金属锰是由类球形的小晶粒堆积而成,且结晶良好,晶粒饱满,结构紧凑。放大后的图片发现,每个球形颗粒表面都存在颗粒生长的痕迹,即晶粒的长大并不是同步的,而是此消彼长,最后形成褶皱的平面,这也从侧面印证了电解金属锰的过程就是一个晶粒生长的过程。

图12 SeO2用量最佳时电解锰结晶形态

3 结 论

使用传统工艺无法有效利用的高杂质低品位氧化锰矿作为原料,采用硫铁矿—氧化锰矿混合焙烧法结合水浸出法制备锰电解液,最后用电解法生产出了金属锰。这种有别于传统酸浸法的水浸矿法,不仅环境友好,而且可大大节约成本。我们从研究中得出以下结论:

1)Mn浸出的最佳工艺条件为:控制煅烧温度为640℃;物料粒径200目;焙烧时间270 min;S/Mn摩尔比为3,该条件下Mn的综合浸出率可达85.6%。

2)采用BaS、SDD作为重金属除杂剂;双氧水为氧化剂;KMnO4为除As剂,经过多步除杂后制备的电解液可完全满足电解要求。

3)在电解工艺中,控制SeO2用量为0.05 g/L,电解锰产品较为优良,且纯度较高。