流量平衡阀试验平台设计与实现

王连进,赵一凡,仪垂杰,路全忠,夏浚铭

(1.青岛大学 机电工程学院,青岛 266071;2.华能青岛热电有限公司,青岛 266400)

0 引言

流量平衡阀是调节水力平衡的重要元件,广泛应用于城市供水系统管网中尤其是供热管网中,对于调节供热管网中水力平衡起着至关重要的作用[1]。流量平衡阀的设计和制造加工精度直接影响供水管网的水力平衡的性能,为了保证流量平衡阀的高质量、高精度、在实际工作中的安全性和高稳定性,在设计出厂时必须经过严格的检测。因此,设计开发了一种基于组态的流量平衡阀的试验平台。本文设计的流量平衡阀检测平台具有检测精度高、占地面积小、温度范围大、长期稳定性好以及可以适用于不同口径的平衡阀等特点,对于提高流量平衡阀的试验检测水平和设计制造水平有着十分重要的意义。

1 试验平台的硬件方案设计

1.1 试验管道的结构设计

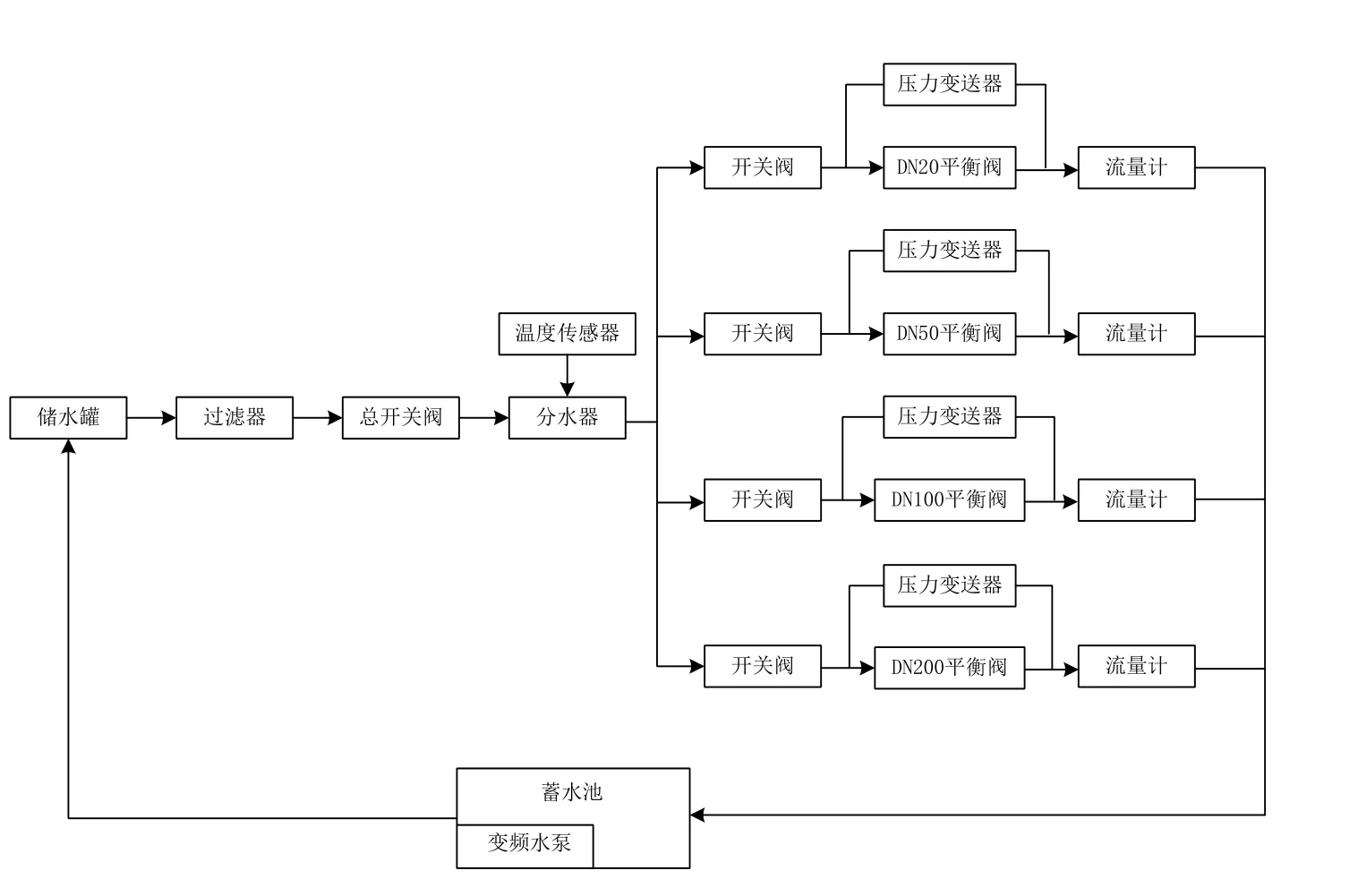

试验平台的硬件各部本试验平台硬件结构主要包括:试验管道、变频水泵和变频器、各种类型的传感器等部件组成,整体布局如图1所示。

1.2 水泵和变频器的选型

为了保证本试验台能够连续调节流量平衡阀前后压差和管道内的流量,选用GWS-BS64-117型三相交流变频潜水泵,水泵电机功率为37KW,最大扬程157m,流量为30m3/h。该种类型水泵可实现高精度恒压供水,同时还具有高可靠性、高稳定性、缺水保护、低功耗、低噪音、价格相对低廉等特点,较好的满足流量平衡阀的测试条件[2]。

在满足变频水泵的使用要求和研发经济性情况下,选用ABB公司型号为ACS510-01-157A-4,电机的额定功率为75KW、额定输出电流为157A的变频器。这款变频器还具有噪音小、安装简单、随着负载的降低时自动减低电机的磁同等特点,极大地降低了成本,同时内置RS485接口使用Modbus协议便于和控制器相连接。

图1 试验平台硬件整体布局图

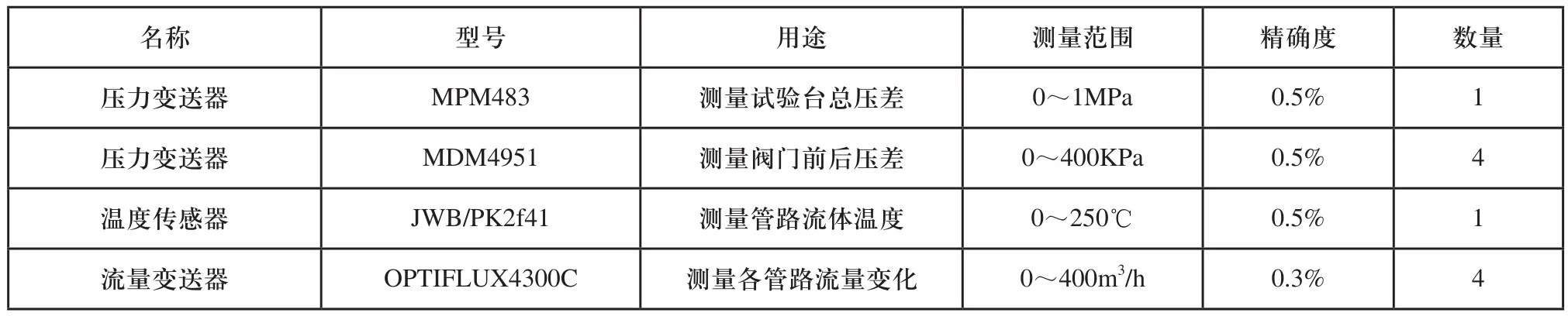

表1 传感器选型表

1.3 传感器选型和布置

传感器选型的一般原则如下:

工艺过程的条件:工艺过程的温度、压力、流量、粘度、腐蚀性、毒性等因素是决定仪表选型的主要条件,它关系到仪表选用的合理性、仪表的使用寿命及车间的防火、防爆、保安等问题。操作上的重要性:各检测点的参数在操作上的重要性是仪表的指示、记录、积算、报警、控制等功能的选定依据。经济性和统一性:仪表的选型也决定于投资的规模,应在满足工艺和自控的要求前提下,进行必要的经济核算,取得适宜的性价比。为便于仪表的维修和管理,在选型的时候也要注意到仪表的统一性。仪表的使用:选用的仪表应是较为成熟的产品,经现场使用证明性能可靠的[3]。

根据以上传感器选型的一般原则,结合实际试验条件,传感器选型如表1所示。

根据阀门的安装位置、数据采集点位置和实验室条件,流量传感器布置在阀门的出口位置,压差传感器布置在阀门进出口两端,将温度传感器布置在集水器上。该流量平衡阀试验平台的管道实际布局如图2所示。

图2 实验室管理实际布局图

2 试验平台的软件设计方案

设计的流量平衡阀试验平台控制器采用SNAP PAC系列(美国Opto22公司开发)。该系列的系统是一款基于工业以太网和PC的集散分布式I/O控制系统,主要应用于石油化工、新能源电力、水处理、交通管控、生产制造、试验检测等领域。在实际工业生产中,可以根据检测监控现场不同的数据采集需要,形成从一个点到几十万个点的可多可少的检测监控系统。

PAC Project 9.6组态开发软件是美国Opto22公司提供的一整套大型综合性的工业过程控制应用软件,主要由PAC Control、PAC Manger、PAC Display等几部分组成。这几部分通过共同的COM接口连接,共享实时数据。

2.1 控制策略的设计

2.1.1 数据采集模块

根据所设计的流量平衡阀试验平台管路数量的实际需要和数据采集的点数,系统选用了Opto22 SANPPAC-R2的控制器、Opto22 SNAP-PAC-RCK16的底板、4个Opto22 SNAP模拟量输入I/O、2个模拟量输出I/O、1个数字量输入I/O、1个数字量输出I/O,可完成对20个测点的数据采集。Opto22公司提供的软件开发环境PAC Project9.6具备了完整的组态开发能力,具备强大的I/O和网络通信分析处理能力,可以实现和具有相同通信协议的设备进行实时通信。

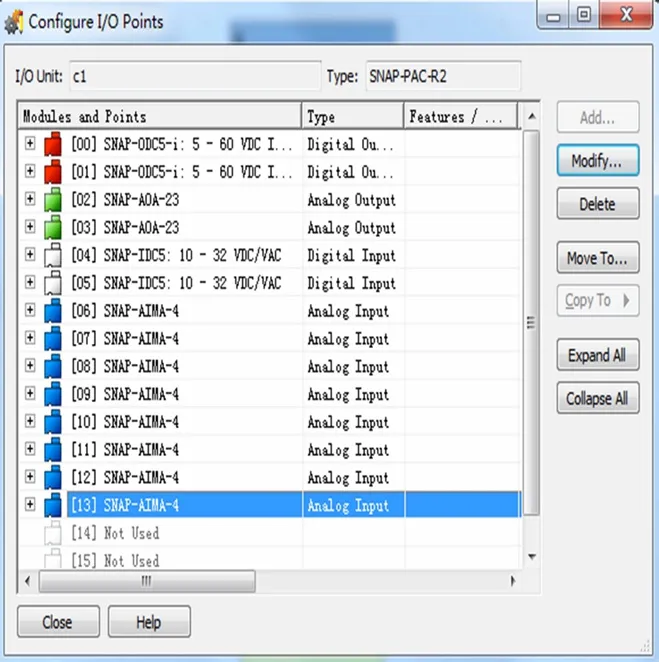

2.1.2 I/O模块的配置

I/O控制策略主要是完成数据的采集和过程的控制的组态软件单元。I/O控制策略的配置主要是依靠PAC Project9.6开发平台的PAC Control软件来编写程序。

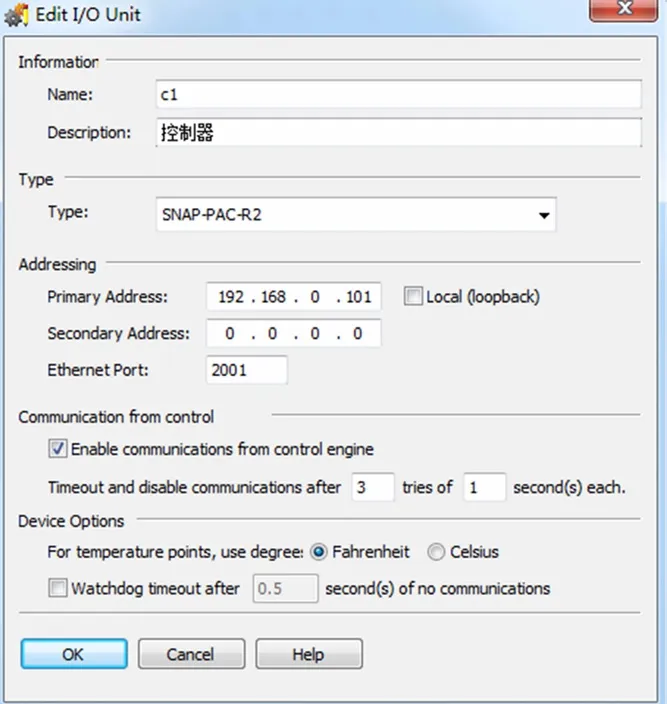

建立I/O策略,就是要配置控制引擎、I/O单元和I/O点。策略核心的部分为控制引擎,可以管理现场的所有控制器,指挥各个控制器完成自己相应的工作[4]。本试验平台系统需要的测点较少,因此只应用了一个控制器c1(IP地址为192.168.1.101)。这样上位操作机就可以访问该控制器的注册表获取其数据信息。配置I/O单元,需要配置I/O单元的处理器和I/O模块。每一控制策略可以包含多个I/O单元。如图3、图4所示。

2.1.3 流程图编程和下载运行

图3 I/O单元控制器配置界面

图4 I/O模块配置界面

PAC Control为编程人员提供的是一种流程图式的编程方式,这种编程方式十分形象展示了程序的运行过程,通过一个个流程框图来完成程序的编写,复杂的程序可以用Opto Script脚本控制语言来编写。这种编程方式给出了四类程序块:动作块、条件块、继续块和脚本语言块。通过连线将各个块进行连接,完成其流程图的顺序、循环和选择的结构。编写好的程序将以Chart的形式保存下来,有相应的处理器自动调用。

当策略编写调试完成后,通过PAC Control下载到控制器中,保存在控制器的闪存(Flash Memory)中,当控制器上电和与上位机连接时,可完成系统的自动运行。

2.2 检测平台软件的结构和实现

2.2.1 组态软件的结构

本流量平衡阀试验平台的软件核心是系统软件构架,主要是由现场监控系统和数据管理系统构成。现场监控系统的作用是采集及汇总现场数据,实时显示控制界面和数据趋势,及发生危险情况的报警;数据管理系统的主要作用是分析管理采集到的数据,报表输出数据,和相关历史数据的查询。两系统有机的结合在一起,才能实现整个试验平台的功能[5,6]。

2.2.2 人机交互界面(HMI)的实现

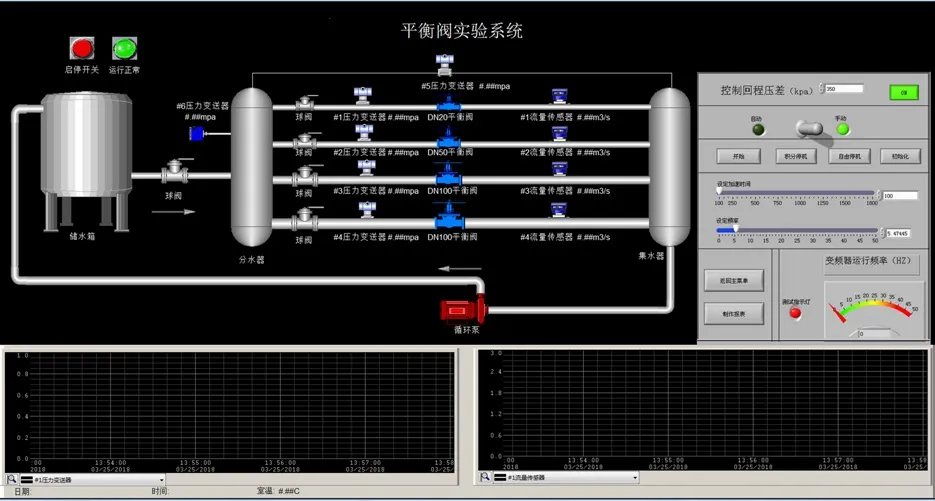

本试验平台应用的PAC Display是PAC Project 9.6组态软件开发平台提供的人机交互界面设计应用软件。本试验平台的人机交互界面为操作人员展示各个管路的实时动态,各数据的实时和历史数据曲线,具有完备的声光报警系统,简单易操作,适用于各类型的用户。人机交互界面如图5所示。

图5 试验平台人机交互界面

3 实验运用

应用本流量平衡阀测试平台对一种口径为DN50的自力式流量平衡阀进行动态性能的测试,测试条件为温度室温25℃,选择回程压差为100kPa,变频器频率25Hz,加速时间1800秒。该阀门流量特性曲线的如图6所示。

图6 流量平衡阀流量-压差特性曲线

通过特性曲线的分析,回程曲线与进程曲线基本重合,可以得出在该阀门的工作区间内,误差在1%以内达到了设计要求[7]。

4 结论

本试验台采用先进的DCS技术、虚拟仪器技术和变频控制技术,实现了全范围的连续测量和测试过程全参数实时监控,不但加快了测量的进程,提高了测量的准确性,而且便于调试,降低了实验成本,同时具有自动化和信息化程度高的特点,是流体平衡阀技术研究开发和制造生产的有力工具。该试验台的主要功能有阀门流量特性曲线的连续测试、流体设备及管网流量-阻力特征测试、变频恒流量控制系统测试和流体管网特征测试。通过实际应用,该流量平衡阀试验平台能够获得较好的试验检测效果,在实际流量平衡阀设计和生产中具有一定的应用价值。