烟草浇水机异常故障自动诊断系统设计

(河南中烟工业有限责任公司南阳卷烟厂,南阳 473007)

0 引言

计算机以及互联网技术的飞速发展,使得故障诊断技术广泛应用于各个领域[1,2]。故障诊断是通过已知的检测参数、异常现象并结合先验知识,找到故障发生的部位以及原因。烟草浇水机是烟厂的重要设备,但是其结构较复杂,各个子系统之间的联系较为密切,当子系统发生故障,就会导致整个系统瘫痪[3,4]。如何能够快速准确地进行异常故障诊断,是当前研究的热点内容。

目前,已有部分较好的研究,例如文献[5]设计了一种基于协同技术的故障诊断系统,利用智能控制平台、人工智能以及协同技术等,实现对收割机故障的在线监测以及诊断,该系统能够进行实时系统故障监测,但是故障诊断时间过长。文献[6]设计了一种基于特征参数的故障检测系统,利用原位检测以及离线检测的软件系统,对硬件采用模块设计思想。该系统具有较好的通用性,但是无法准确检测故障。

针对上述系统存在的问题,设计了一种新的故障诊断系统——烟草浇水机异常故障自动诊断系统。

1 烟草浇水机异常故障自动诊断系统设计

1.1 烟草浇水机异常故障自动诊断系统硬件设计

对异常故障自动诊断系统进行设计,其中包含数据采集子系统的设计以及数据处理部分,具体过程如下:

异常故障诊断技术是当前研究的重点内容,国内外相关工作人员研究异常故障自动诊断系统也已经有许多年的历史了,并且在异常故障自动诊断系统方面已经取得了巨大的进步。

异常故障自动诊断系统主要分为在线故障诊断以及离线故障诊断。当前研究的是在线故障诊断[7,8]。在所有的大型设备中,只要设备出现位移以及旋转,就会存在震动现象,如果这些震动超过一定的范围,则会影响设备的使用寿命。

下面给出设备数据采集以及分析的基础[9]:频率、幅值、相位。它们三者在设备不同的部位,所以导致表现出来其振动的频率以及幅值、相位是不同的,并且存在以下特点:

1)不同设备的振动是不同的,主要有:周期振动、准周期振动、或是多种组合振动等。

2)当设备在运行的过程中,大部分的振动信号会被淹没,振动频率会受到故障程度的影响,如果故障加剧,那么设备的振动就会增强[10]。

获取的大部分参数都是通过硬件来辨别的,但是这些参数的分析如果只靠数据采集子系统的硬件来实现,会存在一定的困难,通过数据处理子系统进行数据存储以及分析。由此可见,实现数据存储以及分析是需要高度统一的[11]。

实现异常故障自动诊断的主要流程是:

1)将传感器固定在设备的敏感部位;

2)通过数据采集子系统来完成振动曲线的采集;

3)利用网络将数据实时发送到服务器终端,并将曲线数据进行存储,并提取相关特征进行分析[12];

4)分别辨识振动中存在的不同数值,并根据这些数值判断设备是否发生故障。

不同的机械设备存在不同程度的振动。对振动测量在设备的判断中是非常重要的。但是大多数是设备的故障诊断系统都是由不同类型的传感器组成的。在诊断系统中,温度是一个十分重要分信号值,主要表现在以下方面:

1)设备的某一部位的温度值较高会影响电气系统的运行。

2)设备的某一部位温度值较高会影响设备的机械性能。

当温度和振动或其他因素在综合作用下,会更加容易判断出现故障的部位。

如果要实现设备的在线监测以及故障诊断则需要满足如下要求:

1)通过传感器实时采集完整的振动信号;

2)通过温度传感器采集系统电机的振动信号;

3)将振动信号以及温度信号进行准确采集;

4)通过以太网将数据发送到服务端;

5)所设计系统需要具有数据采集、存储以及显示等功能。

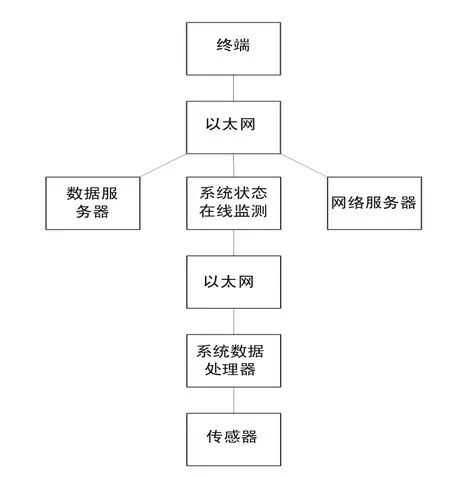

所设计系统的故障诊断平台需要进行总体的设计,该平台的设计主要是为了实现系统的在线监测以及故障检测等功能,具有较强的扩展性以及试验性。所设计系统是由数据采集子系统与数据处理子系统两个部分构成,数据采集子系统主要负责数据的采集以及数据的实时监测,将采集的数据发送到服务端。数据处理子系统主要是通过对采集的数据进行接收、存储以及通过浏览器进行显示等,具体的系统功能需求如图1所示。

图1 系统总体框架图

传统的结构模式主要分别两部分:客户端与服务器端[13]。需要将两者的需求进行单独的处理,并且同时实现它们共同的需求。在当前这种状况下,系统内的服务器仅仅只是一个数据库服务器,但是当前业务逻辑需要停留在客户端,因此需要在客户端安装一个应用程序,在这种状态下,用户数量猛然剧增,系统的维护作用加大,维护费用增加,但是效率低下,安全性以及伸缩性较差。

服务器结构模型是迄今为止最先进的网络数据库模型[14],由不同的4个部分组成,所设计系统的结构主要应用于系统的中心服务器部分,并且大部分较为复杂的业务处理都是通过中心服务器实现,系统中的数据服务器主要负责将采集的数据进行存储。

所设计系统利用服务器结构模式,共分三层。在系统服务器上构建相对应的知识库,通过数据库将已经村存储过的数与必要的设备以及相关的应用程序通过服务器发送至用户远程访问页面,利用浏览器完成对系统的界面访问。用户可以通过事先预定好的浏览器进行访问,服务器根据用户的访问请求,判断用户是否可以访问,并针对用户请求进行处理,并将处理结果反馈给客户。

1.2 故障自动诊断系统软件设计

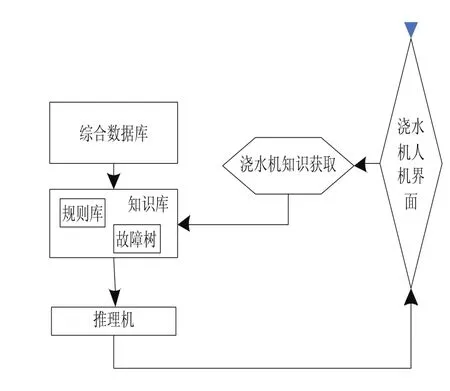

在烟草浇水机异常故障自动诊断中采用故障树诊断方法,对烟草浇水机综合数据库、规则数据库和故障数的设计,来增强烟草浇水机系统的通用性和灵活性,烟草浇水机异常故障诊断系统结构如图2所示。

图2 烟草浇水机异常故障诊断系统结构

所设计的烟草浇水机故障诊断系统参考了专家故障诊断系统的一般性结构,并对其中部分模块进行了主要设计,在烟草浇水机人机界面上设计是在进行人机接口任务时,考虑到简单、智能的操作。烟草浇水机综合数据库将数据和设备指示状态根据不同的来源抽象为征兆事件,用统一的信息结构来表示。综合数据库是烟草浇水机整个系统的基础,他主要是为烟草浇水机的规则库和故障树提供重要信息来源,烟草浇水机的知识库是由规则库和故障树组成的,这种知识的构建形式促使烟草浇水机系统对知识的具有更加灵活的表现力,通过对传统的烟草浇水机故障诊断系统原理进行分析,设计的将传统的规则,扩展为INPUT-OUTPUT的结构规则,在烟草浇水机规则库中的每一条规则都存着这多个INPUT-OUTPUT结构,在每一条规则中不但包含着具体的内容和存在着根据推理结果可控制的信息,INPUT-OUTPUT结构规则,能够有效的增强了烟草浇水机表现内容的能力,在烟草浇水机中故障树的目的是丰富了规则库传统的知识表现形式,并有利于实现对故障系统的分析,推理机是根据规则库推理的结果和故障树推理的结果构成的,烟草浇水机系统在进行故障推理时,首先会进行规则故障推理,规则推理的结果将转入到综合数据库中,故障树利用烟草浇水机综合数据库能够提前知晓故障事实和结论,从而进行故障数诊断的推理,通过对系统中信息记录模块的搜索而完成烟草浇水机故障诊断系统的设计。对比传统的烟草浇水机故障诊断系统[15],文中设计的系统能够增强系统的通用性,提高了诊断的效率。

2 实验结果与分析

为了验证所设计烟草浇水机异常故障自动诊断系统的综合有效性,需要进行一次实验,实验环境为:Pentium(R)Dual-Core CUP2.50GHz,RAM2GB的PC机,操作系统为Windows XP,采用Matlab7.6编程实现。

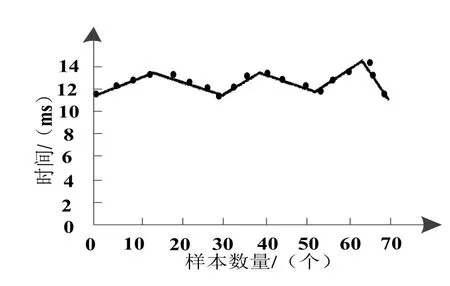

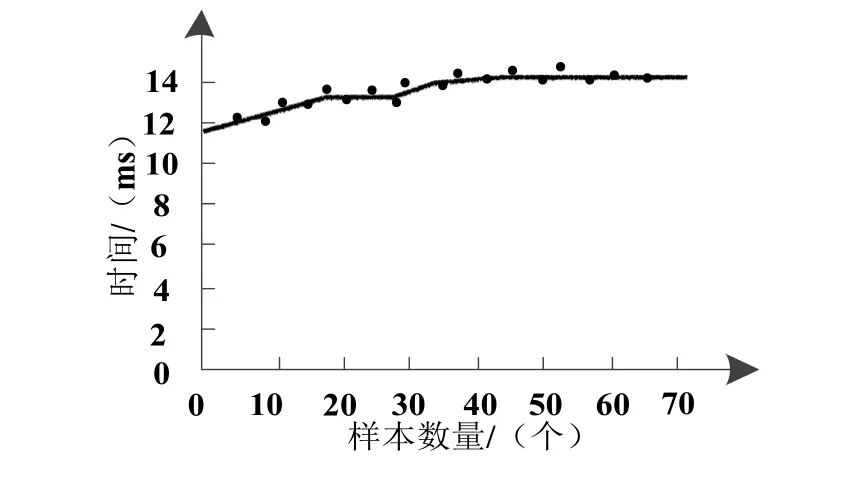

分别将所设计系统与基于协同技术的故障诊断系统以及基于特征参数的故障检测系统进行实验对比,分别对比3个不同系统的故障诊断时间,对比结果如图1、图2、图3所示。

图3 所设计系统故障诊断时间

图4 基于协同技术的故障诊断系统的故障诊断时间

图5 基于特征参数的故障检测系统烦人故障诊断时间

分析上图可知,随着样本数量的不断变化,不同系统的故障诊断时间也在不断发生变化,当样本数量为10个时,所设计系统的时间为1.98ms,基于协同技术的故障诊断系统的故障诊断时间为12.03ms,基于特征参数的故障检测系统的故障诊断时间为12.14ms。所设计系统分别低于其他两种系统10.05ms、10.16ms。当样本数量为40个时,所设计系统的故障诊断时间为2.12ms,基于协同技术的故障诊断系统的故障诊断时间为13.12ms,基于特征参数的故障检测系统的故障诊断时间为13.58ms。所设计系统分别低于其他两种系统11ms、11.46ms。

通过两组数据对比可知,所设计系统的故障诊断时间明显低于其他两种系统。由此可见,所设计系统有效降低了故障诊断时间。

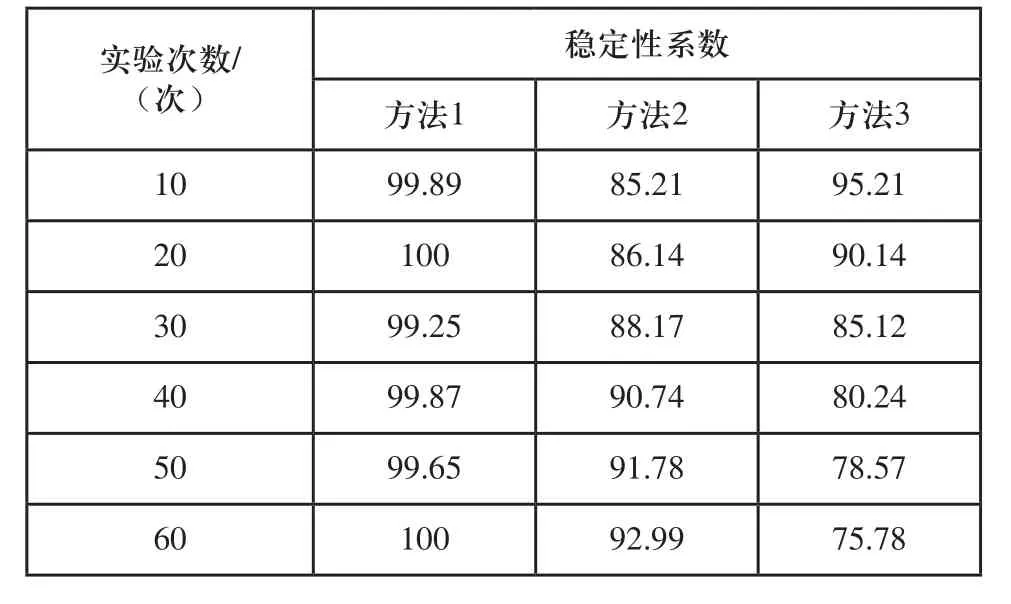

分别将所设计系统与基于协同技术的故障诊断系统以及基于特征参数的故障检测系统进行实验对比,分别对比3个不同系统的稳定性,对比结果表1所示。表1中,方法1代表所设计系统,方法2代表基于协同技术的故障诊断系统,方法3基于特征参数的故障检测系统。

表1 不同系统的稳定性系数对比

分析表1可知,随着实验次数的不断变化,不同系统的稳定性系数也在不断发生变化。当实验次数为10次时,所设计系统的稳定性系数为99.89,基于协同技术的故障诊断系统的稳定性系数为85.21,基于特征参数的故障检测系统的稳定性系数为95.21。当实验次数为60次时,所设计系统的稳定性系数为100,基于协同技术的故障诊断系统的稳定性系数为92.99,基于特征参数的故障检测系统的稳定性系数为75.78。通过上述数据对比可知,所设计系统的稳定性系数最高,基于特征参数的故障检测系统的稳定性系数次之,基于协同技术的故障诊断系统的稳定性系数最差。由此可见,所设计系统有效提高了系统稳定性,保证了系统的平稳运行。

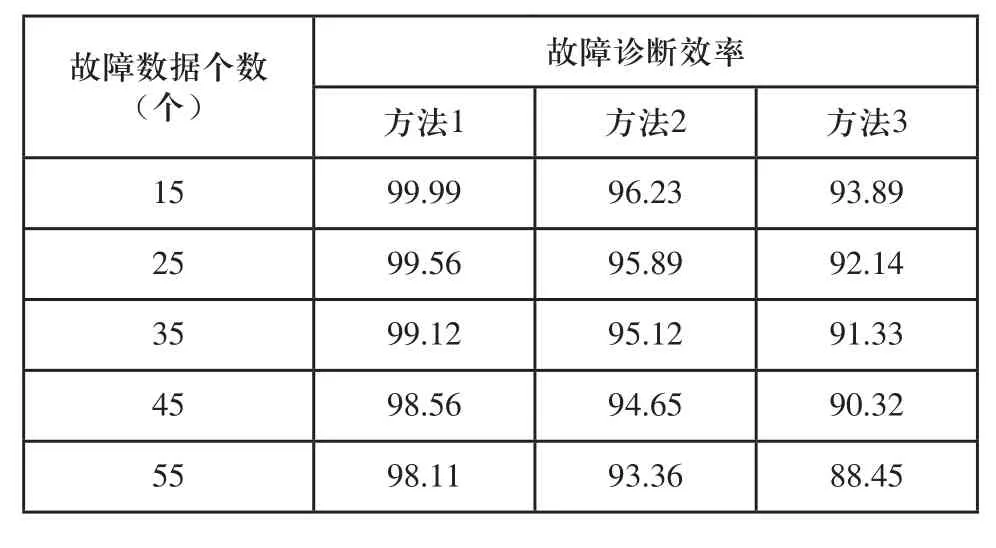

将所提出方法与基于协同技术的故障诊断系统和基于特征参数的故障检测系统进行故障诊断效率(%)对比实验,实验结果如表2所示,方法1代表所设计系统,方法2代表基于协同技术的故障诊断系统,方法3代表基于特征参数的故障检测系统。

表2 不同方法故障诊断效率对比实验

分析表1可知,3种方法都随着故障数据个数的不断增加,故障诊断效率也随着发生变化,

当故障数据个数为15个时,所设计系统故障诊断效率为99.99%,基于协同技术的故障诊断系统故障诊断效率为96.23%,基于特征参数的故障检测系统故障诊断效率为93.89%,对比可知,基于协同技术的故障诊断系统和基于特征参数的故障检测系统诊断效率与所提出方法诊断效率之间分别相差3.76%,6.1%。

当故障数据个数为25个时,所设计系统故障诊断效率为99.56%,基于人基于协同技术的故障诊断系统故障诊断效率为95.89%,基于特征参数的故障检测系统故障诊断效率为92.14%,对比可知,基于协同技术的故障诊断系统和基于特征参数的故障检测系统诊断效率与所提出方法诊断效率之间分别相差3.67%,7.42%。

当故障数据个数为35个时,所设计系统故障诊断效率为99.12%,基于协同技术的故障诊断系统故障诊断效率为95.12%,基于特征参数的故障检测系统故障诊断效率为91.33%,对比可知,基于协同技术的故障诊断系统和基于特征参数的故障检测系统诊断效率与所提出方法诊断效率之间分别相差4%,7.79%。

当故障数据个数为45个时,所设计系统故障诊断效率为98.56%,基于协同技术的故障诊断系统故障诊断效率为94.65%,基于特征参数的故障检测系统故障诊断效率为90.32%,对比可知,基于协同技术的故障诊断系统和基于特征参数的故障检测系统诊断效率与所提出方法诊断效率之间分别相差4%,8.24%。

当故障数据个数为55个时,所设计系统故障诊断效率为98.11%,基于协同技术的故障诊断系统故障诊断效率为93.36%,基于特征参数的故障检测系统故障诊断效率为88.45%,对比可知,基于协同技术的故障诊断系统和基于特征参数的故障检测系统诊断效率与所提出方法诊断效率之间分别相差4.75%,9.66%。

3 结束语

针对传统系统存在的一系列问题,设计了一种新的故障诊断系统——烟草浇水机异常故障自动诊断系统。实验结果表明,所设计系统有效提高了系统稳定性,降低了系统诊断时间,提高了系统诊断效率。