渝黔铁路瓦斯突出隧道安全施工管理实践

王明慧,张忠爱,刘 盛,张 桥,蒋树平

(1.渝黔铁路有限责任公司,重庆 400014; 2.西南交通大学,成都 610031;3.中铁隧道集团一处有限公司,重庆 401121)

渝黔铁路瓦斯突出隧道安全施工管理实践

王明慧1,2,张忠爱3,刘 盛3,张 桥1,蒋树平1

(1.渝黔铁路有限责任公司,重庆 400014; 2.西南交通大学,成都 610031;3.中铁隧道集团一处有限公司,重庆 401121)

结合渝黔铁路天坪隧道横洞瓦斯突出工区施工特点,介绍瓦斯突出隧道施工安全管理的组织措施、技术措施及管理措施,并对瓦斯突出隧道通风、施工供电及设备、安全避险六大系统、防突技术措施、瓦斯监测及应急救援等进行研究,实践证明各项管理措施安全可靠,为类似铁路瓦斯突出隧道安全施工管理提供参考。

铁路隧道;瓦斯隧道;施工;安全管理

渝黔铁路天坪隧道位于贵州省北部、重庆与贵州省交界地段,赶水东至夜郎区间,行政区划属贵州省桐梓县。隧道工程地质条件复杂,集高瓦斯、刺激性气体、岩溶、断层破碎带、软弱围岩、大涌水量、高应力、高地温、危岩、落石于一体,属Ⅰ级高风险隧道[1]。隧道全长13 978.252 m,隧道设置“平导+2斜井+横洞(主、副井)”。其中,横洞瓦斯突出工区负责承担DK128+234~DK124+860段3 374 m正洞,PDK128+240~PDK124+640段3 600 m平导的施工任务。横洞(主、副井)位于线路前进方向左侧,与正洞左线中线相交于PDK128+234里程处,平面交角为78°39′53″,坡度-0.903%,横洞(主井)长1 050 m,横洞(主井)与隧道采用斜交单联式;横洞(主井)与平导中线相交DK128+240里程处,主要负责正洞的开挖。横洞(副井)位于线路前进方向左侧,与平导中线相交于PDK128+210里程处,平面交角为78°41′59″,坡度-0.904%,横洞副井长1 061 m,横洞与隧道采用斜交单联式,横洞(副井)主要负责平导的开挖。隧道在DK127+710~DK127+850段穿越龙潭组煤系地层,隧道连续穿越C6、C5、C3煤层(图1)。

图1 天坪隧道横洞工区总体平面布置(单位:m)

1 隧道煤层与瓦斯分析

1.1 煤层情况

天坪隧道DK127+710~DK127+850段穿越龙潭组煤系地层,龙潭组共有3~22层煤,主要有9层煤,其中稳定可采的有2层,较稳定的可采煤有3层,其余4层煤稳定性差,局部可采。其中对隧道影响较大的为C3、C5、C6煤层。

根据实际揭露,天坪隧道C3、C5、C6各煤层煤质为焦煤,其中C6煤层厚0.8~3.5 m、平均1.48 m,C5煤层厚0.7~3.6 m、平均1.46 m,C3煤层厚0.2~1.4 m、平均0.6 m。探明煤层层间距:C6~C5平均层间距6.1 m、C5~C3平均层间距8.5 m,煤层走向与隧道交角为64°,倾角72°,为急倾斜煤层,并伴随有F12断层的错动。

1.2 瓦斯情况

根据瓦斯检测报告,C6煤层瓦斯吨煤含量达11.47 m3,瓦斯压力1.036 MPa;C5煤层瓦斯吨煤含量9.87 m3,瓦斯压力1.112 MPa;C3煤层瓦斯吨煤含量13.91 m3,瓦斯压力1.342 MPa,孔口瓦斯监测浓度最大达到8%,回风流中瓦斯含量均小于0.5%。根据设计文件及《防治煤与瓦斯突出规定》,本隧道为瓦斯突出隧道。

1.3 地质情况

DK127+710~DK127+850段二迭系上统龙潭组(P2l)主要为黏土岩、砂岩、硅质岩、灰岩,夹3~23层煤及多层菱铁矿,底部常有高岭土及黄铁矿(含黄铁矿黏土岩),厚约80 m。

2 安全施工组织措施

在隧道施工进场之初就成立了以渝黔铁路有限责任公司总经理为组长的天坪隧道瓦斯施工安全质量包保领导小组,明确包保岗位职责。

施工项目部也成立了以项目经理为组长、项目总工程师、安全总监、外聘煤矿专家为副组长的瓦斯安全质量施工工作组,负责瓦斯隧道揭煤和施工期间的领导、组织、实施与应急处理等所有工作。

一方面成立了揭煤施工专家组进行技术服务指导工作;另一方面委托具有专业资质的煤炭科研院所实施瓦斯抽排和煤层揭煤工作;同时并聘请煤系地层施工第三方监理,对煤系地层的施工安全质量进行全过程的监督管理;另外在揭煤实施期间,国家级的煤矿矿山救护队待命于洞口随时救援;

3 安全施工技术措施

3.1 通风

采用轴流风机机械压入式通风,主井、副井采用相互独立的压入式通风系统,形成自然回风流,加速瓦斯的稀释和排放[2]。

平导选用2×110 kW轴流风机与Φ1.5 m风管匹配,正洞选用2×132 kW轴流风机与Φ1.8 m风管匹配。风机分别设于横洞主、副井口20 m以外,保证新鲜风流送入掌子面,保证通风质量。

采用抗静电、阻燃的风管。同时要求施工单位聘请专业的通风队伍,负责通风系统各种设备的管理和检修,定期测试洞内风速、风量、气温、气压、瓦斯浓度等并详细记录,计算有效风量。

施工期间,保证连续通风,安装了两路网电和一路自发电设施以备不测,确保任何情况下通风不被中断,在特殊情况下停风时,应同时停止工作,撤出人员,切断一切电源,恢复通风前首先检查瓦斯浓度。

3.2 施工供电及设备

横洞工区采用双电源系统+备用发电机。通风机、瓦斯排放及监控系统采用专用双电源系统,安装电源切换装置,实现断电后及时切换到第二电源供电。

洞内供电安装“接地保护、漏电闭锁保护、过流、短路保护”三大保护装置,洞内、外装设防雷电装置(图2)。

图2 防雷接地、避雷针

隧道内所有电气设备全部采用矿用防爆型,对运输设备进行防爆改装,并邀请当地质量技术监督检测单位、防爆改装厂家对改装后的设备进行现场检验,出具检验合格证书,以满足瓦斯隧道设备防爆要求(图3)。

图3 改装的运输设备

3.3 安全避险六大系统

3.3.1 安全监控系统

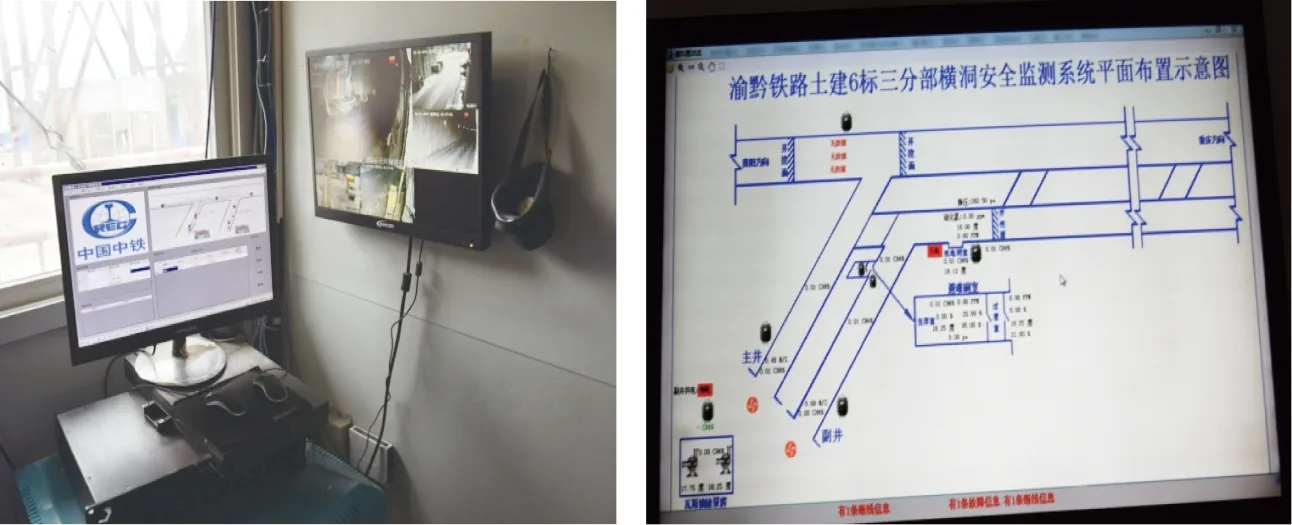

选用了目前较成熟的KJ70NA型煤矿一体化安全监控系统1套,配备相应的传感器和监控分站。是一套集安全监控、生产工况监控内容为一体的隧道安全生产综合监控系统。

3.3.2 人员定位系统

考虑到与监测监控系统(KJ70NA)兼容,选用KJ251A型人员管理系统。结合洞内特殊的作业环境,采用远距离无线射频识别技术、远程通讯技术、计算机编程与网络技术以及防爆技术等,可实现对进洞人员的实时监测、跟踪定位、轨迹回放、考勤管理、报表查询、信息网络发布、双向通讯、人机交互、紧急搜救、生产调度等功能,并可方便接入综合自动化网络平台(图4)。

图4 自动安全监控系统及人员定位系统

3.3.3 紧急避险系统

根据天坪隧道灾害危险分析,在横洞主井与副井联络隧道处(距离煤层400 m,PDK128+210处)设置避难洞室(图5),以便为灾变情况下作业人员提供紧急避险场所,保障职工的生命安全。

避难洞室内部安装了安全防护系统、供氧系统、净化系统、降温除湿系统、环境监控系统、照明系统、通讯系统、动力保障系统、生存保障系统、排水排气系统。

图5 避难洞室结构示意

3.3.4 压风自救系统

在主井洞口附近设置空压机房,安设2台空气压缩机,向隧道用风设备提供风压,同时兼做洞内隧道内压风自救系统供风,压风自救管路同压风管路共用(图6)。

图6 压风自救系统

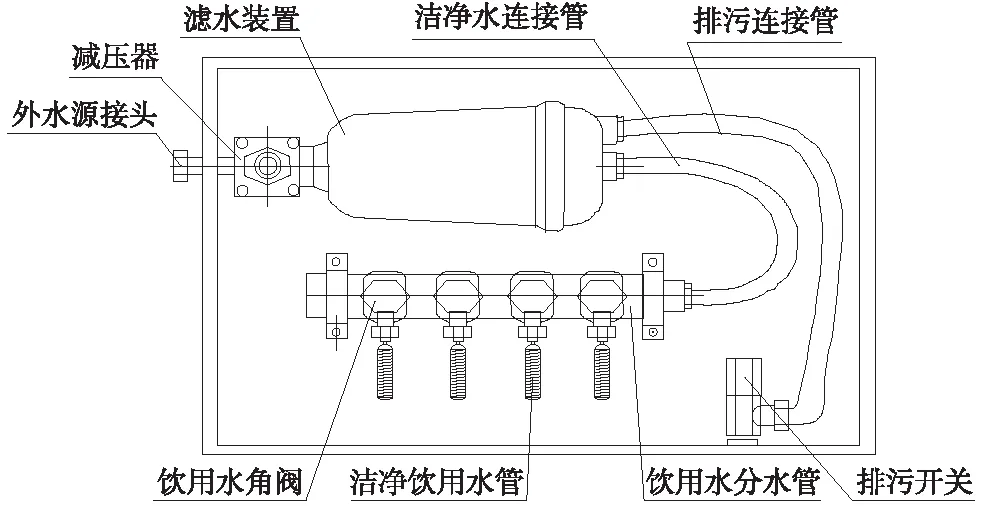

3.3.5 供水施救系统

隧道供水施救系统与防尘洒水系统一体。在洞口建设有效容积为200 m3水池,水经净化处理向地面、隧道供水,能够满足供水施救系统的需要。供水施救与压风自救系统配套设置(图7、图8),从隧道口开始每隔200 m 1处。

图7 供水施救系统

图8 洞内压风自救及供水施救系统

3.3.6 通信联络系统

选配1套HJK-120D型煤矿小型调度电话交换机,容量32门,使用23门,新建地面压风机房及风机房安装电话,根据实际情况适当增加电话门数。经耦合器后通讯线路由主、副井引入平导和正洞,在开挖工作面安装KT1017型本安电话机,在地面调度室、值班室、压风机房、主要通风机房安装普通话机,爆炸材料库房、瓦斯抽放站安装KT1017型本安电话机。

3.4 防止煤与瓦斯突出的措施

3.4.1 超前地质预报

超前预报,防患于未然。天坪隧道横洞高瓦斯工区煤系地层段采用物探(TSP203)、超前钻孔、地质素描、地质调查等手段的综合超前地质预报,物探(TSP203)每隔100 m预报1次,搭接50 m。准确了解前方瓦斯、地质情况,做到先知先觉,防患于未然,安全科学指导施工[3]。

3.4.2 区域防突措施

(1)穿层钻孔煤层水力压裂增透

由于揭煤区域瓦斯压力大、瓦斯含量高,加上横洞工区任务重、工期短,地质构造复杂,并结合相邻矿区的松藻煤电公司煤层透气性较差的实际情况,采用穿层钻孔煤层水力压裂增透技术进行区域防突。该方案设计煤层水力压裂孔2个,利用平导在距C6煤层50 m处施工的1号地质孔作为煤层水力压裂孔,在平导开挖面左侧钻场中增设2号水力压裂孔,用高压水泵向钻孔内煤层注高压水、水压裂煤体,以增强煤层透气性,提高瓦斯抽采效果,缩短瓦斯抽采时间。

(2)穿层网格钻孔预抽煤层瓦斯

依据施工图设计文件,平导与隧道正洞之间仅有约22 m岩柱相间,小于两者开挖轮廓线外14 m最小控制范围之和,且平导超前正洞开挖,经综合对比,从平导向正洞前方施工钻孔与从正洞施工钻孔进行区域抽采,可减少正洞区域防突措施施工和瓦斯抽采环节(图9),加快隧道施工进度。

图9 瓦斯穿层抽采工作面

3.4.3 支护措施

(1)超前支护:煤系地层平导段采用加固圈3 m超前预注浆;正洞采用加固圈5 m超前预注浆,拱墙采用φ108 mm的超前管棚。

(2)二次衬砌:水气排放系统完成后全环设置瓦斯隔离板,所在范围内一切辅助洞室,均设置全环瓦斯隔离板,瓦斯隔离板采用防水板+闭孔PE泡沫垫层(厚度≥4 mm)。瓦斯隔离板接缝应与隧道“三缝”错开;二次衬砌采用气密性混凝土,集中混凝土搅拌站生产;混凝土采用防爆混凝土运输车运输;利用全液压衬砌模板台车、防爆混凝土输送泵浇筑;拆模后衬砌内表面骑缝涂刷专用材料,确保瓦斯封闭效果。

3.5 风电、瓦电闭锁装置

瓦斯自动监测系统具有连续检测瓦斯浓度的功能,在检测到瓦斯浓度超过0.5%时,采用声光形式报警,并切断电源,实施瓦电闭锁,洞内作业人员在应急照明或自带矿灯的情况下撤离隧道。

对移动内燃机械进行瓦斯、油、电联锁改造后,当瓦斯浓度超过0.5%时,自动切断内燃机械的油路和电路。

对通风机和送电电路进行联动控制,即风电闭锁。风机正常运转是向洞内送电的前提条件,只有风机正常运转后,通过瓦斯自动监测和人工检测,达到向洞内送电的条件后才能自动向洞内送电;风机停止运转时,无论如何都无法向洞内送电。

4 安全施工管理措施

4.1 瓦斯监测管理

聘请专业瓦斯监控、检测队伍进行管理。选用人工检测和自动监测系统两种形式相结合的方式,两种监测结果相互印证,确保施工安全。

配置了专职的瓦检员对工作面的CH4、CO、CO2、H2S等气体进行监测。瓦斯检查人员手持瓦检仪,对作业面、开挖台车、衬砌台车处及洞内其他部位跟班检查。坚持一炮三检制度,作业前,作业时,下班前都须检查到位,保证瓦检数据的可靠性。当掌子面瓦斯浓度≥0.5%时,瓦检人员命令作业人员停止施工,并组织人员撤离掌子面至安全地点避险。且选用了KJ70自动监测系统,该系统具有功能齐全、软件丰富、可靠性高、操作使用方便、配置灵活、经济实用等特点,可全面监控隧道内各类安全、生产及电力参数,可汇接多个安全与生产环节子系统。

4.2 进洞及动火管理

对整个洞口进行封闭式管理。距离洞口20 m处采用10 m自动升降门满足施工车辆出入,安装金属探测门满足施工人员出入;严禁携带易燃、易爆、易产生火花和静电的物品、手机以及未经防爆改装的设备进入洞内,严格执行洞口检身制度。安装人员自动监控系统,进洞人员信息自动动态显示。严格执行进洞翻牌准入制度,与自动监控系统配合,动态掌握进洞人员信息。洞口为现场施工人员配备进洞电瓶车以及个人安全防护用品。

严格执行动火管理制度,对高瓦斯隧道内电焊、气焊、切割等易产生火源的作业,每次务必由操作人员填报动火申清单,经过安全工程师对动火的作业程序等安全防护措施认可后,方可进行动火作业。动火时专职瓦检员、安全员和监理人员必须在场,确保作业地点附近20 m范围内隧道顶部和支护背部无瓦斯积存超标现象。动火申清单只能单次使用,下次再需动火,必须另外申请,以确保防护措施到位。

4.3 严格质量管理实名制

为严格工序管控,强化质量问题追溯问责能力,项目制定了《隐蔽工程和关键部位作业实名制及责任追究办法》,并严格按照管理办法落实到位,严格奖罚措施,并指定分管领导进行主抓,确保瓦斯隧道施工质量满足设计及规范要求。

4.4 安全培训

为提升现场施工人员的操作技能及应对风险自救、互救能力,同时提高设备操作使用管理水平,规范操作人员持证上岗,确保安全生产。项目联合当地安监部门、科研院校等相关单位举办安全知识培训班,从管理、技术、相关操作规程、案例分析等方面对施工作业人员进行系统培训。

通过理论与实际操作培训学习,参训人员充分掌握了煤系地层在现场施工管理中应急处理的注意事项和日常检查的重要内容,在工作中真正地做到有的放矢,同时培训人员充分认识到按章操作、遵规守纪的重要性,为全面杜绝违章指挥,杜绝违章作业,杜绝事故,做到警钟长鸣提供保障。

4.5 应急救援管理

根据天坪隧道横洞工区瓦斯高瓦斯安全风险等因素,项目认真组织编制《天坪隧道瓦斯突出事故应急救援预案》及《天坪隧道瓦斯突出事故应急演练方案》,并于2014年5月在天坪隧道横洞工区成功举行了瓦斯突发事故应急演练。通过演练提高施工人员在突发事件情况下的应急反应,检验应急预案和救援程序的可操作性,以确保在突发情况下施工作业人员的生命安全,最大限度地控制和减少安全生产事故灾难造成的人员伤亡和财产损失。

5 结语

(1)渝黔铁路天坪隧道横洞工区施工过程中严格按照瓦斯突出工区进行管理,采用了煤矿的防治煤与瓦斯突出的安全质量管理经验[4-6],安装了瓦斯隧道施工安全六大系统,同时又结合铁路隧道开挖断面大的特点,严格各项支护到位。实践证明,各项管理措施安全可靠。

(2)渝黔铁路天坪隧道横洞工区采用了无轨防爆改装运输方式,解决了机械设备的防爆问题,实践证明,无轨运输方式安全可靠,为高瓦斯隧道施工开辟了一条新的途径。

(3)利用穿层钻孔平导联合抽排的综合防突措施,能有效解决大面积瓦斯超限处理,大大降低了安全风险。

(4)通风管理是瓦斯隧道安全施工的关键,建议在今后的施工中采用专人或专业队伍进行管理,严格通风设备、风管检修,定期测试洞内风速、风量、气温、气压、瓦斯浓度等并详细记录,通过实施有效的通风管理,将瓦斯浓度控制在0.5%以下,确保瓦斯隧道施工安全。

[1] 王明慧,鲁军良,杨仁春.综合超前地质预报技术在天坪隧道中的应用[J].铁道建筑,2014(3):30-32.

[2] 中华人民共和国铁道部.TB10304—2009 铁路隧道工程施工安全技术规程[S].北京:中国铁道出版社,2009.

[3] 中华人民共和国铁道部.TB10120—2002 铁路瓦斯隧道技术规范[S].北京:中国铁道出版社,2002.

[4] 赵全福.煤矿安全手册[M].北京:煤炭工业出版社,1994.

[5] 国家安全生产监督管理总局.煤矿安全规程[S].北京:煤炭工业出版社,2011.

[6] 国家安全生产监督管理总局.防治煤与瓦斯突出规定[S].北京:煤炭工业出版社,2009.

The Safe Construction Management Practices in Gas Outburst Tunneling of Chongqing-Guiyang Railway

WANG Ming-hui1,2, ZHANG Zhong-ai3, LIU Sheng3, ZHANG Qiao, JIANG Shu-ping1

(1. Chongqing-Guizhou Railway Co., Ltd., Chongqing 400014; 2. Southwest Jiaotong University, Chengdu 600031, China; 3. The 1st Engineering Co., Ltd. of China Railway Tunnel Group, Chongqing 401121)

Combining with the characteristics of gas outburst area of transverse tube in Tianping tunnel of Chongqing-Guiyang Railway, the paper introduces the organization, technical and management measures in the construction of gas outburst tunnel, and addresses the ventilation, power supply, six safety systems, outburst prevention technical measures, gas monitoring and emergency rescue. The engineering practices show that all management measures are safe and reliable and could provide references for similar gas outburst railway tunnel construction.

Railway tunnel; Gas outburst tunnel; Construction; Safety management

1004-2954(2018)01-0099-05

2015-09-02;

2017-04-10

重庆市科技攻关计划项目(cstc2012gg-yyjs30002)

王明慧(1964—),男,教授级高级工程师,1989年毕业于西南交通大学交通运输管理专业,工学博士。

U458

B

10.13238/j.issn.1004-2954.201509020002