基于牌号最优分布的成品件烟出入库策略研究

孙顺凯,李 捷,李国瑞,陈海涛,崔浩波,沈苗杰,洪一璐

(1.浙江中烟工业有限责任公司宁波卷烟厂,浙江 宁波 315500;2.宁波大学信息科学与工程学院,浙江 宁波 315211)

0 引言

随着烟草商业市场对卷烟工业物流[1]效率要求的不断提高,成品件烟出库量已经达到6 000件/h。但在卷烟工业现代大规模生产、用户需求个性化、卷烟品牌种类繁多的背景下,成品高架库的货位分配现状严重影响了仓储作业的效率。为满足高架库现代物流的高效率要求,一个行之有效的方法就是根据一定的货位分配原则与存储策略[2],对高架库中的件烟托盘的货位进行优化,从而在件烟托盘出库操作时缩短堆垛机行走时间。李建斌[3]等以零售业仓储为研究对象,在出库时综合考虑重量、相关性、体积,结合出库频次因素,对货位策略建模,并运用启发式算法求得最优解。但其仅将出库频次高的货物靠近出库口堆放,未结合货物出库频次与货位优先级进行综合分析。为此,本文采用石川图分析法找出根本原因,以提高成品出库效率。

1 成品库流程架构

1.1 业务流程

成品仓储物流系统主要由仓库管理系统仓库管理系统(warehouse management system,WMS) 、仓库控制系统(warehouse control system,WCS) 、电控、图像识别系统等组成,设备包括件烟输送机、提升机、分拣机、码垛机器人、直穿车、堆垛机等。

入库业务流程如下。封箱机封装件烟通过输送机和提升机进入分拣机。分拣机根据一号工程码的前六位品牌信息分拣件烟。码垛机器人识别软硬包尺寸不同并进行相应的码垛。30件整托盘码垛完成后,WMS申请高架库货位入库,WCS给电控分配分段路径,输送线、堆垛机等配合完成入库动作。

出库业务流程如下。市场部门在WMS下达出库单据,WMS系统根据成品烟入库先进先出[4]原则产生出库任务。堆垛机收到上位下达的任务后进行取放货动作,WCS给出电控分配路径,完成件烟托盘在输送线上的搬运。出库区件烟托盘经过转弯机旋转90°,以便叉车铲取托盘完成出库。

1.2 问题分析

采用鱼骨图方法对影响出库效率的因素进行梳理,主要对堆垛机的行走路径、货位分配、成品出库频次[5]这3个关键问题进行建模分析。在生产过程中发现,出库业务有很高的时效要求,需在短时间内完成。入库业务则不存在时效限制。因此,从出库时如何使堆垛机行走路径[6]最短入手,分析巷道间件烟托盘数量分配、巷道中件烟托盘堆放位置、件烟牌号出库频次3个问题。

①成品库投入使用后,按照先进先出原则进行出库,存在出库总时间过长的现象。由于件烟托盘生成入库任务时按照遍历的方式进行入库,每个巷道入库的相同牌号任务数量一样。在堆垛机故障、设备故障等造成堆垛机无法出库时,该巷道的件烟托盘数量就会增加。在故障排除后,其他巷道完成出库任务,仅该巷道继续执行出库任务。

②巷道中件烟托盘摆放的位置影响堆垛机取放货速度。堆垛机x轴速度是Vx,y轴速度是Vy,z轴速度是Vz。考虑从堆垛机载货台水平x轴、y轴与目标站台,研究货位的优先级。

③卷烟工业生产的品牌规格多,有国内销售、国外销售、一号工程码[7]、质量追溯码等的区别。一般来说,出口烟品牌规格较长时间堆放与高架库内,流动性较小。如利群(新版)、利群(休闲)、利群(软长嘴)、雄狮(硬)等牌号,存放时间较短,货位占用周期短,具有高流动性。

2 策略优化

2.1 优化出入库策略

针对现存的单一品牌件烟托盘在高架库各巷道中分布不均的弊端,WMS在分配巷道时,分别对单一品牌件烟托盘进行数量比较,选择数量最少的巷道作为目标巷道。当存在大于等于2个巷道的品牌托盘数量相同、且该托盘数为所有巷道最小时,则按巷道编号大小产生入库任务。

Min(hi) 1≤i≤n

(1)

式中:h为巷道;i为巷道编号;n为总巷道数;Min(hi)为任务最少的巷道产生出库任务。

当两个及以上巷道单一品牌件烟托盘数量为最小且相等时,按i巷道编号从小到大分配入库任务。

2.2 确定件烟牌号占用货位周期

统计周期内各牌号卷烟平均占用货位周期,如表1所示。

表1 各牌号卷烟平均占用货位周期

查询WMS出库件烟信息,将出库时间减组盘入库时间,得到每件烟的占用货位周期。

(2)

根据每个月WMS系统对出库件烟牌号的出库件烟信息,统计1年内该各牌号件烟托盘的平均占用货位周期。该周期每月更新一次,各品牌不同月份平均占用货位周期存在较大差异。

2.3 确定货位优先等级

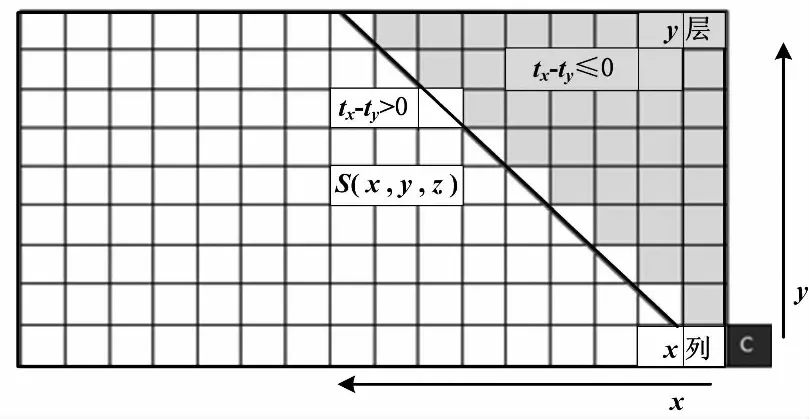

确定堆垛机出库循环[9]时间后,假设堆垛机初始位置在出库站台C,则:

(3)

(4)

(5)

式中:Vx为堆垛机X轴匀速运动速度;Vy为堆垛机Y轴匀速运动速度;Vz为堆垛机Z轴匀速运动速度;tx为堆垛机水平位置从货位到C的时间;ty为堆垛机垂直位置从货位到C的时间;tz为堆垛机载货台货叉纵向取放货时间,每个货位取放货的Sz都一样,所以tz为固定值。

堆垛机到达C的取放货周期T示意图如图1所示。

图1 取放货周期T示意图

当tx>ty时,T(x,y,z)=2(tx+tz)。当tx≤ty时,T(x,y,z)=T(x,y,z)=2(ty+tz)。

每个S(x,y,z)对应一个T(x,y,z)。WMS[10]系统

(6)

式中:P为单一牌号所需货位数;w为单一牌号排产量;W为总排产量。

WMS根据生产情况实时分配相应的货位给各品牌。根据该件烟牌号的牌号占用周期产生货位入库任务,周期越长,分配目标货位优先级越低;反之,分配目标货位优先级越高。

3 应用效果

3.1 试验设计

3.2 数据分析

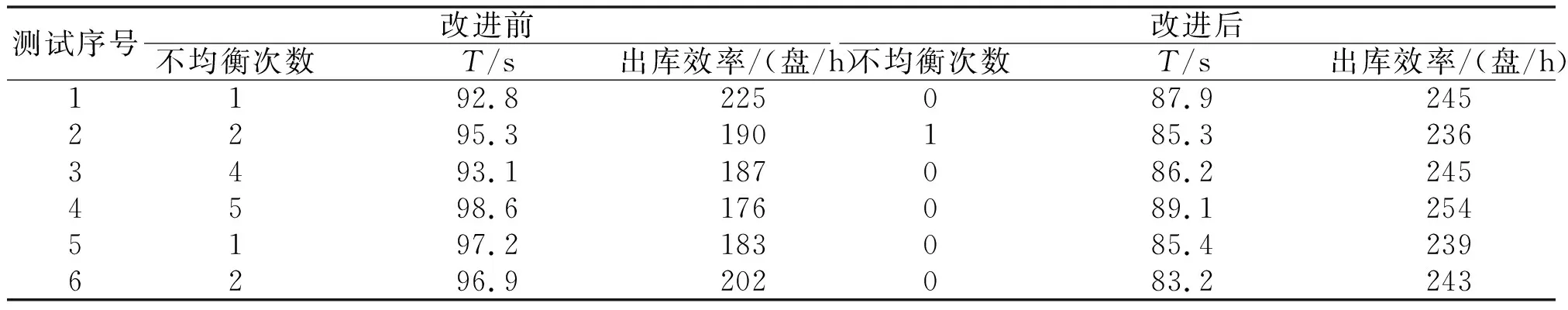

策略优化前后统计结果如表2所示。由表2可见,优化策略后的成品库不平衡出库次数由2.5次降低至0.17次,降幅达93.2%,减少了堆垛机空闲等待时间。堆垛机平均取放周期T由95.7 s降低至86.2 s,降幅达9.9%,堆垛机无效运行时间进一步压缩,以节约堆垛机运行能源消耗[11]。平均出库成品托盘由193.8盘/h提升到243.7盘/h,效率提升了25.7%。

表2 策略优化前后结果统计

4 结束语

本文针对件烟托盘产生相等数量的入库任务,当堆垛机、输送线、系统等故障时,该策略不能根据各巷道中牌号数量,自适应地调整各巷道中单一牌号托盘数量情况。对按巷道均分入库的策略进行研究,通过比较巷道间某一牌号当前的托盘数量,分配入库任务目标地址为最少件烟托盘所在巷道。以堆垛机运行时载货台的路径作为研究对象,比较X轴与Y轴方向运行到出库站台C的时间T,提出货位优先级的算法:到达出库站台时间越短,则优先级越高。结合部分成品件烟货位占用周期算法,分配在库周期短的卷烟牌号靠近C的货位,提高高优先级货位利用率,实现牌号最优分布,从而提高成品件烟托盘出库效率。

经过现场的调试运行,基于牌号最优分布的成品件烟出入库策略实现了自适应调整各巷道均匀分布功能,以及成品在库周期与货位优先级统筹协调算法。随着工业4.0、“中国制造2025”的提出和发布,该策略必将在各智能仓储系统得到广泛的应用。