某柴油机进气歧管废气均匀性分析

卓丽颖,周波

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

前言

EGR(Exhaust Gas Recirculation)即废气再循环,是指把发动机排出的部分废气与新鲜空气混合,分别进入进气歧管然后流入气缸。由于废气中含有大量不能燃烧的CO2,在气缸内气体混合的过程中,CO2能够降低混合气的燃烧温度,从而减少 NOX的生成。此外,废气再循环可以减少总的废气流量,因此也会减少相应的有害物质排出量。废气再循环过程中废气进入每个缸中均匀性主要影响发动机的工作性能和排放性能。如果每个缸 EGR 率分布不均匀, EGR 率较高的气缸,废气比较多,其氧浓度较小,排烟浓度比较大;EGR 率较低的气缸,废气比较少,混合气体温度不能有效降低,NOx排放量也很难得到控制。

1 计算模型

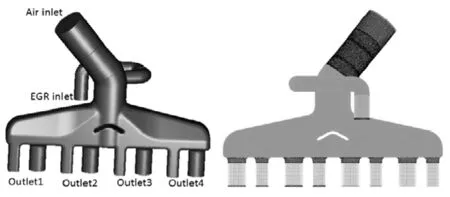

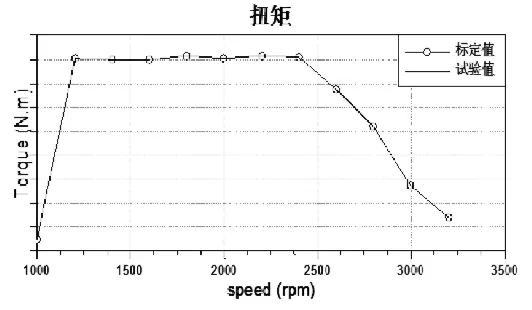

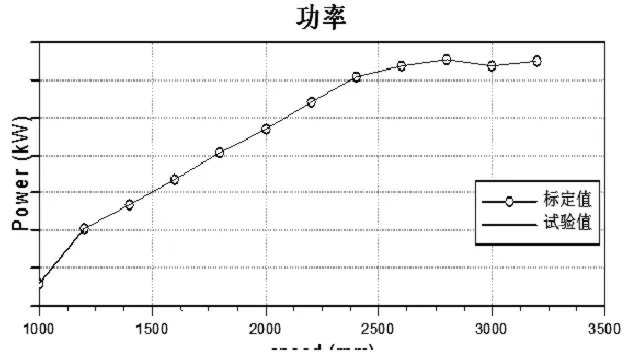

图1是本文所要研究的各缸EGR均匀性计算的模型,包括进气总管、EGR管、进气歧管。利用FIRE M软件生成六面体体网格如图1所示。图 2、3、4分别为一维BOOST计算的扭矩、功率和比油耗与试验结果的对比,从图中可以看出,标定误差在 3%以内,分析模型满足性能设计要求。并且进出口和EGR管路进口拉伸20层体网格,防止进出口气体回流,总体网格数约33万。

图1 进气歧管三维模型图和体网格图

图2 一维试验和模拟扭矩值的对比

图3 一维试验和模拟功率值的对比

图4 一维试验和模拟扭比油耗的对比

2 计算结果及分析

2.1 边界条件设置

图5 工况一EGR质量流量与温度分布

图6 工况二EGR 质量流量与温度分布

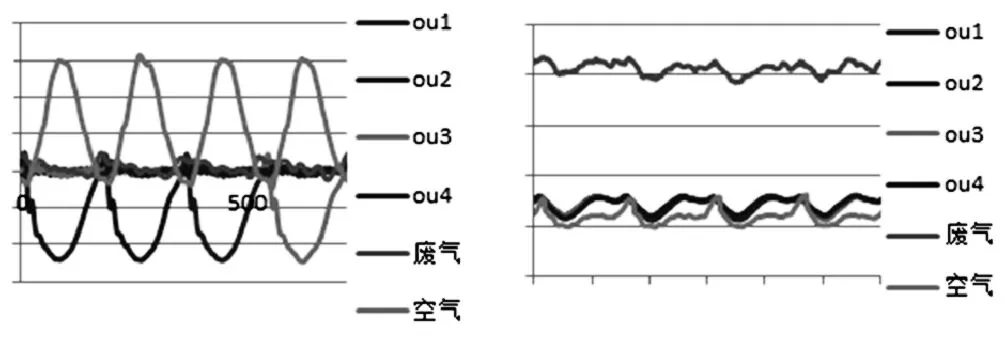

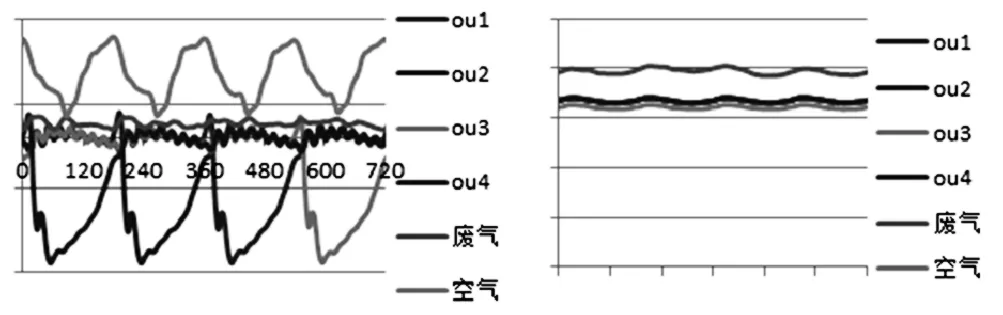

本文利用一维BOOST计算结果作为三维瞬态计算提供周期性质量流量和温度数据,计算取两个工况(工况一为1/2最大EGR率的工况,工况二为最大EGR率的工况)分析EGR分布均匀性。如图5和图6所示,两种工况下,分别对应新鲜空气入口处、EGR入口处和每个进气歧管出口。本次瞬态计算首先计算四个循环,用于计算收敛。最后计算第五个循环,用于结果的输出。

2.2 评价标准

EGR混合器的设计目的是使再循环废气均匀的分配到每个气缸内,减小每个缸 EGR 率的差异,满足发动机工作稳定性及排放指标的需求。因此,需要计算每个缸内 EGR的分布情况。EGR率偏差的计算如下所示:

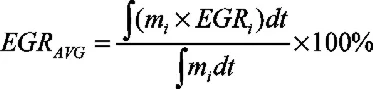

(1)EGR率的计算公式如下:

其中,EGRi表示第i缸EGR率[%];

mEGRi表示第i缸废气质量流量[kg/h];

mfi表示第i缸新鲜空气质量流量[kg/h]。

其中,mEGRi表示第i缸的EGR质量流量[kg/h];

mEGR_AVG代表四缸平均EGR质量流量[kg/h]。

(3)一个工作循环的EGR率统计值按如下公式计算:

带EGR的进气歧管要求各管道的EGR分布均匀,根据AVL的经验,为了达到降低NOX目的,要求一个工作循环内EGR流量的相对偏差保持在±10%以内。

2.3 CFD结果分析

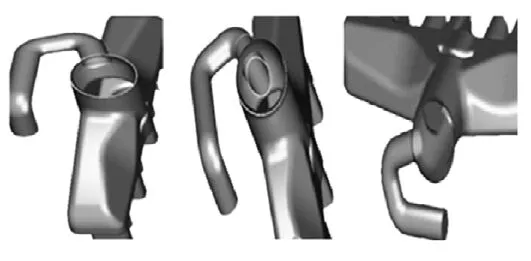

方案一的EGR管路数模如图7所示,EGR管路入口为无插管的形式。每个气缸的EGR率与EGR率偏差如下表所示。表中为两种工况下,一个工作循环内的进气总量、EGR质量流量、EGR率及EGR率偏差。对于工况一,EGR率偏差四缸达到 20.1%明显偏少,二缸为-23.7%明显偏多。主要是由于进气总管内无插管,由于新鲜空气的流动,废气沿着管壁流向三缸、四缸,因此一二缸内的废气量较少,三四缸偏多。

表1 方案一进气歧管计算结果

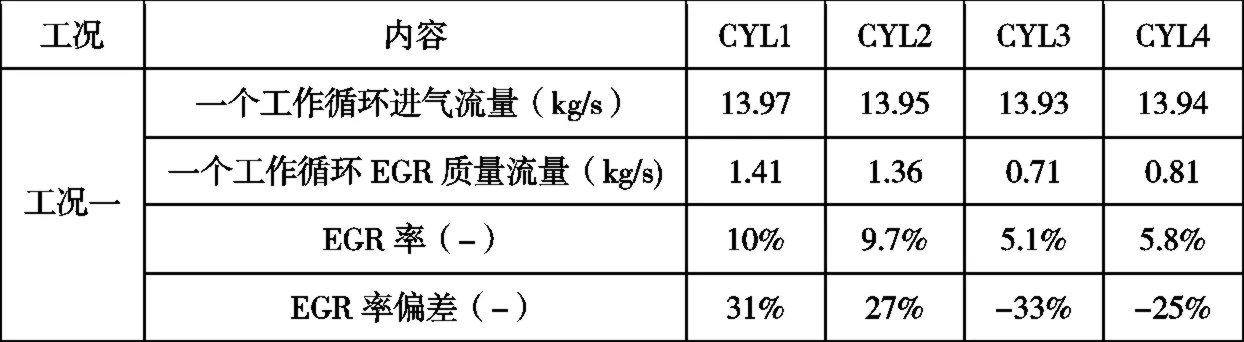

方案二把EGR管路延伸至进气总管内,采用斜切口的形式,并且斜切口短管方向朝向一二缸方向,主要是为了将废气引入一二缸。计算结果显示工况一,一缸EGR率偏差达到了31%,三缸EGR率降低至-33%。主要原因应该是斜切口的长度挡住了部分废气向三缸、四缸流动,因此需要优化EGR管路入口的形式和长度。

表2 方案二进气歧管计算结果

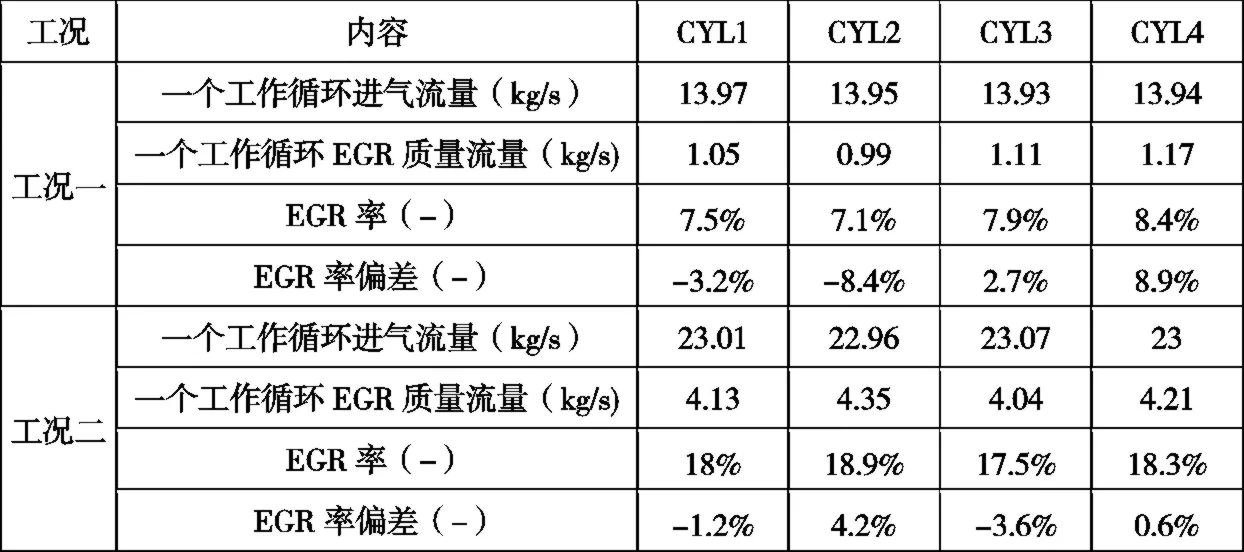

表3 方案三进气歧管计算结果

方案三把EGR管路延伸至进气总管内,EGR管路采用平切口,并且长度缩短。计算结果显示工况一和工况二,四个缸的EGR率均降低至[-10%,10%]之间,满足评价标准的要求。

图7 依次为方案一、二、三方案的EGR管路模型

3 结语

本文利用AVL仿真软件 FIRE 和 BOOST 建立了基于一维、三维的计算模型,研究分析进气歧管各歧管内的EGR均匀性。根据计算结果,对EGR管路进行三次优化设计,最终实现该系统 EGR 率分布均匀性的结果,将 EGR 率分布控制在±10%以内。为试验节省了大量时间和工作,为结构设计提供技术支持,为进气歧管的EGR管路设计积累了丰富的经验。