CAN总线的信号时序分析

周红英

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

引言

CAN总线技术是当前汽车行业中广泛使用的一种通讯技术,其优势在于信息传输量大,抗干扰性强,节约整车线束。随着越来越多的OEM采用“V”模型进行整车零部件开发,总线技术也采用了该模型。在传统“V”开发模型中,前期的网络设计仅通过技术人员的经验对总线进行设计,加大了后期集成测试、验证工作量及整改周期。

为解决因前期设计导致的后期测试及验证问题,在前期设计过程中引入信号的时序分析来对信号在总线上的传输时间进行分段并精确计算,确保信号传输的可靠性和实时性,减少后期测试及验证的工作量,降低了整改成本,缩短了开发周期。

1 传统“V”开发模型

传统的“V”开发模型是当前汽车厂家及零部件厂家普遍采用的一种产品开发模式,如图1所示。

传统的“V”开发模型将开发过程分为三个部分:

第一部分:前期设计阶段,OEM对开发需求进行分析,明确其设计需求、架构并制定相应的规范文档。

第二部分:供应商设计验证阶段,供应商按照 OEM 释放的规范要求进行产品设计,并对产品进行测试验证。

第三部分:OEM设计验证阶段,OEM对供应商开发的产品进行测试验证。

图1 传统“V”开发模型

传统的“V”开发模型以产品设计及验证为主。

在产品设计阶段,OEM需要对整车的配置、车辆需求等进行分析,与供应商技术人员进行充分的技术交流,确定CAN总线系统的硬件规范要求、交互层规范要求、网络管理规范要求及整车信号列表,并将以上文件释放给厂家进行产品设计。

供应商按照OEM释放的各种CAN总线系统规范要求,对产品进行硬件及软件的设计,并按照规范要求对产品进行测试验证,当供应商测试通过,满足 OEM要求时,供应商提供产品给OEM进行测试验证。

OEM 将各供应商提供的产品参考整车装配模式进行安装,构建台架进行集成测试,当发现问题时反馈供应商进行整改,并重新提交样件,如果发现规范存在问题,更改相应的规范,并释放供应商进行功能更改。

2 传统“V”开发模型缺陷分析

传统的“V”开发模型中产品设计阶段工作,主要是依据技术人员的技术能力及开发经验进行中线系统的规范及整车信号列表设计,无法对总线系统的网络兼容性和集成的可靠性进行评估,后期采用大量的测试及验证来校验前期的设计工作的准确性。此方法对技术人员有很高的要求,需要技术人员了解整车的电器功能以及各功能的输入输出信号的定义,但随着整车电器设备的增加,电器功能越来越复杂,总线网络的前期设计面临更大的挑战。

(1)电器功能对于总线信号的时间延时无法进行准确的计算。在整车电器功能的实现过程中需要定义功能实现的时间,确保在此时间内电器功能能正常的实现,并且达到使用顾客的预期。因总线系统的引入,电器功能的很多输入、输出均通过总线系统进行通信,因此总线信号的时间延时严重的影响到了电器功能的实现时间。采用传统的“V”开发模型进行总线开发无法考虑到此部分,需在后期验证过程对电器功能进行验证。

(2)测试验证阶段无法对偶发现象进行测试。在测试验证过程中,仅能对整车正常情况下进行电器功能的测试,无法在总线负载较高或达到峰值的时候进行测试,并不能测试整车电器功能在最差情况下功能实现情况。

随着电器设备的增多,电器单元的通信更复杂,传统的前期设计越来越困难,无法满足系统设计的需要。

3 VNA的开发模式

针对与传统总线系统开发方式的弊端,Mentor Graphics公司开发了 VNA软件,在传统的开发技术中加强了对信号延时时间的分析,考虑到总线信号在最差情况下的延时时间,在此基础上对总线的通信ID、周期等进行分配,确保电器功能的正常实现。

3.1 设机构想

一个由多个控制器共同实现的功能过程包括信息的采集、处理,在网络上的信号传输,控制器对信息的处理,最后驱动负载执行。根据功能重要程度,对每个功能的实现均设定一个最大功能时间(Max Age),如果超过这个时间要求,功能将不能执行或对安全等需要造成危害。相反如果信号传递的整个过程能满足最大功能时间限制,功能将正常实现,系统的实时性将得到保证。

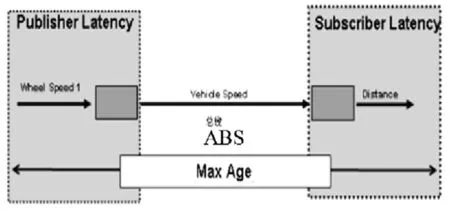

如仪表显示车速的功能(如图2所示):

图2 Max Age时间

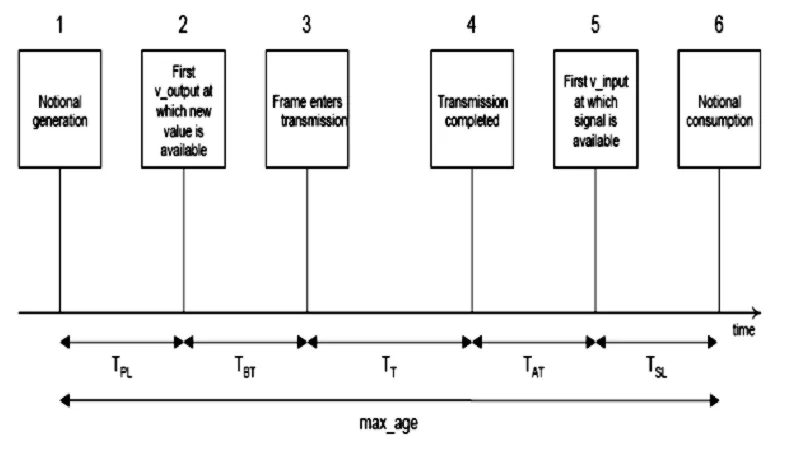

按照VNA的设计构想,将整个电器功能实现分为6个部分,分别为信号采集、信号处理(发送ECU)、信号传输、信号接收、信号处理(接收 ECU)、信号应用。其中两端的时间延时TPL和TSL在ECU内部控制实现,其它几部分的时间延时均可以在 VNA中进行控制,以保证总线的通讯满足Max Age的时间要求,时序如图3所示。

图3 Max Age时序模型

3.2 设计验证

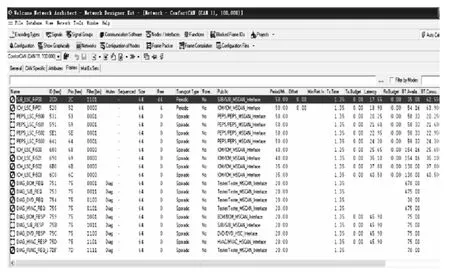

VNA软件会将以上几部分时间在内部进行计算并得出其最差的时间长度,并将各部分最差时间长度进行加法运算,确定其时间是否在Max Age时间范围内,未保证电器功能的稳定性,一般要求其计算得出的时间在Max Age的2/3处为最佳,其功能时间计算结果如图4所示。

图4 功能时间计算

3.3 测试验证

ECU测试分为零部件测试及系统测试,其中零部件测试在供应商处完成,系统测试在OEM完成。

测试过程均可采用通用的测试设备,如 Vector公司的CANoe、CANStress、CANScope,Mentor公司的 Tellus等。

4 结论

传统的“V”开发模型方式已越来越显示出局限性,VNA软件在其中弥补了其中的不足,不但节约了人力物力,还节约了开发时间,提高了通讯功能的可靠性,节约开发成本。因此在整车OEM厂家推广应用VNA进行总线设计,显得越来越重要和必要。