某变速箱啸叫原因分析及改进

肖林蔚,李丹,寇仁杰

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

1 现状描述

搭载我公司某款变速箱车辆在正常行驶中能明显听到从发动机舱内传出较为明显的啸叫声,任何车速均有此现象,且车辆原地加速也有此现象。

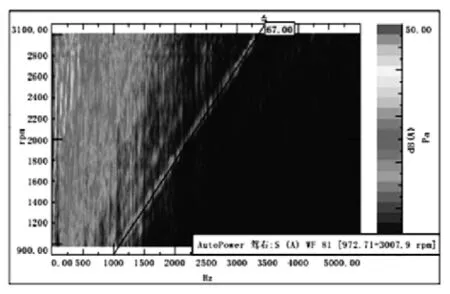

对啸叫的频带和产生的原因进行初步排查,如图 1,车内噪声中67阶噪声较大,变速箱辐射噪声中67阶噪声更大,存在对应关系。对两个噪声的67阶噪声进行滤波,消除67阶噪声后进行回放,啸叫声消失,变速箱油泵的主动齿轮为67个齿,初步判断啸叫是变速箱油泵齿轮产生的。

图1 整车中驾驶员右耳噪声数据

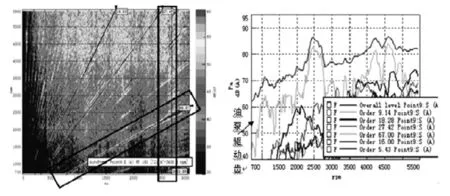

进一步验证,在台架上对变速箱油泵处的振动和噪声进行测试,排除发动机以验证啸叫声是否还存在。对该款变速器整机在空载台架上通过在变速箱周围布置麦克风直接反映旋转零件的噪声表现,测得的Campbell瀑布图结果如图2所示。

图2 变速箱台架噪声测试结果

NVH排查已确定油泵驱动齿啸叫为该款变速箱啸叫原因,油泵驱动齿轮噪声及其共振的解决将是整机 NVH优化的重点。

2 原因分析

2.1 结构刚度差

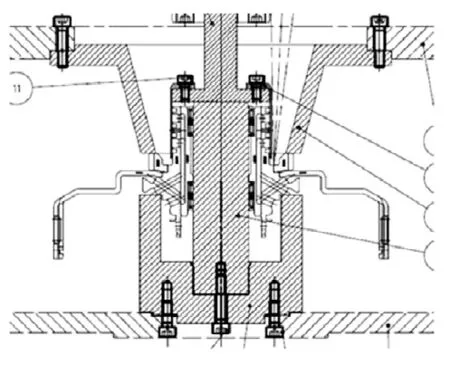

①油泵主动齿轮固定在双离合器上,但双离合器在轴上为悬臂支撑,在离合器壳体上也没有稳固的支持,如图3所示,造成受载后主动齿轮倾斜,影响啮合性能。同时,油泵自身支撑也存在类似问题。

图3 油泵主动齿轮的支撑

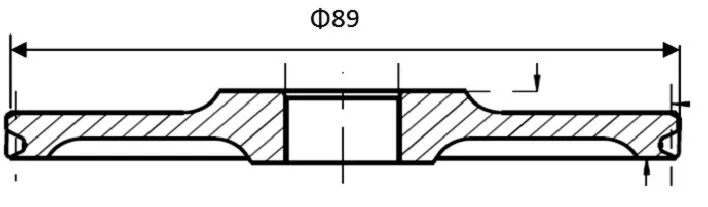

②油泵驱动齿轮的从动齿轮轮辐为平板薄壁形式(如图4所示),轮辐刚度差,是振动传递路径上的薄弱点,容易将齿轮啮合的振动激励放大。

图4 从动齿轮轮辐

2.2 驱动齿未修形

①齿轮参数

影响齿轮啮合噪声的主要参数是重合度,齿轮副的重合度越大,则动载荷越小、啮合过程更加平稳、啮合噪声越低。可以通过增大重合度来改善齿轮啮合噪声。

②微观修形

油泵驱动齿轮副仅有简单的鼓形修形,没有采取针对性的修形设计。此外,在整机静态耐久试验中也可见油泵驱动齿轮接触不良,有必要对该齿轮副有进行专门的修形。

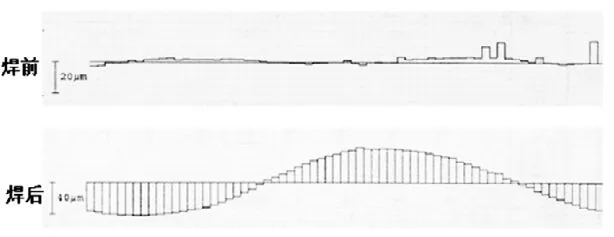

2.3 驱动齿精度差

油泵驱动齿轮的主动齿焊接在双离合器的主转动毂上,齿轮精度可能受到焊接的不利影响,导致齿轮齿距累积公差FP和齿轮径向跳动公差Fr难以控制。经过检测发现,该齿轮在主转动毂上焊接后径向跳动变大 0.05mm,说明齿轮焊接位置相对轮毂基准发生偏心,如图5。

图5 齿轮公差

2.4 系统共振

图6 壳体模态分析

壳体或整机模态频率低,容易被激励起共振,另外壳体或整机模态刚度低,在激励状态下容易产生较大的振动幅度。

表1

该款变速箱壳体无论是约束模态还是自由模态均低于标杆样机,且共振问题仅在台架试验中发现,整车上没有发现,故针对油泵驱动齿啸叫问题,暂不对共振问题做进一步优化分析。

3 优化方案及措施

针对以上分析原因,确定以下优化方案:

3.1 提高齿轮结构刚度

油泵驱动齿轮的从动齿幅板为平板薄壁形式,轮辐刚度差,是振动传递路径上的薄弱环节,容易将齿轮啮合的振动激励放大。改变从动齿轮轮辐结构,避开传递路径上的薄弱点,减少自激振动。

图7 从动齿轮轮辐优化

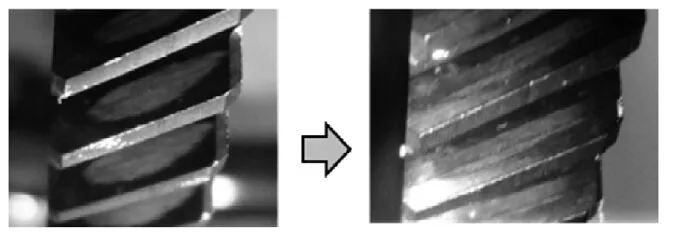

3.2 优化驱动齿微观修形

对油泵驱动齿轮副展开专项接触斑点试验,调整微观修形参数并验证优化效果。

图8 接触斑点试验结果对比(左为优化前,右为优化后)

3.3 提高驱动齿精度

经查油泵驱动齿轮的主动齿轮焊接在双离合器主转动毂上,主动齿内孔与主转动毂为间隙配合(最大间隙0.06mm),且BW焊接工装并未考虑对齿轮进行精确定位,导致齿轮焊后偏心严重。要求供应商将间隙配合改为过盈配合对主动齿精确定位后焊接。

图9 油泵主动齿焊接工装

4 结果验证

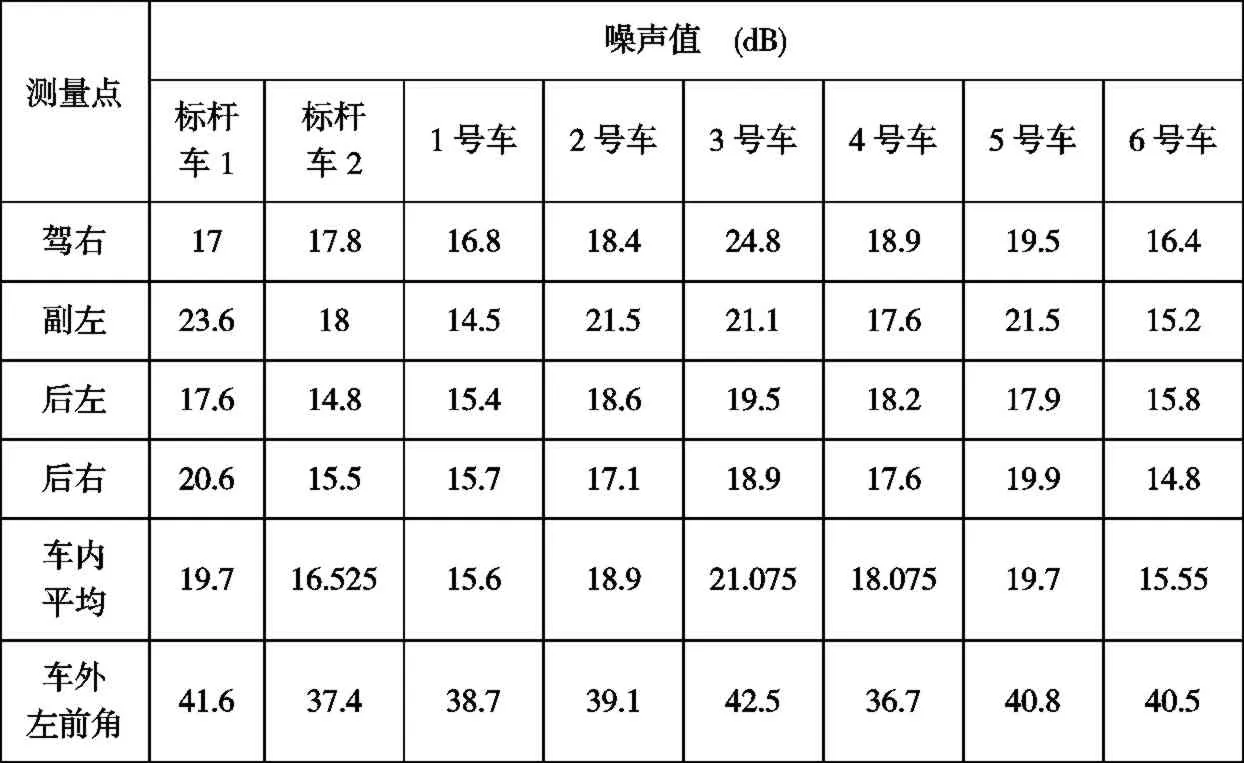

整改措施全部整改到位以后,通过试验对整改效果进行检查,调查搭载整改后该款变速箱的车辆油泵驱动齿轮噪声状态,主观评价车内齿轮啸叫噪声并以实测数据与标杆车进行对比。

4.1 NVH测试结果

表2

实测结果显示,整改后车外油泵齿阶次噪声噪声基本等同于标杆车。

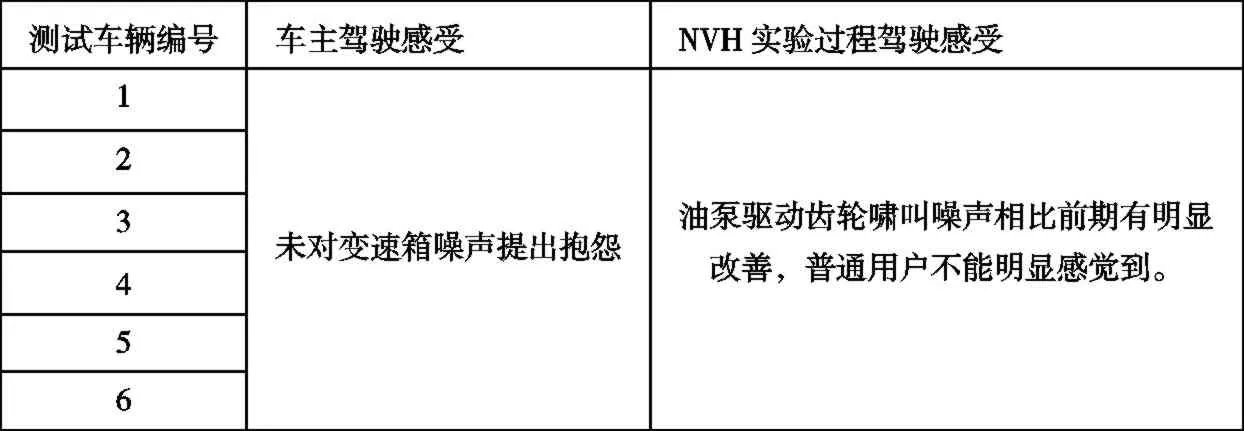

4.2 主观驾乘感受(声品质)

表3

主观评价显示油泵驱动齿轮啸叫不会成为顾客抱怨的主要原因。

5 结论

变速箱啸叫为性能问题,将降低整车舒适性,同时直接影响顾客主观体验及评价。本次整改效果明显,消除了由于该问题存在的顾客抱怨,保证了良好的客户体验。同时在整改过程中基于事实,分析数据,多环节逐一考虑排查,为今后解决此类问题积累了经验。