基于TRIZ理论优化卡车座椅高调锁止装置

刘春萌,董娟,薛冰洋,冯印,魏嘉成

(1.长春一汽富晟李尔汽车座椅系统有限公司,吉林 长春 130013;2.吉林大学材料科学与工程学院,吉林 长春 130025)

前言

目前轿车座椅高度调节机构一般采用高调器锁止,原理是利用摩擦力锁止。但卡车路况较为恶劣,采用轿车的高调器有下沉的风险,因此需设计一种更为可靠的高度调节机构及锁止装置。

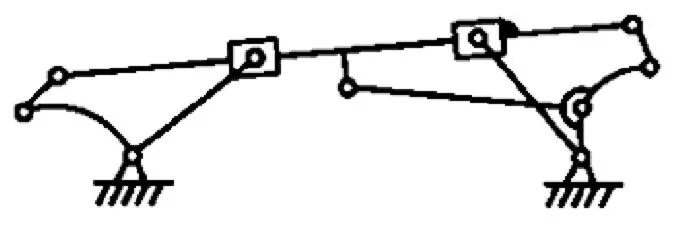

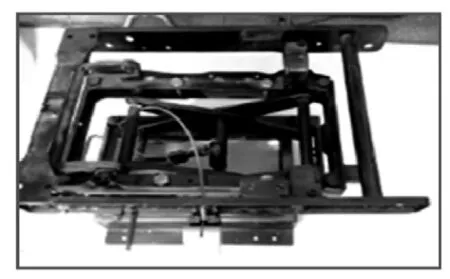

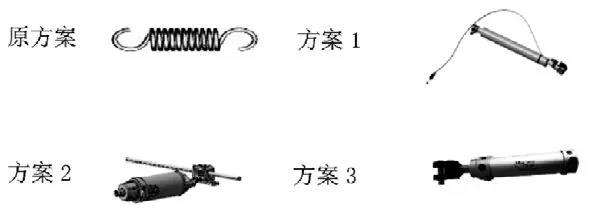

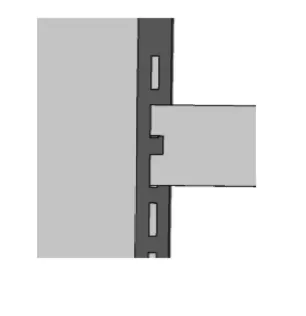

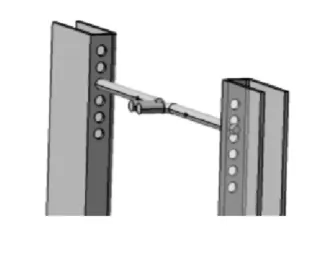

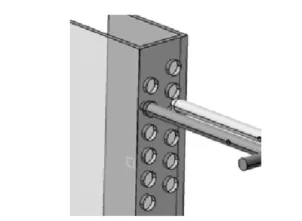

通过调查发现,目前市场上有两大类卡车座椅高调机构,一种是由多个小连杆构成的高调机构(如图1、图2),一种是利用剪刀支架构成的高调机构(如图3、图4)。

小连杆式高调机构,需通过两个手柄分别调节座椅的前部和后部,必须经过两次调节才能到达指定高度,操作过程较复杂。

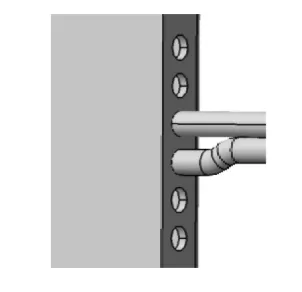

剪刀支架式高调机构,仅需调节一次即可到达指定高度,操作便捷;并且可借用卡车悬浮座椅已有的成熟剪刀支架结构。即高度调节机构可以通用,仅需重新设计锁止装置即可,既可节省工装投入,又可降低设计及生产的风险。

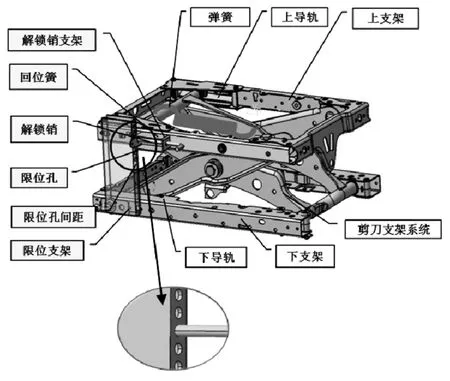

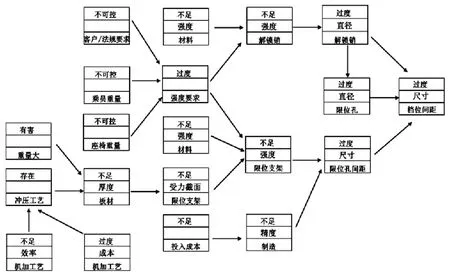

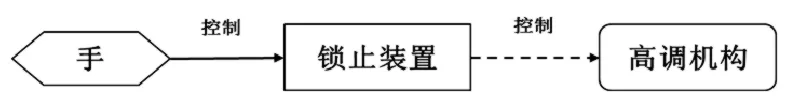

基于上述调查,在现有剪刀支架结构上,设计了一套高调机构的锁止装置,如图5所示。此方案工作原理是利用剪刀支架的运动轨迹调节座椅高度,到达想要的高度后,利用解锁销和限位孔进行锁止。

图1 小连杆式高调机构结构举例

图2 小连杆式高调机构运动原理

图3 剪刀支架式高调机构示意图

图4 剪刀支架式高调机构运动原理

但图5所示锁止装置的档位间距过大,每调节一档,高度变化15mm以上,原因是强度要求限制了限位销、限位孔间距的尺寸。目前的档位间距,使得乘员不易找到最舒适的高度。类似产品对比结果显示,档位间距若降低到10mm以下,比较容易被消费者接受。

图5 高调及锁止装置示意图

由上可知,档位间距过大和强度之间产生冲突,常规设计往往不能很好的解决此类冲突,但应用 TRIZ[1-3]可以很好的解决上述问题。

TRIZ(发明问题解决理论),能有效解决设计过程中遇到的设计冲突和方案难以获取等问题,已在产品设计过程中得到了广泛的应用[4-9]。

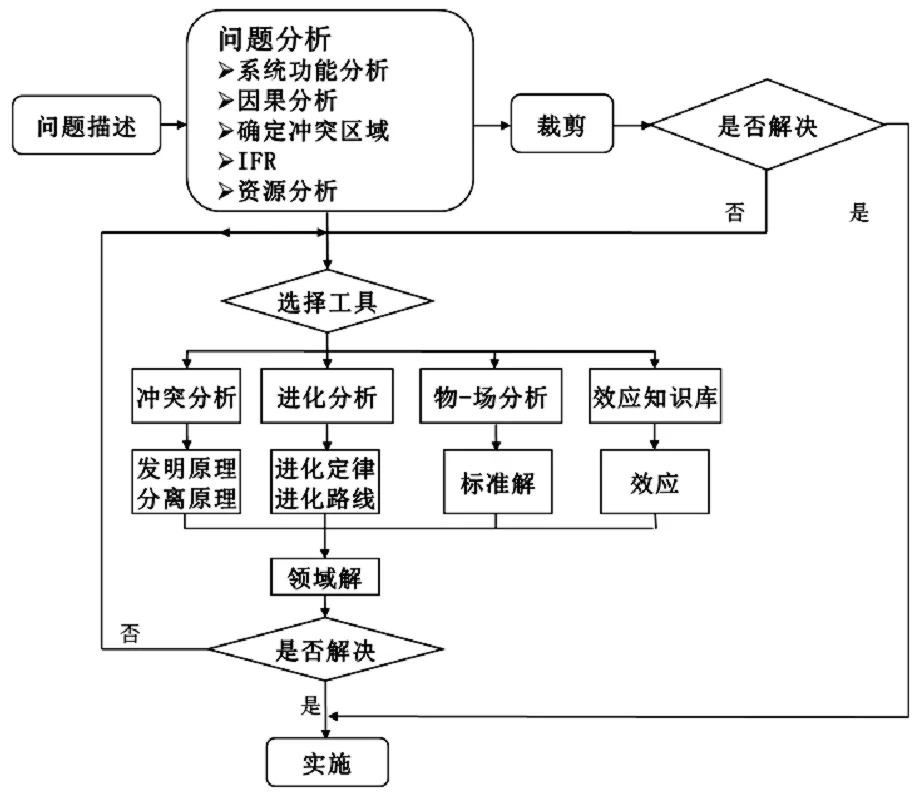

1 TRIZ理论基本工具

TRIZ理论在项目中的应用,有多种TRIZ工具[1]可以辅助分析问题、解决问题,各工具的应用流程可参考图6。

图6 TRIZ工具应用参考流程

本文中,仅应用了部分 TRIZ工具,如 IFR、系统功能分析及裁剪、因果分析、冲突分析、物-场分析、进化分析等;未涉及资源分析、效应知识库等TRIZ工具。

2 利用TRIZ理论优化高调锁止装置

2.1 问题描述

首先定义技术系统为“高调锁止装置”。技术系统的功能是“限制高调系统高度”;技术系统当前存在的主要问题是:每一档调节行程过大(≥15mm);对新系统的技术要求是:减小档位间距(<10mm)。

2.2 IFR

运用 TRIZ解决问题,在对问题进行具体分析之前,首先应当理解并应用技术系统的 IFR,即最终理想结果(Ideal Final Result),来打破思维定势。

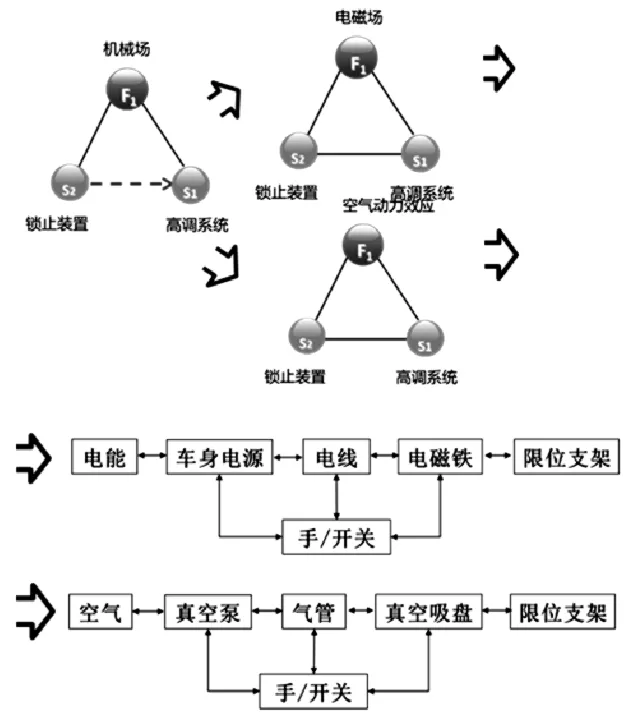

本研究中,技术系统的IFR是:不需要锁止装置,高调系统可自行停留在任意高度位置。对阻止技术系统达到 IFR的障碍进行分析,按照 TRIZ的分析方法,寻找相关资源使障碍消失,最终得到以下三个方案,如图7所示:

图7 IFR方案

方案1:采用可任意位置锁止的气撑替代现有机械弹簧;

方案2:用电机驱动替代替机械弹簧驱动;

方案 3:用气缸驱动代替机械弹簧驱动,同时增加气阀控制气体通断。

2.3 系统功能分析及裁剪

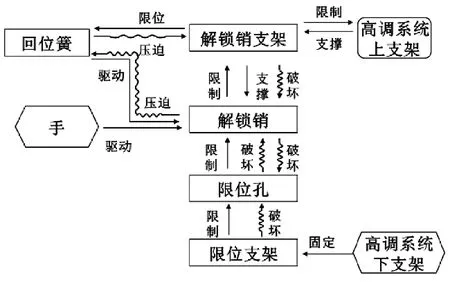

对系统的组件及组件间的作用关系,进行分析,发现限位孔、限位销、限位孔间距、限位支架等组件之间存在相互破坏作用,产生强度风险,建立组件模型,如下图8所示。

图8 组件模型

系统分析后,可对有害作用处进行裁剪,得到新的组件模型,如图9;通过新的组件模型,得到一个裁剪后的方案,但此方案强度风险大,因此未列举。

图9 裁剪后的组件模型

2.4 因果分析

分析问题产生的原因,用标准语言表述,如图10。

此处找到三个入手点,通过改变解锁销材料、限位支架材料、用机加工艺代替冲压工艺制造限位支架等方案,可改善档位间距,但仅实施这些方案效果有限,因此不一一列举。

2.5 冲突分析

2.5.1 技术冲突

技术冲突 1:通过因果分析得知,若不改变材料,而将板材厚度从3mm增加到5mm可以增加板材的强度,但是带来的问题是,冲压工艺难以制造。即改进了强度,恶化了制造工艺。

图10 原因链

用TRIZ的通用技术参数描述,改善的参数是:强度;恶化的参数是:可制造性。查询矛盾矩阵,找到推荐的创新原理:NO.11事先防范、NO.3局部质量、NO.10预先作用、NO.32颜色改变。在NO.3局部质量原理的提示下,得到以下方案:

方案 4:限位支架厚度不变,仍然用冲压工艺生产,但是针对有孔的部位,通过焊接使其变成两层板材,增加局部强度。

技术冲突 2:通过因果分析得知,若不改变材料,可通过减小解锁销直径来减小档位间距,但是带来的问题是,强度不足。即改进了直径,恶化了强度。

用TRIZ的通用技术参数描述,改善的参数是:静止物体的长度;恶化的参数是:强度。查询矛盾矩阵,找到推荐的创新原理:NO.15动态特性、NO.14曲面化、NO.28机械系统替代;NO.26复制。在NO.26复制原理的提示下,得到以下方案。

方案 5:将两个直径较小的解锁销焊接,替代目前的解锁销,如图11;

方案 6:用带有两个脚的冲压件,替代目前的解锁销,如图12。

图11 方案5

图12 方案6

技术冲突 3:通过因果分析得知,若不改变材料,可通过减小限位孔间距减小档位间距,但是带来的问题是,强度不足。即改进了档位间距,恶化了强度。

用TRIZ的通用技术参数描述,改善的参数是:静止物体的长度;恶化的参数是:强度。查询矛盾矩阵,找到推荐的创新原理:NO.15动态特性、NO.14曲面化、NO.28机械系统替代、NO.26复制。在NO.26复制原理的提示下,得到以下方案:

方案 7:限位孔及限位支架从一列增加到两列,错位排列,分布在定位销的两侧;同时,限位销从一个增加到两个,使其总有一个可以进入孔里,如图13。

方案8:与方案7类似,但不复制限位支架,如图14。

图13 方案7

图14 方案8

通过分析并解决限位支架强度和可制造性、解锁销的直径和强度、限位孔间距和强度等3个技术冲突,得到了5个方案,均可减小锁止装置的档位间距,并且不恶化可制造性,或强度。

2.5.2 物理冲突

物理冲突:通过原因分析得知,若不改变材料,减小档位间距要求减小解锁销直径,增加解锁销强度又要求增加解锁销直径。要求解锁销直径既大又小,为物理矛盾。

图15 方案9

对其进行分析,发现调节高度时,要求档位间距小、解锁销直径小,而锁止时,要求强度高,此时解锁销直径需要大。调节和锁止的时间段不同,可以应用时间分离原理。时间分离原理常用的创新原理如下:NO.15动态特性、NO.10预先作用、NO.19周期性动作、NO.21减少有害作用的时间、NO.9预先反作用等。在NO.15动态特性原理的提示下,得到以下方案。

方案9:在方案7所示的两排限位孔之间,设计小尺寸轨道;限位销做成台阶状,直径小的部位可以在轨道中运动,到达锁止孔处后,由直径大的部位锁止。

通过分析并解决解锁销直径既大又小的物理冲突,根据时间分离常用的创新原理,得到1个方案,可以减小档位间距。

2.6 物-场分析

从整体来看,锁止装置,通过机械场限制了高调系统的位置,但间距过大,控制性不足,可建立组件模型 2,如图16所示。

图16 组件模型2

图17 物-场模型及方案10、11

依据组件模型2的作用关系,建立物-场模型1。通过应用标准解 2.4.2-应用更可控的场、应用铁磁材料,增强原有物-场模型的可控性,得到改进的物-场模型2。另外,还可应用标准解2.2.1-应用更可控的场,代替原来不容易控制的场,应用气动控制,得到新的物-场模型3。对应的方案如下所示。

方案 10:采用电磁铁销+限位支架,通过电流通断控制磁场作用,可以使档位间距为0mm,达到无级锁止。

方案 11:采用真空吸盘+真空泵,可以使档位间距为0mm,达到无级锁止。

通过物-场分析,得到方案10、方案11两个方案,均可以消除档位间距,达到无级锁止。

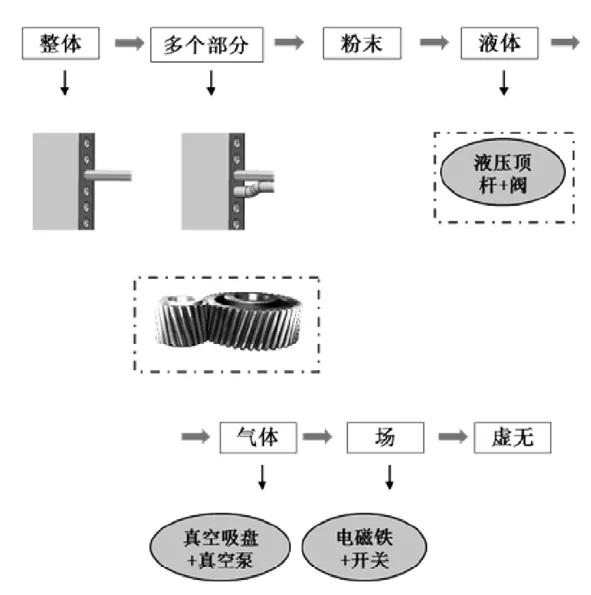

2.7 进化分析

原方案为一个直径较大的销,方案7为2个较小的销,方案11为气体控制,方案10为场控制,符合向微观级进化路线[1]。根据此进化路线的特征,找到了以下方案。

图18 向微观级进化路线

方案 12:在 “多个部分”提示下,得到多齿啮合的方案。按压手柄,原解锁销部分向外侧旋转,与原限位孔部分脱离,解锁;释放手柄,两部分重新啮合,锁止。

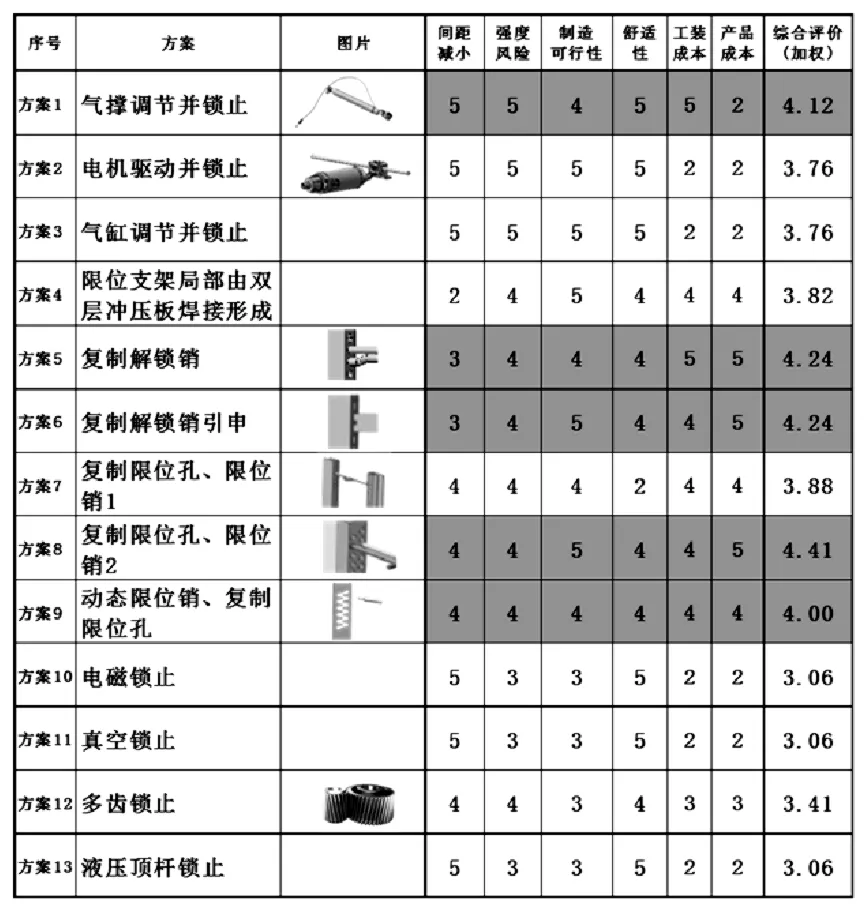

表1 方案汇总及评价

方案 13:在 “液体”提示下,得到液压顶杆的方案。解锁销和限位支架表面做成粗糙表面,液压顶杆提供的力足够大,可利用摩擦力实现无级锁止。

通过进化分析,得到2个方案,其中方案12可减小档位间距,方案13可消除档位间距。

2.8 方案评价

对上述方案从改进效果、强度风险、制造可行性、工装成本、产品成本进行评分,根据实际情况对各项分数进行加权计算,结果如下图所示。方案8评分最高,方案5、6、1、9次之。

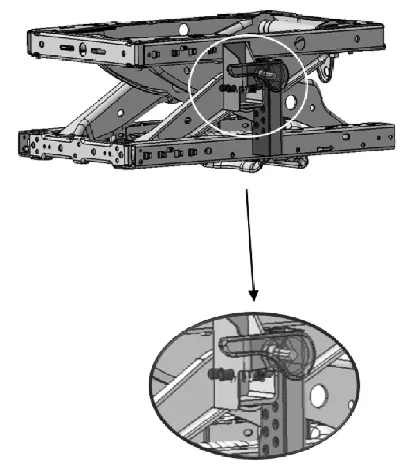

3 应用实例

对方案8进行优化后,完整结构如图19所示,其档位间距可以达到7.5mm,满足设计要求。另外,在市场上可找到与方案1、方案3原理相同的产品,均为无级调节,即档位间距为0mm。

图19 优化后的方案8

4 结论

运用TRIZ工具对高调锁止装置档位间距过度的问题进行分析后,在其提示下找到了13个解决方案,其中有3个方案(方案1、3、8)已经过验证可以满足目标,另有2个方案(方案6、9)值得进一步优化。