某国产乘用车前后拖钩牵引性能仿真分析

李纪雄,刘军

(佛山科学技术学院,广东 佛山 528000)

前言

乘用车拖钩是汽车的拖车及牵引装置,是安装在车身前后固定支架上。当汽车在行驶过程中陷于松软的路面时、在旅途中出现故障而抛锚时,需被拖拽到能行驶路面或汽车修理厂进行维修。而此时拖钩牵引性能直接关系到乘用车是否能被安全拖拽,即拖钩与相关结构可承受的最大变形载荷是否大于极限负荷[1]。所以拖钩牵引性能是一项重要的参数,由此文章采用基于有限元的模拟仿真方法对某国产乘用车前后拖钩牵引性能进行研究,以指导和改进拖钩及其相关结构的设计。

1 仿真分析的基本理论

乘用车的车身主要是由薄板件组成,这些冲压钣金件长度方向尺寸远大于厚度方向的尺寸,因此符合壳单元的理论假设,可采用壳单元模拟各钣金构件的结构。而拖钩处是直接承受牵引载荷的区域,该件采用三维实体,可采用体单元模拟其结构。通常单元承受载荷发生的变形进行基于有限元的仿真分析需要以下几个步骤[2,3,4]。

1)绘出乘用车车身各部件的结构几何图,在此基础上进行离散化为若干个单元,即采用有限个网格单元进行近似表述,其中壳单元采用三角形或四变形单元,实体模型采用四面体或六面体单元。

2)每个单元用假设的近似函数表达单元的物理量,如应力应变关系方程、应变的微分表达式。

3)通过对问题数学模型描述的基本方程,建立求解基本未知量的代数方程组或常微分方程组,其中方程组中含有应力、应变与某些参数的表达式,以及这些参数与位移的表达式。

4)通过边界条件与位移的关系、参数与位移的表达式求解出这些参数,最后通过参数求解应力及应变,从而得出单元的载荷变形值。

2 有限元模型建立

2.1 前拖钩有限元模型建立

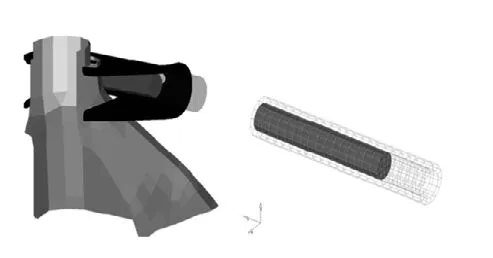

前拖钩有限元模型主要分为几何模型建立、网格划分和物理建模三个过程,由于分析是前托钩性能,因此模型采用位于乘用车前拖钩处的部分白车身模型,由于车身零部件多为钣金薄板件,主要采用2D单元进行网格划分,其网格划分要求为单元尺寸为15mm,三角形单元比重为8%,其中安装点附近的网格要求细化,其单元尺寸为5mm,且托钩支架部位采用实体建模模型,采用3D单元进行网格的划分,如图2所示[5,6,7]。

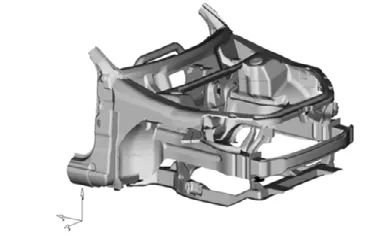

图1 乘用车部分白车身模型

图2 安装点附近及细化网格图

2.2 后拖钩有限元模型建立

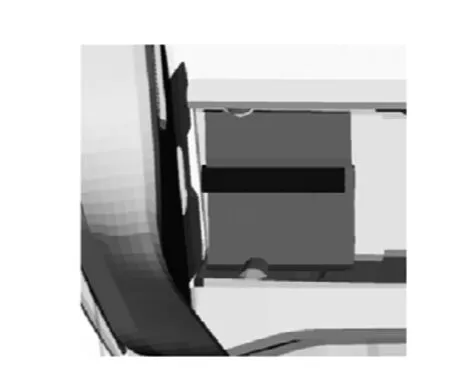

后前拖钩有限元模型也是按以上三个过程进行,其模型也是采用位于乘用车后拖钩处的部分白车身模型,如图4所示,网格划分标准也与以上一致,其安装点附件及细化网如图4所示。

图3 部分白车身模型

图4 安装点附件及细化网图

3 牵引性能分析工况的建立

3.1 前拖钩分析工况

拖钩是汽车的拖车及牵引装置,主用于拖拽拖车,在拖车过程中,汽车前拖钩也会涉及起步工况、转弯工况等工况,与其一一对应的可承受的最大载荷大于强度极限负荷分别为抗拉强度、侧向抗拉强度[7]。由此可得前拖钩抗拉压强度各工况的边界条件、约束位置和自由度、作用载荷位置和加载大小设定值分别如表1所示,其中相对应的前托钩强度分析模型工况边界条件分别如图5、6所示。(注:加载载荷大小根据行业标准,其中乘用车X方向为整车总质量、5个人质量和行李质量之和的50%;与X方向有一定夹角为整车总质量、1个人质量和行李质量之和的50%)。

表1 前拖钩强度分析工况设定

图5 工况1的载荷与约束

图6 工况2的载荷与约束

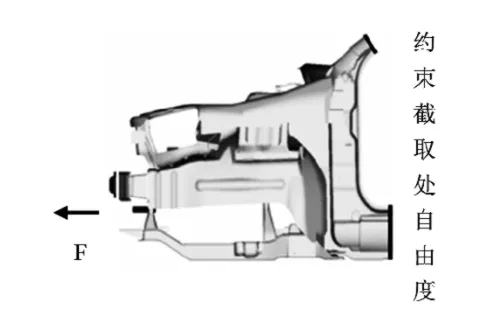

3.2 后拖钩分析工况

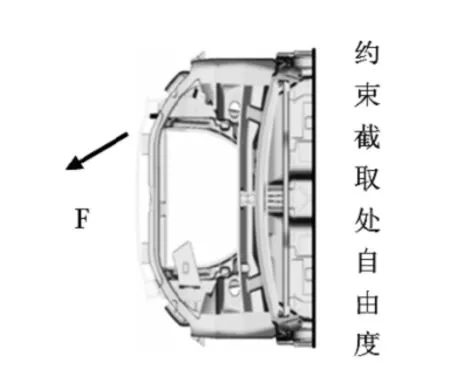

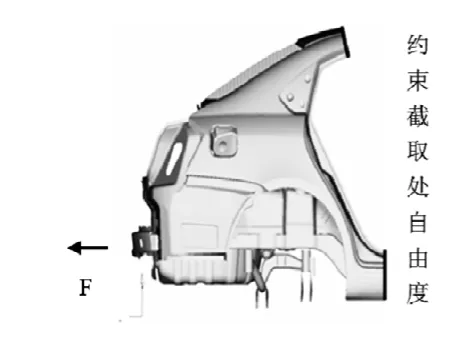

同前拖钩分析工况一样,拖车过程中,汽车后拖钩也会涉及起步工况、转弯工况等工况,与其一一对应的可承受的最大载荷大于强度极限负荷分别为抗拉强度、侧向抗拉强度。由此可得后拖钩抗拉压强度各工况的边界条件、约束位置和自由度、作用载荷位置和加载大小设定值分别如表2所示,其中相对应的后托钩的强度分析模型工况边界条件分别如图7、8所示。

表2 后拖钩强度分析工况设定

图7 工况1的载荷与约束

图8 工况2的载荷与约束

4 仿真计算分析

4.1 前拖钩仿真计算分析

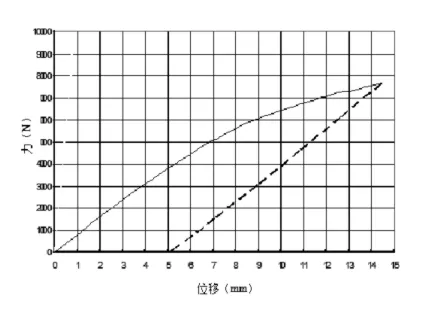

前拖钩的强度计算以有限元仿真分析基本理论为基础,借助于有限元软件对拖钩的抗拉强度、侧向抗拉强度进行仿真计算得到的应力云图和最大变形量如图9~12所示。其中工况1、2应力云图表明最大值为350MPa,工况1的变形量曲线表明没有发生残余变形,工况2的变形量曲线表明最大残余变形量约为5mm。

图9 工况1应力云

图10 工况1最大变形量

图11 工况2应力云

图12 工况2最大变形量

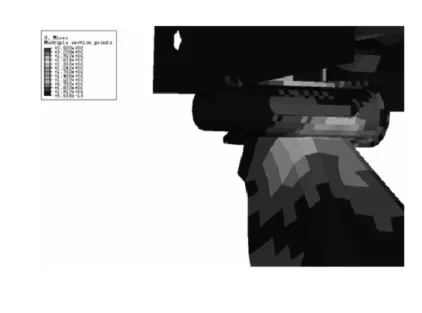

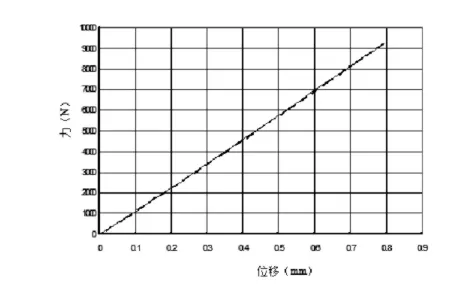

4.2 后拖钩仿真计算分析

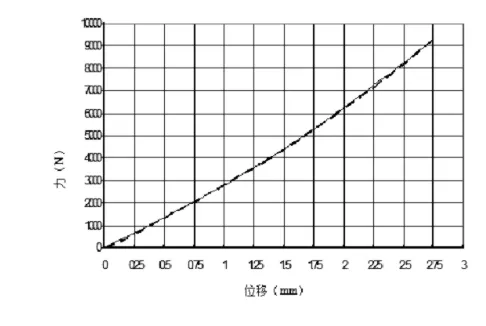

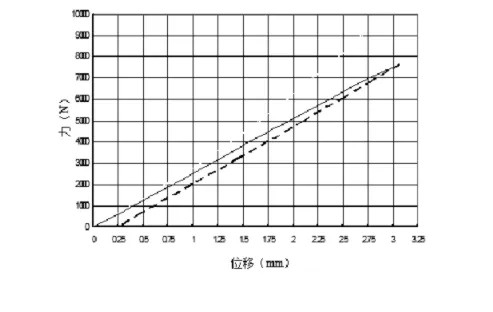

同理,后拖钩的强度计算基本理论和仿真的软件与前拖钩一样,对后拖钩的抗拉强度、侧向抗拉强度进行仿真计算得到的应力云图和最大变形量如图13、14、15、16所示。其中工况1、2应力云图表明最大值为170MPa,工况1的变形量曲线表明没有发生残余变形,工况2的变形量曲线表明最大残余变形量分别为0.25mm。

图13 工况1应力云

图14 工况1最大变形量

图15 工况2应力云

图16 工况2最大变形量

5 结论

根据企业数据积累参考值和评价要求:即拖钩与相关结构可承受的最大载荷大于强度极限负荷,此时最大应力不得高于材料的抗拉强度;而受X方向拉载荷时的残余变形量的绝对值不得大于6毫米,受与X方向偏30度载荷时的残余变形量绝对值不得大于 3毫米。由于前后拖钩选用材料为FeE355,其抗拉极限强度为410MPa,在结合以上前、后拖钩各工况仿真计算分析结果来看,这款乘用车后拖钩牵引性能满足要求,而前拖钩受与X方向偏30度载荷时的残余变形量为 5mm,不满足要求,由此可得同类车拖构结构强度分析和结构优化的建议:

1)针对前拖钩侧向抗拉强度满足要求但应力集中点分布不均匀情况,因此可以尝试采用以强度性能作为优化目标,寻找合适的结构作为进一步的改进,以使应力集中点分布均匀。

2)针对前拖钩残余变形量不满足要求情况,因此可以尝试采用更高弹性的材料或进行结构改进以提高抵抗偏角度方向拖拽变形的能力。

3)针对前拖钩垂直方向抗拉变形和后拖钩牵引性能远远满足要求情况,可以尝试对拖钩进行基于这些性能的轻量化优化设计。