STAR-CCM+在风扇仿真中PQ与MRF域方法对比

胡忠辉,邢英金,程清波,梁正伟

(长城汽车股份有限公司技术中心;河北省汽车工程技术研究中心,河北 保定 071000)

1 概述

目前,在风扇仿真中多使用 MRF域方法,由于扇叶模型的复杂性及网格处理精度问题,某些工况仿真准确性降低;PQ方法简化了风扇模型,通过模拟压升来代替扇叶作用,减少由于扇叶精度低对仿真结果的影响。本文将风扇PQ与MRF域仿真结果和单体试验对比,研究两种方法的仿真精度,为整车开发初期机舱热管理CFD分析提供更准确的计算模型[1,2]。

2 模型建立与数值计算

2.1 几何模型

散热器风扇由扇叶、框架、电机等组成,该风扇直径为440mm,7扇叶,导入 STAR-CCM+中进行处理,分别建立风扇单体风洞模型和整车模型。

2.2 仿真方法

2.2.1 PQ方法

通过在STAR-CCM+中建立Fan-interface面,零厚度且可为通过此面流体提供压升的模型,此面保留风扇中心电机部分,如图 1,之后在其属性设置中赋入风扇单体性能试验测得的风扇PQ曲线。

图1 Fan-interface面

2.2.2 MRF域方法

MRF域通过稳态方法进行风扇模拟,该方法需要扇叶详细的 CAD数据,需将旋转区域单独分割,与其他区域进行interface连接,其网格并非真实运动,通过旋转坐标系体现风扇旋转区域的效果,把动量源加载到叶片转动所扫过区域的网格。

3 风扇单体试验及仿真对比

在风洞试验台上进行单体试验,使用“定静压”的方式测量风量,设定静压值,PID仪表读取当前静压,调节辅助风机风量,使当前静压值达到设定值,静压稳定后,计算出测试风机的风量。

在2300rpm工况下,将PQ、MRF域方法采用定流量的仿真值与风扇单体试验结果进行对比,如图2:

图2 PQ、MRF域方法与单体试验静压对比

风扇在转速2300rpm下,MRF域方法静压为0、40、80 Pa时仿真精度较高,随着压力增加,误差逐渐增大[3]。采用MRF域仿真误差整体大于PQ方法,风扇模型精度及MRF域旋转区域的建立方式都是造成误差的原因。PQ方法输入试验测得的PQ曲线,软件通过插值法得到工作点的数据,导致 0Pa误差大,但中间数值误差很小。PQ方法摆脱了对扇叶形状的依赖,试验PQ数据足够精确时,精度高于MRF域方法。

4 PQ与MRF域机舱流场分析

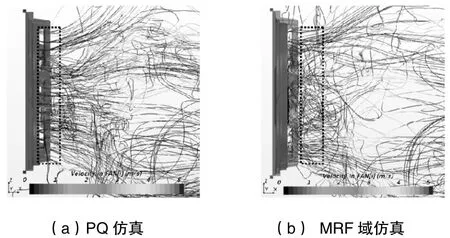

图3(a)和(b)分别为PQ和MRF域仿真60kph机舱风扇后流线示意图。PQ仿真,提升通过 interface面流体的压升,流体方向轴向平行流出,如图3(a)。MRF域仿真,旋转区域内流场受扇叶影响,在扇叶区域风速高,远离扇叶区域风速低,风扇出口流体与水平方向呈一定夹角,且流动呈螺旋状趋势,如图3(b),此流动状态与理论较为符合。

图3 60kph机舱风扇后流线示意图

5 结论

通过分析对比风扇PQ和MRF域方法,得到以下结论:

(1)风扇PQ单体仿真精度较高,可用于整车初期的仿真评价;

(2)单体仿真MRF域整体误差比PQ方法略大,且低静压精度高,随静压增大误差增大;

(3)整车仿真中风扇后的流线,PQ呈水平趋势,MRF域呈螺旋状更接近真实流动情况。