基于工装优化的纵梁前段质量提升

丁海涛

(陕西重型汽车有限公司,陕西 西安 710200)

关键字:产品质量;纵梁前段;改进方案

前言

随车汽车行业的竞争越来越激烈,各主机厂为了保持产品的市场竞争力,也越来越注重产品的质量。汽车冲压件的质量不但影响驾驶室的装配焊接质量,而且还影响着后序的整车装配质量。如何能稳定生产出质量合格的冲压件显得尤为关键。本文以我公司某高顶车型的纵梁前段为例,介绍了从工装方面进行改进优化,解决该零件压偏、孔带料变形等质量的方法。这种方法为解决其他纵梁类零件的类似质量问题积累了经验。

1 现状描述

1.1 零件介绍

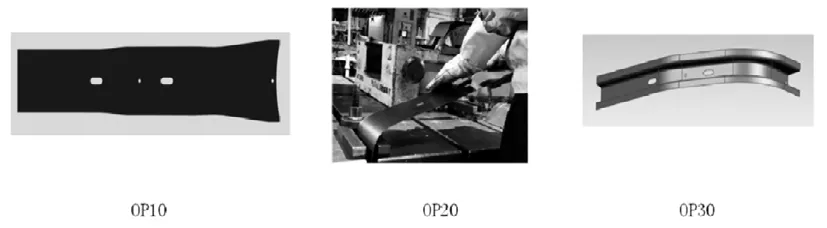

纵梁前段是我公司某高顶车型驾驶室顶盖分总成的重要零件之一。纵梁前段冲压工艺共3序(如图1),分别为OP10为落料冲孔,OP20为手工预弯,OP30为压型。

图1

1.2 存在问题

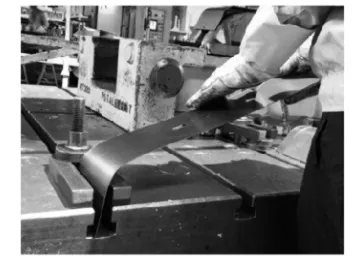

纵梁前段OP20序为手工预弯,没有专用工装保证预弯质量,加工人仅凭经验进行预弯操作(如图2)。预弯后制件型面弧度一致性较差,无法与OP30序压型模模具型面完全贴合,导致OP30序压型过程中上下模未接触时(制件未成型时),上模端部首先接触制件端头(如图 3),使制件另一端翘起,制件在模腔内发生蹿动,成型时无法有效定位,造成制件压偏(如图 4),定位孔(定位孔为 1-16×32长圆孔)带料变形(如图5)。

图2

图3

纵梁前段定位孔带料变形,影响驾驶室焊接以及内饰件的装配,制件带料变形部位需要进行返修调平,目前返修率高达80%。且由于制件返修率高,小时产量仅为170件,严重影响了生产效率。压偏制件无法使用,要报废处理,报废率高达6%。

图4

图5

2 确定改进方案

纵梁前段 OP20序手工预弯的一致性较差,导致 OP30序压型时制件在模腔内蹿动,无法有效定位,造成了压型后出现定位孔带料变形以及压偏等质量问题。我们通过以下两种措施来改进:

2.1 设计手工预弯工装

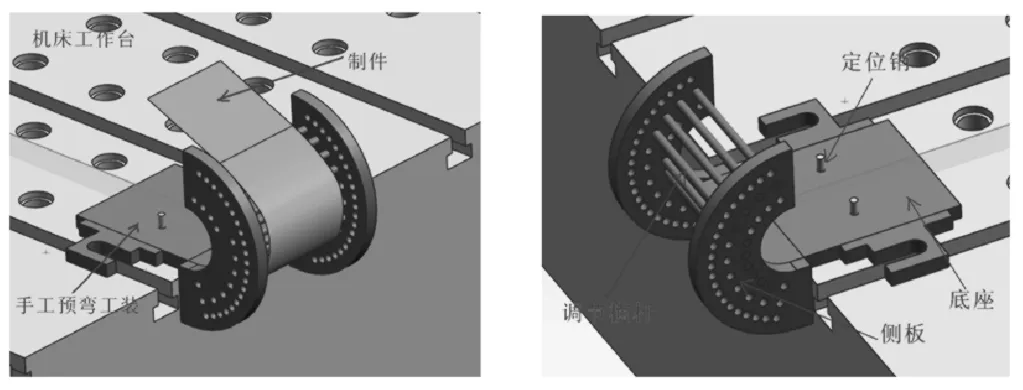

针对制件OP20序手工预弯的一致性较差问题,我们对纵梁前段零件结构及生产加工过程进行详细的分析,经过反复的设计和工艺验证,设计了手工预弯工装(如图6)。

图6

手工预弯工装由底座、侧板、调节横杆以及定位销组成。调节横杆组成了制件预弯所需的弧度,其安装位置可以根据侧板上的小孔进行调节。定位销的作用是控制制件放入预弯工装的位置。

手工预弯工装工作原理:将手工预弯工装用螺栓安装紧固在机床工作台上,调整安装好调节横杆位置后,将制件放入手工预弯工装,沿着调节横杆组成的弧面将制件弯曲。

2.2 设计预压料装置

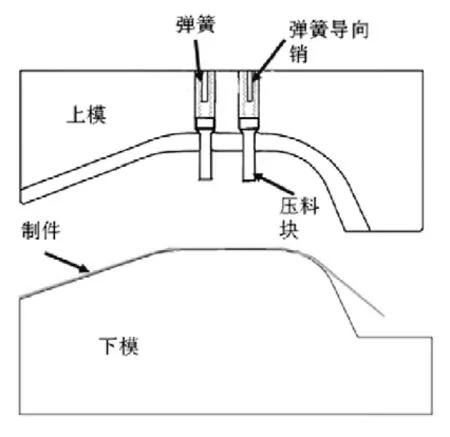

针对OP30压型序制件在模腔内蹿动,无法有效定位的问题,我们对OP30序压型模具结构进行分析,决定在压型模具上设计加装预压料装置。方案示意图(如图7)。

图7

预压料装置由弹簧、弹簧导向销及压料块组成,安装在模具上模模腔。

预压料装置工作原理:在模具上模接触制件前,压料块压紧制件,对制件施加预压力,防止在成型过程中制件蹿动,使制件能够有效定位完成压型。

3 方案实施验证

3.1 制作手工预弯工装

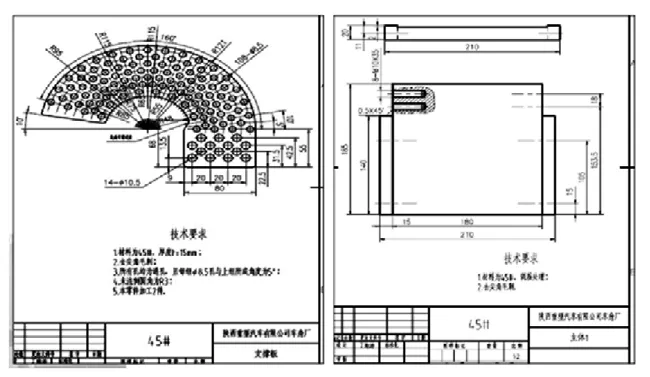

根据前期制定的手工预弯工装设计方案,从加工人操作简单、使用方便的角度出发,结合制件实际尺寸以及质量要求,确定手工预弯工装各部件的具体尺寸。绘制手工预弯工装的技术图纸,并进行加工。手工预弯工装部分部件设计图纸(如图8)。

图8

3.2 压型模加装预压料装置

前期设计了在OP30序加装预压料装置的方案,其中涉及了弹簧以及弹簧导向销等两种标准件。根据模具结构尺寸,确定弹簧以及弹簧导向销等标准件的型号。最终,选择高压缩量弹簧(型号:SSWU 31-100),最大压缩量为65mm,最大载荷为404N,能够满足制件预压的要求;选取相应的弹簧导向销(型号:B-SGC 19-40)。

对纵梁前段OP30序压型模具加装预压料装置,模具改进后(如图9)。

图9

3.3 效果验证

在完成了手工预弯工装的加工制作和OP30压型模具预压料装置的加装后,我们安排了验证生产。验证生产了 20件,生产制件均质量状态完好(如图 10),并未出现定位孔变形和压偏等质量问题。

图10

为了验证改善效果的稳定性,我们订购了纵梁前段坯料1800张,分3次进行了批量生产的验证,每批次生产600件。3批次验证生产共出现定位孔变形缺陷制件17件,未出现压偏的质量问题。

纵梁前段人工调平返修率由原来的近80%降低为现在的不足 1%,且消除了由于压偏导致的制件报废。小时产量达到了265件,较改善前提高了55%,明显提高了制件质量及生产效率。

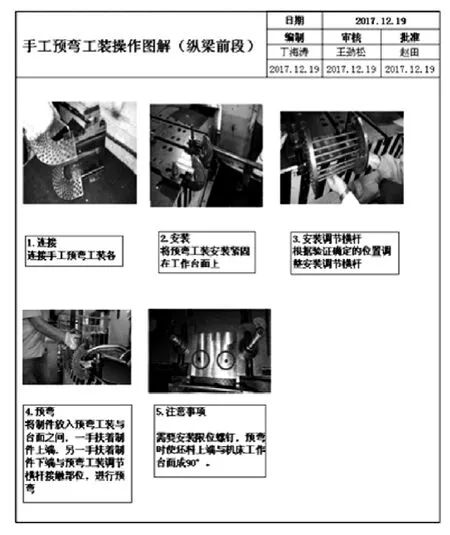

3.4 效果固化

在验证过程中,我们发现员工对手工预弯工装的使用不是很熟悉,经过多次验证,我们编制了《手工预弯工装操作图解(纵梁前段)》(如图11),更好的指导加工人操作使用。

图11

4 总结

产品质量是企业的命脉,优良的产品质量是企业生存发展的助推器和动力源泉。本文通过对纵梁前段质量提升全过程的介绍,对该零件质量问题的改进方法进行了探索,纵梁前段产品质量以及生产效率显著提升。为后期解决其他骨架梁的质量问题积累了经验。