基于高强钢材料的10米全承载客车轻量化设计

王秋林,牛寅中,何洪军,郭新宇,毛爱华,熊晓清,高健

(中国第一汽车股份有限公司解放事业本部商用车开发院,吉林 长春 130011)

前言

随着汽车行业迅猛发展,节能和环保问题已成为世界各国共同关注的重要课题,而轻量化对降低车辆排放及节约能源具有显著贡献,轻量化设计已成为当今各厂商的主要研究方向[1-2]。

轻量化在降低车身质量的同时,也会引起车身刚度下降等问题,低刚度必然降低车身固有频率,进而发生结构共振和噪声,影响舒适性,因此,实现车身轻量化必须以满足车身刚度为前提[3-4]。

本文根据高强钢QSTE700TM的材料特性,将其应用到10米全承载客车骨架中,并通过有限元手段对该车骨架刚度和强度进行分析,同时提出相应改进方案。最后,通过实车台架试验进一步验证轻量化设计的可行性。

1 QSTE700TM(700L)材料介绍

1.1 力学性能

表1为高强钢700L与客车骨架常用材料Q235和Q345的力学性能对比[5],由表可知:700L屈服极限和断裂极限均高于Q235和Q345,其力学性能优于客车骨架常用材料。

表1 材料性能对比

1.2 成形性能

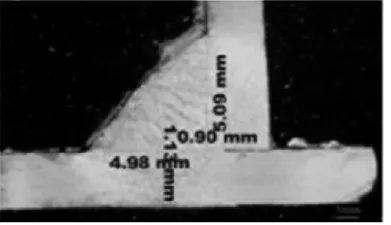

图1和图2为Q345和700L矩管弯曲成形示意图,对比可知:700L在大曲率的弯管过程易出险开裂现象,弯曲成形性能弱于Q345和Q235。如果采用棍压工艺可适当改善弯曲成形性能,但弯曲角度受截面尺寸影响,需试验验证,目前仅限于二维弯曲。

图1 Q345矩管弯曲成形

图2 700L矩管弯曲成形

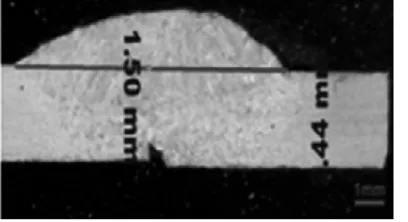

1.3 焊接性能

700L碳当量为CE=0.426%,材料焊接性良好,焊接前不需要预热。图3和图4为本企业700L矩管角接和对接焊缝样品检测图,其焊角、熔深以及焊缝厚度尺寸等均满足焊接质量要求。

图3 角接焊缝

图4 对接焊缝

1.4 替换原则

客车骨架由不同截面的矩管焊接而成。高强钢700L的矩管最小规格为 40×30×1.5,客车骨架常用矩管最小规格为20×10×1.5。研究表明:在同一轮廓下,高强钢替代普通钢厚度减薄计算公式如下[6]:

式中:t为零件壁厚;σ为屈服极限。

通过公式(1)计算,700L替换Q345减薄系数为1.424,700L替换Q235减薄系数为1.726。

综上,客车骨架应用高强钢材料的原则如下:

1)大曲率弯管不考虑替换;

2)规格小于40×30×1.5的矩管不替换;

3)壁厚1.5mm的不替换;

4)Q235壁厚2mm替换为1.5mm,壁厚3mm替换为2mm;

5)Q345壁厚3mm替换为2mm或2.5mm,壁厚4mm替换为2.5mm或3mm;

6)尽量替换厂家已有规格,减少模具开发费用;

7)承载区因结构刚度应综合考虑。

2 轻量化设计

10米全承载客车骨架轻量化是在现有成熟车型基础上设计的,为控制模具开发费用及人力资源,该车的内外饰、附件及动力系统等均未发生变化。

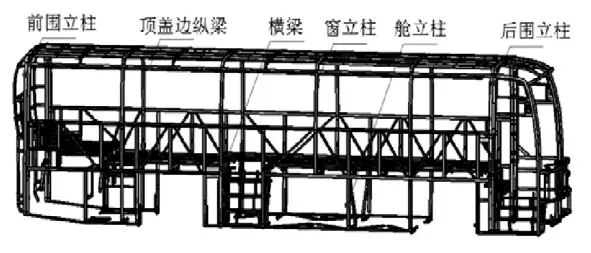

2.1 车体骨架设计

图5为车体骨架示意图,原材料为Q235和Q345。封闭环是客车抵抗侧翻变形的主要载体[7],为满足侧翻性能,其矩管规格一般选取较大,是替换高强度材料的主要区域。

图5 车体骨架

前、后围骨架:左、右立柱替换700L,壁厚2.5mm,其余梁由于规格过小或曲率较大、成形难,不替换。

顶盖骨架:顶盖边纵梁替换700L,壁厚2.5mm;顶盖弧形梁由于端部曲率较大,不替换;其余梁壁厚为 1.5mm,不替换。

侧围骨架:立柱替换700L,壁厚2.5mm;斜撑和裙边梁壁厚1.5mm,不替换;窗下梁和腰梁需新开模具,不替换。

地板骨架和底架连接梁:横梁替换700L,壁厚2.5mm,其余梁需新开模具,不替换。

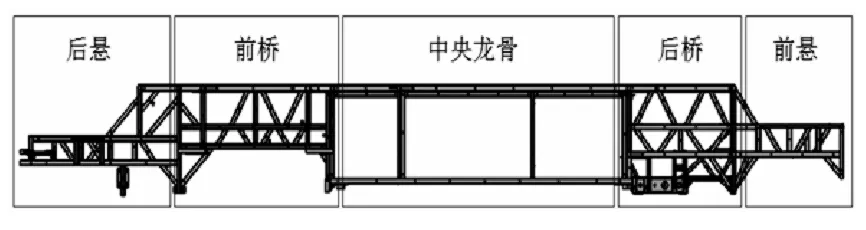

2.2 底架骨架设计

底架是主要承载总成,与前、后桥及动力系统具有直接关联关系[8],底架高强钢替换应考虑结构的局部刚度,其结构形式及矩管截面大小应适当优化。

图6 底架骨架

图6为底架骨架示意图,原材料为Q345。底架中部为无斜撑框架结构,抗变形能力较差;前、后桥安装处结构需承受地面冲击力,应保证局部刚度和强度;后悬结构是动力系统的安装区域,还会受到传动系统的较大扭矩,应保证刚度减少震动;以上区域除过道地板支撑梁壁厚 1.5mm,不替换外;其余纵梁替换700L,壁厚2.5mm,截面尺寸在车身坐标系中Z向增加10mm,Y向缩小10mm;立柱替换700L,壁厚2.5mm,截面尺寸X向增加10mm,Y向缩小10mm;横梁替换700L,壁厚2.5mm,截面尺寸Z向增加10mm,X向缩小10mm;斜撑替换700L,壁厚2.5mm,其截面尺寸根据区域断面调整。前悬结构根据厂家已有规格相应减薄替换。

2.3 整车结构优化

静刚度直接关系到模态、强度、碰撞安全等性能,是客车结构设计的重要指标[9]。

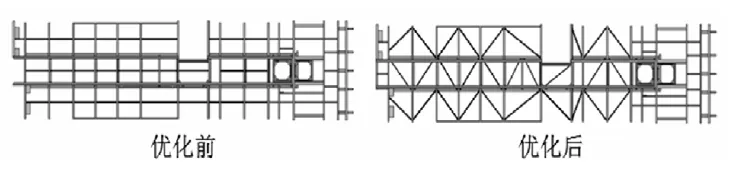

客车骨架壁厚的减薄必然会引起整车刚度下降,为保证客车刚度,有必要对整车结构进一步优化。由于客车前围、后围、侧围和顶盖受客车玻璃,舱门和内饰等边界条件影响较大,以上结构优化空间有限,故对地板和底架总成进一步优化。优化方案如图9所示,将地板和底架上部结构中的地板支撑纵梁改为斜撑布置,规格不变[10]。

图7 优化方案对比

3 轻量化验证

3.1 刚度分析

根据企业以往开发经验,客车静态刚度评价主要以考察扭转刚度为主。

图8 整车扭转变形图

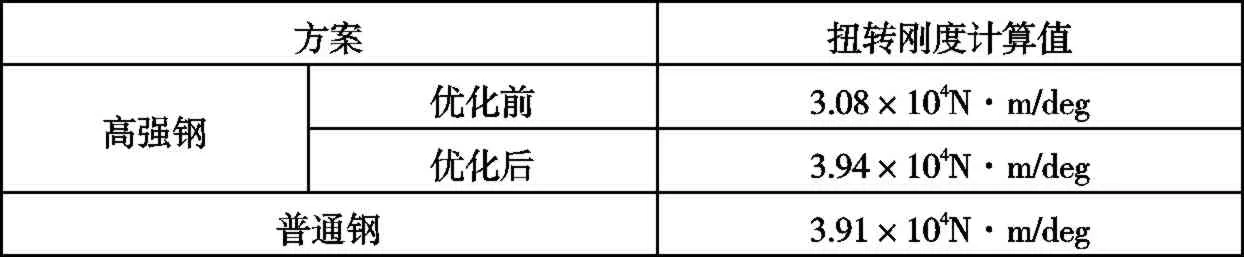

图8为有限元计算的整车扭转变形,通过等截面直杆的经典扭转理论,计算得到的

客车扭转刚度值如表2所示,与普通钢客车相比,优化前高强钢客车下降 21%;优化后高强钢客车提高 1%,满足设计要求。

表2 高强钢和普通钢客车扭转刚度对比

3.2 强度分析

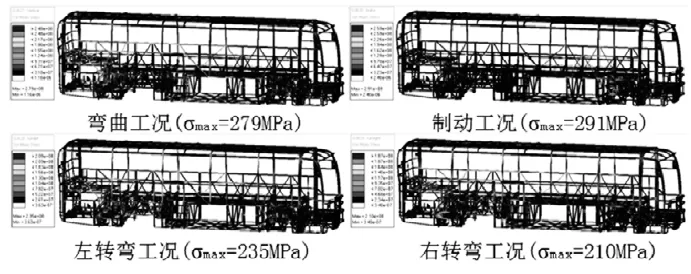

为考察高强钢客车骨架强度,模拟弯曲、制动、左转弯和右转弯四个极限工况,计算整车应力云图如图9所示。

图9 整车极限工况应力云图

根据仿真结果可知:各工况中客车骨架各部件最大应力均小于自身材料屈服应力,其极限强度满足设计要求。

3.3 MTS台架试验

汽车强化试验是考核汽车可靠性的基本试验方案,是在强化路面上进行寿命试验。本文通过采集路面载荷谱数据,然后在试验台上模拟整车的强化试验,具体见图10,试验结果表明:整车骨架未出现开裂现象,满足使用要求。

图10 台架试验

3.4 轻量化效果

10m全承载客车骨架采用高强钢 700L材料,实现降重357kg,占原结构12%。

4 结束语

高强钢是客车结构轻量化关键材料,对客车结构发展具有至关重要的作用。本文介绍了高强钢700L材料特性及其客车骨架的应用方法,并通过700L材料对10米全承载客车进行轻量化设计,在保证客车骨架刚度和强度基础上,实现降重357kg,即12%。

静刚度是评价客车结构性能的一项关键指标。本文提出的优化方案可大幅提高客车扭转刚度,并且通过CAE计算客车刚度,可在产品开发过程中实施,且费用低、重复性好,对客车结构设计具有指导作用。