冶金机电设备远程监控系统的设计与应用

袁和荣,冀俊茹*

(南京科技职业学院,江苏 南京 210048)

中国的工业经济近些年来一直在逐步发展,冶金技术作为工业生产中最重要的一环在设备和技术方面也逐渐在更新。冶金技术是从矿石中提取金属和金属化合物,然后用各种方法制成具有一定性能的金属材料。现时期各行各业都引入了更加先进的技术来提高生产效率[1]。在工业冶金生产中设备多呈现分布分散化,测量参数多样化,工业冶金生产的难度也就大量增加,而且工业冶金上工作的环境多半高温、高压等恶劣环境的条件,对冶金机电设备进行工业远程监控控制成为了工业冶金事业利用的首选。

1 远程监控系统的设计

冶金机电设备远程监控系统的设计主要分为硬件设计和软件设计两部分,整个监控系统利用无线传感器和无线网络来进行远程监控系统的运作。

1.1 硬件设计

工业上机械制造设备的远程监控主要划分为三种具体包括:远程监控终端、数据采集终端、网络传输。远程监控系统的流程分为数据采集、网络传输、监控管理三部分,数据采集主要根据冶金机电设备,设备中包含:冷却水系统、真空系统、直流调速器、电源系统、控制台、传感器等[2]。这些数据采集硬件设备也是冶金生产过程中的主要操作设备,通过传感器将工作流程数据化,冶金机电设备中的传感器类型如表1所示。

表1 冶金机电设备传感器类型表

通过传感器形成直观可见的数字空无线传输的方式传输交换机中并输入至局域网当中,再通过交换机传递到监控系统当中。用服务器和控制计算机对上传的数据进行实时监控,利用软件技术在控制计算机主机上进行设定,设定各个参数值的正常活动范围,数据上传后判断是否安全,当偏离安全范围时要启动报警系统,并进行安全控制,避免生产事故的发生。

1.2 软件设计

冶金机电设备的远程监控系统的软件设计是在硬件的基础上进行的,主要包括数据采集过程、数据库、监控界面和web发布界面。冶金生产远程监控系统通过Microsoft SQL Server2010组态软件提供的IO驱动协议,选取相应的驱动协议,实现监控中心的监控主机与现场主控器间的数据实时通讯[3]。现场设备传感器组采集冶金电压、电流、冷却水流量和温度等生产过程参数,通过无线设备上传至主控制器,实现冶金生产过程的数据采集。在Microsoft SQL Server2010软件中创建实时数据库,实现数据标记名和外部设备I/O的关联,建立标记名与数据之间的连接。监控界面直接展示设备的工作状态,主要包括:登录界面、趋势曲线界面、系统状况界面、历史报表查询界面、报警界面,足以体现监控系统的交互性和可操作性。

2 远程监控系统的应用

冶金机电设备的远程监控系统在硬件和软件设计完成后,实施生产并投入使用,在本市的若干家大型的冶金工厂和工业公司中进行初步使用。在这些工厂当中设立总控制室装备好控制设备并连接好传输线路,使得总控制室可以全面的掌握设备运作信息并维持在正常运作的状态,对工厂现场的机电设备进行更新,连接灵敏度更高的传感器,方便数据的采集和灵敏传输。设置控制云台,检查控制器的控制效果,设置好后启动机电设备开始冶金工作。将整个系统投入使用一周,一周后检测远程监控系统的历史回访功能,调取一周内的某一时段的某一设备的工作历史。经过一段时间的应用,确定该监控系统的可行性和安全性。

3 实验论证分析

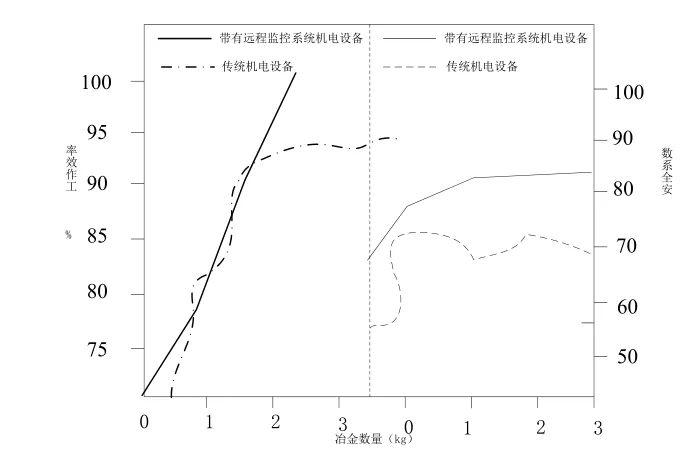

为保证冶金机电设备远程监控系统的有效性,进行实验论证,实验论证采用具有相同原料的相同工厂进行采矿论证实验。为保证实验的严谨性,采用传统机电设备作为实验论证对比,对出工作效率和安全系数进行统计。其实验论证结果曲线如图1所示。

由图中曲线可以看出相比于传统设备的运作方法,冶金机电设备远程监控系统的引用提高了整个工作流程的安全系数,其生产工作效率也更高、更稳定。

图1 实验论证结果曲线

4 结语

远程监控技术属于一种新型的技术,在这个全新的领域内,能够有效推动冶金生产设备的稳定运行,提升冶金工业企业的核心竞争力。随着科学技术的迅速发展,远程监控技术在冶金机电设备中的应用,可为整个化工行业形成全新的运作模式。