低功率连续搅拌电磁搅拌器在铝熔铸行业中的应用

陈 雷,李光叶

(山东华特磁电科技股份有限公司,山东 临朐 262600)

1 磁力搅拌的背景技术、现状

近年来,随着电解铝的持续集约化发展,部分电解铝厂外迁或产能置换。使得原周边的位于产业链下游的铝熔铸企业丧失了直接采用电解铝水熔铸的先天优势,被迫使用铝锭重熔熔铸,导致下游熔铸加工企业的制造成本急剧增加。

采用电解铝水熔炼,可直接使用搅拌器搅拌调匀成分,缩小铝水温差即可。搅拌时间短,使用形式单一,对搅拌器的使用要求不高。传统电磁搅拌器励磁线圈电流密度大,即使依靠水冷却,温升随时间的变化仍然呈线性分布,且匝数少,能耗高,达不到热平衡状态,即使连续搅拌,不超过40分钟就会超温报警。因此,仅作短时间间歇搅拌,调匀成份或消除温差尚可,不能有效的进行长时间连续搅拌,且配有繁杂的水冷及检测系统,对水质要求高,水质一旦超标极易造成设备报警,故障点多,维修频繁。采用永磁搅拌器虽能连续搅拌,但是,永磁搅拌器磁场是无法调节的固定磁场,对炉底厚度及铝液深度的变化,不能做到适时的调节磁场,另外,炉底的高温存在使磁块退磁的风险,且产生磁场的钕铁硼磁块属战略物资,价格昂贵。不可调节的磁场、昂贵的采购价格,使得很多客户望而却步。

2 低功率连续搅拌电磁搅拌器技术分析

低功率连续搅拌电磁搅拌器的设计主线是节能环保、提质增效!在当前全球能源危机持续加剧,环保压力持续加大的大背景下,走节能环保发展之路是唯一的选择。近年来,国家通过刮骨疗伤、壮士断腕的决心,取缔高能耗、高污染企业,淘汰落后产能。使得新技术、新工艺得以释放,促进产业升级,最终达到对环境的改善、对产品提质增效的目的。

众所周知,铝熔炼行业属高能耗、高污染行业。在这一大背景下,低电功率连续搅拌技术应运而生。该低功率连续搅拌器除了能充分调匀合金成分、消除铝水上下温差、降低烧损外,其核心技术是能够连续搅拌对于铝锭重熔,连续搅拌可以提高生产效率25~30%,熔炼时间的缩短可以减少30%左右的燃料消耗。该搅拌器的能耗仅为同吨位传统电磁搅拌器的一半,达到节约能源的目的。

搅拌器能耗按30吨为例计算 :铝锭重熔,连续搅拌时间为2小时,视在功率为最大值50KVA,功率因数0.95,实际工作功率为48kW,此功耗是在电磁搅拌器满负荷工作状态下得出的结果,按30吨搅拌器工作2小时消耗96度电计算,一年生产1200炉.市电按1度电1元钱算,产生成本11.52万元。

以天然气为燃料、吨铝消耗天然气70 m3的30吨熔炼炉为例:按每天生产4炉铝液,除去导炉用1小时,不用电磁搅拌器配合熔炼,熔炼一炉所用的时间是5小时,30吨铝熔炼完须消耗2100m3天然气。每小时消耗天然气为420m3,用电磁搅拌器后熔炼时间能节约30%左右,因此使用搅拌熔炼所需的时间为5-5×30%=3.5小时,3.5×420=1470m3每炉节约天然气630m3,吨铝消耗天然气由70 m3降至49m3,4炉每天节约2520m3,一年节约75.6万m3。天然气按每立方3元算,年节约天然气费用226.8万元,天然气节省费用减去搅拌器运行产生的成本费226.8-11.52=215.28万元,每年节约纯利润215.28万元,节能效果显著。

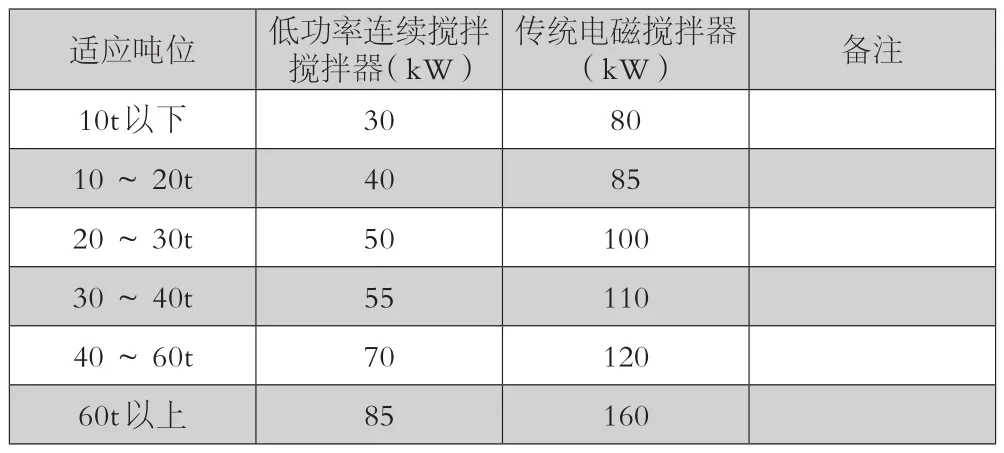

表1 同型号电磁搅拌器功率对比表

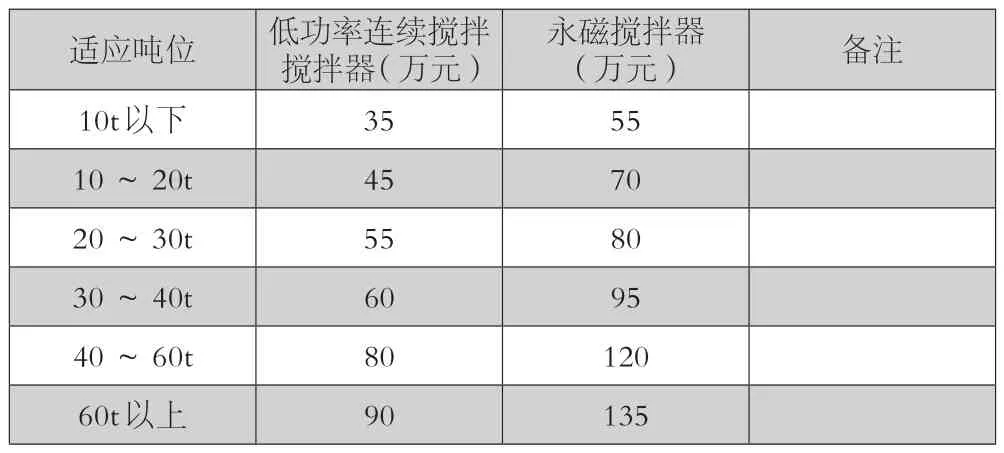

表2 同型号电磁搅拌器与永磁搅拌器价格对比表

低功率连续搅拌电磁搅拌器自身不产生污染物,且与传统电磁搅拌器相比省去了水冷却环节,无水资源浪费。功耗降低一半左右,达到节能的目的,该搅拌器属典型的节能环保型产品。节能就意味着降低成本,环保意味着可持续发展,这充分证明低功率连续搅拌技术在熔炼行业中真正起到了促进产业升级,改善环境、对产品提质增效的目的。

从上述图表中可以看出,低功率连续搅拌电磁搅拌器的能耗是传统电磁搅拌器的1/2左右;采购价格是永磁搅拌器的2/3。

3 低功率连续搅拌技术原理

低功率连续搅拌技术在铝熔炼行业中应用的主要目的就是对铝锭重熔、废铝重熔缩短融化时间、提高工作效率、大幅降低能源消耗。对于满足合金成分均匀性、消除上下温差、降低烧损亦能兼顾。

然而,对于传统电磁搅拌器,因其设计初衷为调匀合金成分、消除铝水上下温差,随着铝熔炼行业的快速发展,单一的搅拌方式已不能满足行业发展的要求。

低功率连续搅拌电磁搅拌器为满足当前业内的使用要求,在铁芯结构上采用了独特的剖分式铁芯,线圈通入有相位差的低频交流电,在铁芯上产生两个以上的同极行波交变磁场,产生的同极行波交变磁场相互挤压,磁力加强,使得透入熔体的磁场深度与磁场面积都大幅提高;在线圈上采用了小电流、多匝数的设计思路,使得线圈的电流密度、功率大幅降低,线圈温升在一定温度下达到热平衡,线圈的线饼与线饼间设置有导风垫板,风机将冷却风送入线圈,线饼间的导风垫板将冷却风约束在风道内,将内部高温空气导出。因此,该搅拌器能长时间的连续搅拌。

持续不断的向线圈通入有相位差的三相低频交流电,线圈产生的磁场在磁极上产生恒久的交变磁场,磁场穿透炉底,透入进铝水中,对铝水进行搅拌,搅动的铝水冲刷着炉内未熔的铝锭,加快熔化速度,提高了工作效率,降低了燃气消耗,节约了能源。

电磁感应器产生的磁场是搅拌的动力,它相当于一台气隙很大的直线电动机,感应器相当于电动机的定子,铝熔液相当于电动机的转子,磁场和熔炉中的铝熔液相互作用产生感应电势和感生电流,这种感生电流又和磁场作用产生电磁力,从而推动铝熔液作定向运动,起到搅拌作用。它可根据生产中的需要大范围调节搅拌速度、磁场强度和铝熔液的流速,搅拌能力强劲,铝液流向可交替变换,间隔时间任意可调,消除搅拌死角,同时产生涡流效果,可有效的降低熔炉底部和顶部的温差。非接触式搅拌,不污染合金熔液,提高合金成分均匀性,熔化速度快,改善合金的品质。

低功率连续搅拌技术在有色金属熔炼过程中的应用,其核心技术就是能够连续搅拌。对于该搅拌器,实现成分均匀性、消除上下铝水温差来说是很容易实现的,一般而言,解决合金成分偏析、上下铝水温差只需要搅拌器搅拌十几分钟即可,但是缩短融化时间、降低能耗却需要搅拌器能够在低功耗、连续运行的前提下做长时间的连续搅拌工作,这就凸显了低功率连续搅拌技术的最大特点。在熔炉内有少许铝水时,便可进行连续搅拌,促使波动的铝液对固体铝料进行不断冲刷,最大限度的提高铝锭的熔化速度,有效的缩短了熔化时间,从而对提高熔化效率,降低能耗起到了至关重要的作用。

低功率连续搅拌技术在有色金属熔炼中的应用,充分体现了其低运行功率、连续搅拌的显著特点。国内外相关领域使用的电磁搅拌器大部分是用水来冷却的,须配有繁杂的水循环冷却系统,结构复杂,故障率高。而该搅拌器采用低电密、多匝数的设计思路,工作时线圈能达到温升热平衡,为提高其稳定性和隔绝来自炉底热源,风冷却系统能很好地起到对热源的屏蔽作用,且结构简单,故障率低、安装维护方便。

4 低功率连续搅拌的研究与实施

低功率连续搅拌技术作为一种新型的技术产品, 投入到铝熔炼当中去,并以其投资小,运行成本低,搅拌效果好,工作可靠性高,节能、环保等特点受到广大用户的欢迎。

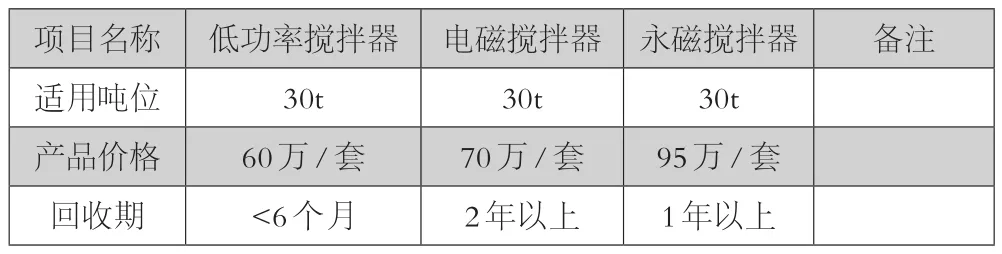

表3 在相同情况下,30t搅拌器投资回收期比较

低功率连续搅拌电磁搅拌器在能耗方面低于传统电磁搅拌器,价格方面低于永磁搅拌器,相对于传统电磁搅拌器节约了大量电费,对于永磁搅拌器节约了采购成本。由上表可以看出,其投资回收期比电磁、永磁搅拌器快是显而易见的,它将为广大用户带来较高的经济效益。

感应线圈的使用寿命是决定低功率搅拌器寿命的关键,也是影响搅拌器能否实现连续搅拌的关键因素。然而,传统电磁搅拌器的励磁线圈电流密度每平方毫米3~5安培,电流密度大,并且匝数少,仅为100~200匝,即使依靠水冷却,温升随时间的变化仍然呈线性分布,能耗必然高,达不到热平衡状态,不能有效的进行长时间连续搅拌,只能间歇式搅拌。而且配有繁杂的水冷及检测系统,对水质要求高,水质一旦超标极易造成设备报警,故障点多,维修频繁,因此,该传统电磁搅拌器不能满足持续有效的连续搅拌。

低功率连续搅拌电磁搅拌器在研究开发之初,首要解决的主要技术问题就是励磁线圈在高温环境下的使用寿命问题,对于这一突出问题,在励磁线圈设计时采用了小电流、多匝数的设计思路。使得励磁线圈的匝数增加至200~500匝范围内,电流密度的设计范围控制在每平方毫米0.5~1.5安培以内,使得功率大幅降低,励磁线圈温升在一定温度下达到热平衡;同时,风机通过风管向励磁线圈提供冷却风,冷却风自风罩的进风口进入励磁线圈,沿内部风道流动过程中将内部高温空气通过风罩的出风口导出,从而对励磁线圈进行了强制风冷冷却;由于励磁线圈冷却效果好,因此,电磁搅拌器能连续搅拌,提高了工作效率,缩短了熔炉工作时间,降低了熔炉运行的燃气消耗,节约了能源。

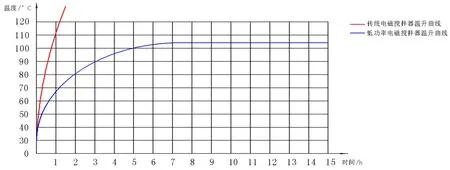

山东华特磁电科技有限公司安装于某铝业公司的低功率连续搅拌电搅拌器使用后,对其温升曲线进行检验,其温升曲线与传统电磁搅拌器的温升曲线对比如下:

由图1可以看出,传统电磁搅拌器运行1小时,温升超过110°C,且达不到热平衡状态。低功率电磁搅拌器的励磁线圈在温升达到105°C左右时,温升达到热平衡状态。

图1 温升曲线与传统电磁搅拌器的温升曲线对比

经过多熔次的跟踪对比分析,该搅拌器对重熔铝锭缩短融化时间上效果明显,且能耗低,得到用户的认可。

山东华特磁电科技股份有限公司有着二十五年的磁技术开发和应用历史,是我国磁电设备的主要生产制造基地。针对我国目前铝行业铝锭重熔的现状,自2008年开始,与国内知名专家及部分高等院校、科研院所合作研制出了 “风冷式低功率交直交电磁搅拌器”,该产品利用频率为0.5~3.5Hz的3相低频电通入感应器线圈,产生行波磁场,此行波磁场穿透炉底的不锈钢板及炉衬作用于铝熔液,使铝熔液产生有规律的移动,从而达到搅拌的目的。通过改变变频电源的电压、频率和相位,即可改变搅拌力的大小和方向。为了杜绝炉底的辐射热对线圈造成不利影响,采用复合材料隔热与强制风冷,以及实时监测控制温度的温度控制系统,采取的诸多措施有效地解决了炉底热辐射问题,降低了感应器的温度,显著地提高了设备使用寿命。另外,该产品搅拌工艺先进,质量好,无污染,感应器结构先进,磁力强,保证了熔炉使用要求。该产品经许多用户使用和质量测试,运行稳定可靠,节能,工作效率高,分别达到同类产品的国际先进水平和领先水平。

5 结束语

低功率连续搅拌技术在铝熔炉上的成功应用,给有色金属冶炼搅拌带来了一场新的革命,它有力的推动了有色金属熔炼搅拌的创新与发展,最大限度的改善了环境,为提高产品品质夯实了基础。在能源日趋紧缺的当下,实施低能耗、高产出,低投入、高回报的领先技术,走提质增效的工业化道路,提高资源利用效率,最终实现可持续发展。目前,低功率电磁搅拌技术已经成功应用到铝等各有色金属熔炼回收等行业当中,必将在有色金属熔炼领域得到进一步发展。伴随着持续发展的有色金属行业供需两旺的局面,熔炼炉磁搅拌技术也将得到进一步的释放和发展,这也为低功率电磁搅拌技术提供了千载难逢的机遇,随着低功率电磁搅拌技术所带来的经济效益和社会效益的不断外溢,它必将成为今后很长一段时间内有色金属熔炉搅拌的一项不可替代的新型技术。