称重传感器清洗机机架优化设计

王军利, 冯博琳, 张文升, 李托雷, 雷 帅

(1.陕西理工大学 机械工程学院, 陕西 汉中 723000;2.西北机电工程研究所, 陕西 咸阳 712099)

称重传感器的设计随着使用需求的不断变化,其外形设计的越来越复杂,从而给称重传感器相关工装夹具的设计提出了更高的要求[1-2]。称重传感器在制造过程中其表面难免存在一定的油污及灰尘,目前,在包装出厂前主要靠人工来清扫灰尘及油污,劳动强度大且工作效率低,因此,设计一种自动化称重传感器清洗辅助装置很有必要。在称重传感器加工辅助装置设计研究领域,戴俊平等[3]设计了一种称重传感器误差标定装置托盘提升装置,王庆梁等[4]设计了一种大量程四角误差标定机并对其进行了动态特性研究。王豪杰等[5]对称重传感器四角标定装置的控制系统进行了设计和研究。机架作为称重传感器清洗机的关键部件之一,其性能好坏将直接影响称重传感器清洗机的工作可靠性。

目前,在实际工作环境中现有的称重传感器清洗机机架质量较大,不方便搬运。本文运用有限元分析软件ANSYS Workbench对现有的称重传感器清洗机机架进行变形分析、应力分析,之后利用优化设计模块对称重传感器清洗机机架进行轻量化设计。

1 称重传感器清洗机组成及其工作原理

借鉴国内外相关装备的设计经验,本文设计的称重传感器清洗机机架参照机架设计准则[6],称重传感器清洗机机架的设计从使用工况、刚度、强度等多方面进行考虑,具体的设计原则如下:

(1)首先机架的设计应使其表面不得有碍安装其他零部件,并且满足人机工程要求。经过人机工程学理论分析,最终设计的称重传感器清洗机机架长630 mm,宽452 mm,高1800 mm。

(2)本文机架的制造材料采用Q235方钢焊接而成,初始方钢规格选择为60 mm×60 mm×8 mm,在机架受力较大部位设计有加强筋。

1.机架 2.气缸 3.手轮 4.压紧装置 5.滚刷 6.传动链条 7.电机 8.调平装置 9.气缸 10.法兰盘 11.称重传感器 12.螺钉图1 称重传感器清洗机整体布局图

图2 方钢的截面尺寸

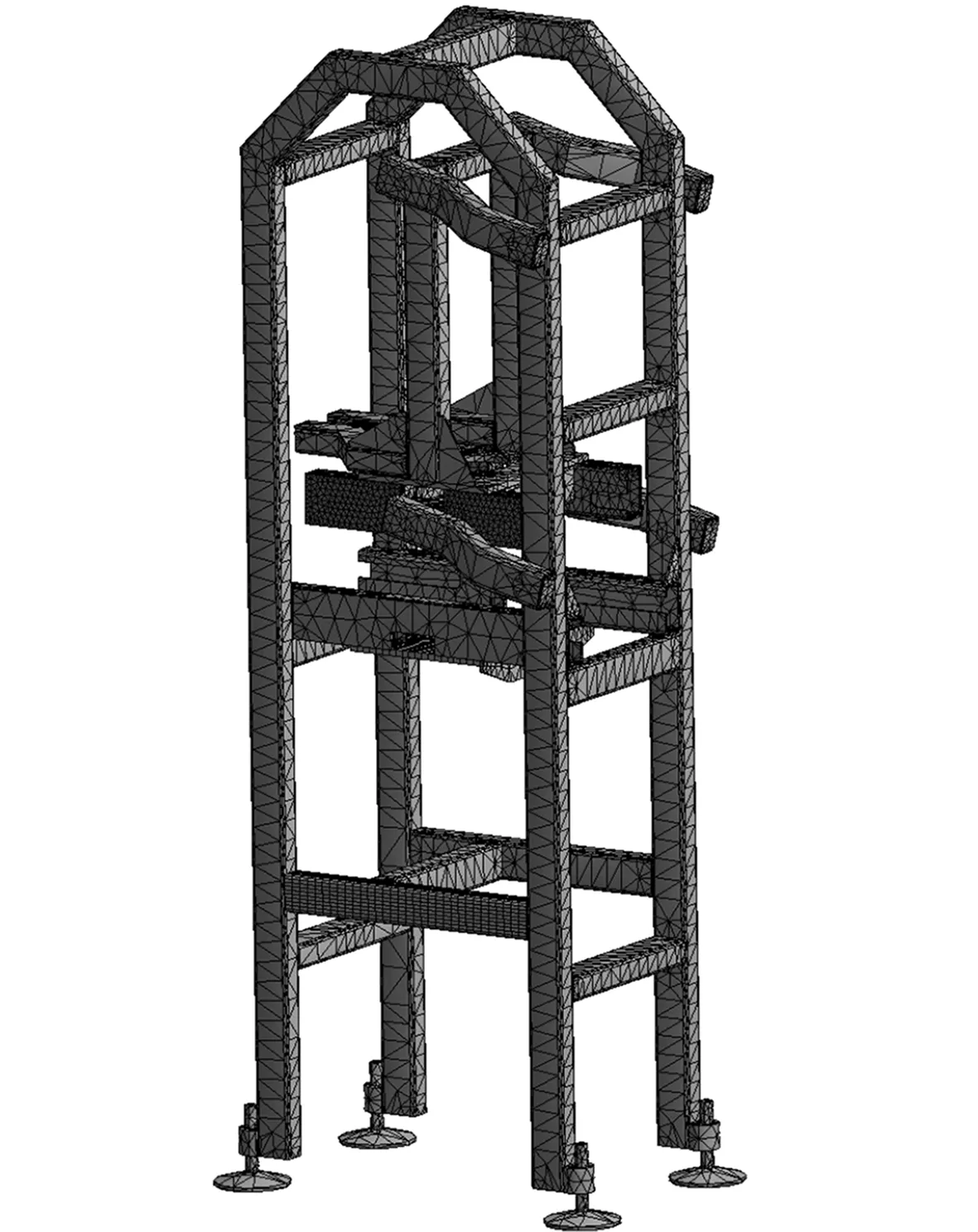

图3 托架有限元模型

(3)设计的称重传感器清洗机机架在使用过程中受到电机以及有可能产生的外界冲击载荷,在上述情况下机架上任意点的应力都不应大于机架制造材料的许用应力,不应使机架结构强度发生破坏。称重传感器清洗机组成如图1所示。

其基本工作原理如下:先将称重传感器放置到传送带上,转动手轮使上下滚刷将称重传感器固定,启动电机通过链条传动带动传送带移动,与此同时上下滚刷对称重传感器上下表面的灰尘、油污进行清扫,当称重传感器运送到气缸下部时,最后再利用上下气缸的高压气体对残留的污渍进行吹洗,之后人工检查称重传感器清洗效果是否达标。

2 机架的参数化建模与有限元静力学分析

机架作为称重传感器清洗机的核心元件,在长期工作过程中,需要承受电机、气缸的冲击载荷以及受机械应力或其他应力作用,会产生疲劳破坏,其性能好坏将直接影响称重传感器清洗工作的可靠性,因此有必要对其进行结构静力学分析。

2.1 参数化机架模型

在对称重传感器清洗机机架进行优化设计时,首先要建立其参数化三维模型。本文采用了三维软件ProE来建立称重传感器清洗机机架的参数化三维模型,具体建模是将方钢的长度、厚度尺寸参数化[7]。方钢的截面尺寸示意图如图2所示。

2.2 有限元静力学分析

有限元分析时将建立好的三维模型另存为igs通用格式文件导入到有限元软件ANSYS Workbench中,对机架进行材料属性的定义,材料选择Q235方钢,其材料属性如表1所示。

表1 材料参数

网格划分时采用自动网格划分法,并设置Relevance(相关性)为100,设置Relevance Center(相关中心)为Medium(中等),划分好的有限元网格模型如图3所示。

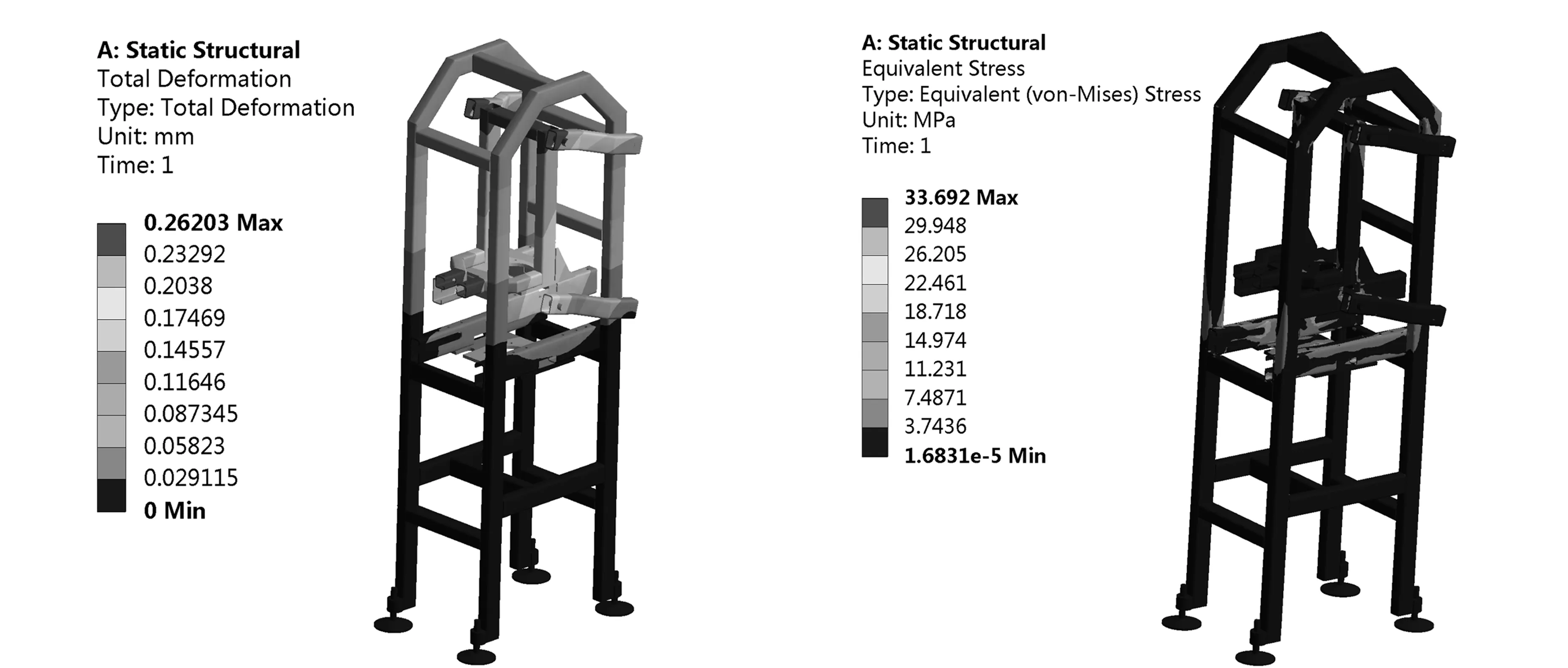

划分好的有限元网格模型共有66 173个节点和38 896个单元。网格划分完成后在Static Structural中对机架底部添加Fixed Support(固定约束),机架整体施加Inertial Standard Gravity(重力加速度),气缸安装部位施加Force(力)大小为1000 N,方向垂直于气缸安装表面向下,在设置完约束和载荷边界条件后,经过ANSYS Workbench进行计算得到机架的总变形量和应力值,其分析结果如图4所示。

从图4中可以看出,机架的变形主要集中在上部气缸安装部位,变形量最大为0.262 03 mm;机架的最大应力也发生在上部气缸安装部位,其值为33.692 MPa。从机架变形、应力云图上整体来看机架大部分变形值、应力值都较小,因此称重传感器清洗机机架结构设计合理、使用安全性高。

(a) 变形云图 (b) 应力云图 图4 机架的变形、应力分布云图

3 机架的优化设计及优化结果分析

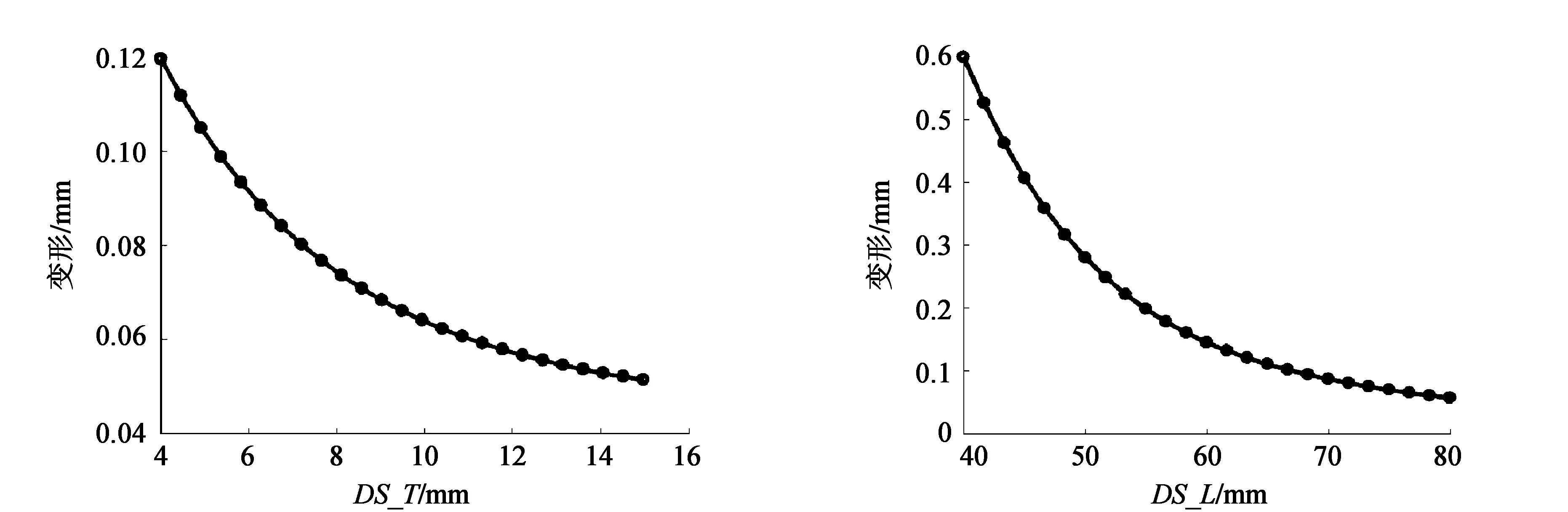

在对称重传感器清洗机机架优化设计时以减小机架质量为优化目标,以机架材料不发生强度破坏为边界条件,根据实际称重传感器清洗机使用环境设置机架的尺寸变化范围为40 mm≤DS_L≤80 mm,4 mm≤DS_T≤16 mm,优化设计时算法选择ANSYS Workbench下的多目标优化求解方法[8-10]。经过仿真分析得到了方钢截面尺寸参数与输出参数机架质量、变形、应力之间的关系,分别如图5—图7所示。

(a) 机架质量与方钢壁厚变化曲线 (b) 机架质量与方钢横截面宽度变化曲线图5 机架质量与方钢壁厚、横截面宽度之间变化曲线

(a) 机架变形与方钢壁厚变化曲线 (b) 机架变形与方钢横截面宽度变化曲线图6 机架变形与方钢壁厚、横截面宽度之间变化曲线

(a) 机架应力与方钢壁厚变化曲线 (b) 机架应力与方钢横截面宽度变化曲线图7 机架应力与方钢壁厚、横截面宽度之间变化曲线

从图5中可以看出,机架的质量随方钢壁厚(DS_T)和方钢横截面宽度(DS_L)的增大而增大。因此,为了减小称重传感器清洗机机架的质量,可以适当减小方钢壁厚和方钢横截面宽度。从图6中可以看出,机架的变形随方钢壁厚(DS_T)和方钢横截面宽度(DS_L)的增大而减小,并且变化幅度逐渐减小。因此,适当的增加方钢壁厚和方钢横截面宽度可减小机架的变形量。从图7中可以看出,机架的应力随方钢壁厚(DS_T)的变化趋势:机架的应力先随着方钢宽度(DS_L)的增大而减小,当方钢壁厚为13 mm时机架应力值达到最低,之后机架应力随着方钢壁厚的增加而增加。机架的应力随方钢截面宽度(DS_L)的变化趋势:架应力随着方钢横截面宽度(DS_L)的增大而减小,并且变化幅度逐渐减小。

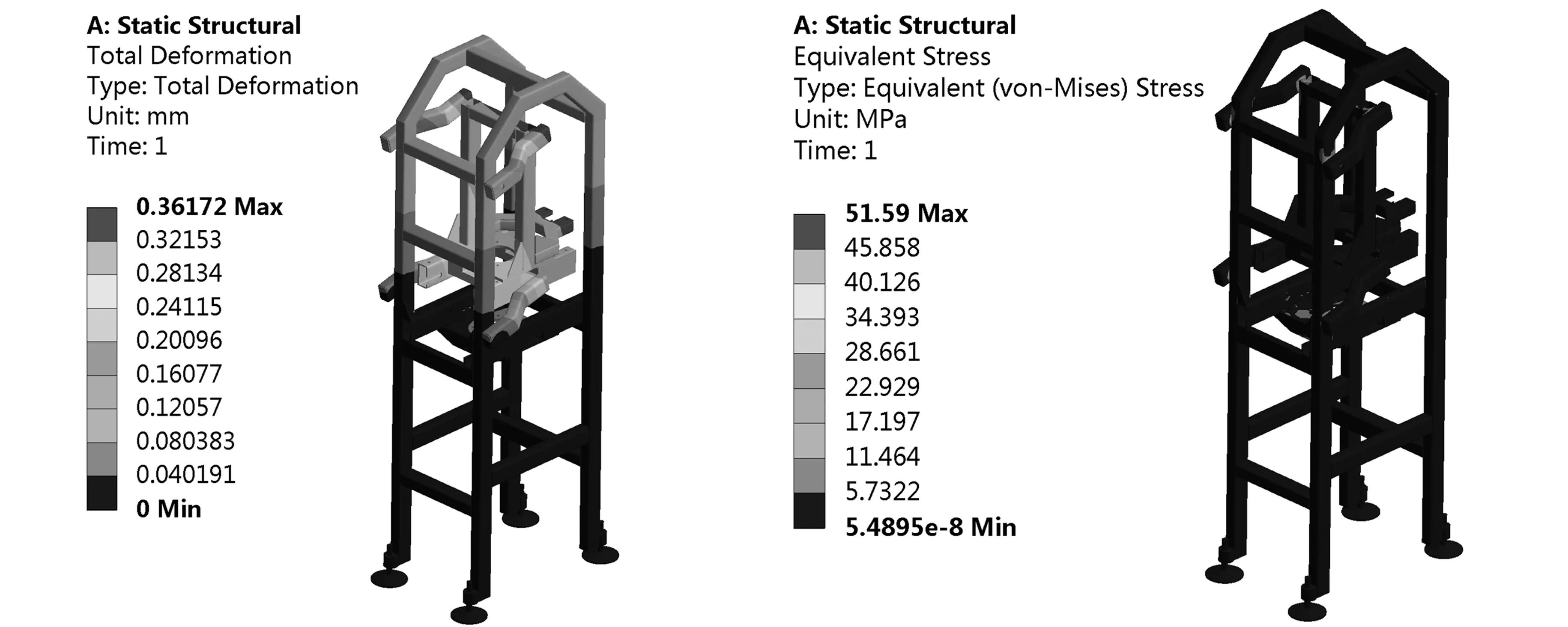

优化后,称重传感器清洗机机架的方钢壁厚(DS_T)尺寸为9 mm,方钢截面宽度(DS_L)为44 mm。经过对机械制图手册[11]中有关方钢规格选型内容进行研究,最终确定称重传感器清洗机机架方钢截面尺寸参数为:方钢壁厚(DS_T)10 mm,方钢截面宽度(DS_L)40 mm。按照优化后的方钢截面尺寸对模型进行再生,再次进行有限元静力学分析,其结果如图8所示。

(a) 机架变形云图 (b) 机架应力云图 图8 优化后机架的应力、变形分布云图

图8为优化后称重传感器清洗机机架的变形和等效应力分布云图。从图8(a)中可以看出,机架的最大变形发生在气缸安装部位的端部,最大的变形量为0.362 mm。从图8(b)中可以看出,机架整体的应力分布较为均匀且整体应力值较小,并且气缸安装部位出现了较大的应力,最大应力值达到了51.59 MPa。而本文研究的机架材料为Q235方钢,它的最大屈服极限为235 MPa,最大应力值小于屈服极限。因此,优化后的称重传感器清洗机机架静强度和静刚度均满足实际工作要求。

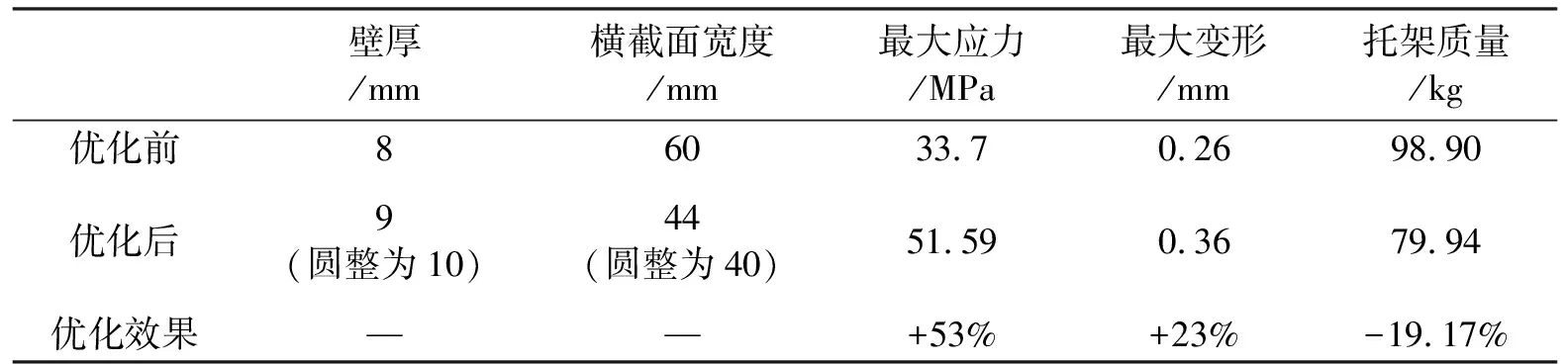

从表2中可以看出,优化后的称重传感器清洗机机架最大变形有所增加,机架最大变形幅值增加了23%;机架最大应力有所增加,最大应力达到了51.59 MPa,机架质量减小了19.17%。其刚度和强度仍然满足设计要求。

表2 优化结果对比

4 结 论

经过对称重传感器清洗机机架的静力学分析及优化设计,可得到如下结论:

(1)根据实际称重传感器清洗要求,有限元分析时首先根据实际情况进行了载荷和边界条件的定义,之后对称重传感器清洗机机架进行了有限元静力学分析,发现机架最大应力、最大变形发生在气缸安装部位,且最大应力值远远小于Q235方钢的抗拉强度,安全裕度较大,机架的强度和刚度均满足要求,说明称重传感器清洗机机架设计可靠性高,满足设计要求。

(2)运用有限元分析软件ANSYS Workbench中的优化设计模块对称重传感器清洗机机架进行了轻量化设计,得到了机架方钢截面尺寸参数与机架质量、变形、应力之间的关系,为机架方钢截面参数的选择提供了理论参考,利用有限元仿真分析方法对称重传感器清洗机机架进行优化,有利于减小机架设计、试验成本。

(3)经过优化设计模块计算分析,最后得到了最优方钢截面尺寸参数为方钢壁厚10 mm,方钢截面宽度40 mm。优化后称重传感器清洗机机架的最大变形有所增加,最大变形幅值增加了23%,最大应力增加了53%,机架质量减小了19.17%,其静刚度和静强度均满足使用要求。

综上所述,本文的研究可为同类型的装置优化设计提供一定的工程借鉴。